STELIA Aerospace Composites verbetert waterstofopslag

CW lezers zullen STELIA Aerospace (Toulouse, Frankrijk) kennen door onze berichtgeving over zijn demonstratiemodel van de romp van thermoplastisch composiet in het ARCHES TP-project en mijn rondleiding door de fabriek in Méaulte in 2019. Het bedrijf heeft echter een diep reservoir van expertise op het gebied van composieten, verspreid over meerdere locaties, onderdelen en processen. STELIA Aerospace Composites (Salaunes, Frankrijk) bevindt zich buiten Bordeaux. De site biedt werk aan 330 mensen met 40.000 vierkante meter werkplaatsen en een eigen geïntegreerd testlaboratorium. Het omvat ook drie kernactiviteiten:vliegtuigconstructies, vliegtuigcabinecomponenten en filamentgewonden gasopslagsystemen. De laatste kan voor alles worden gebruikt, van zuurstof tot stikstof tot waterstof, en is al meer dan 35 jaar een kernactiviteit.

STELIA Aerospace Composites werd in 1984 opgericht als onderdeel van Aerospatiale. Sinds 1985 heeft deze fabriek in Salaunes meer dan 70.000 omhulde composiet (Type II, III en IV) hogedruktanks geproduceerd voor uiteenlopende toepassingen. Het werk van het bedrijf met waterstofopslag begon in 1998 met de ontwikkeling van een 9-liter/700 bar tank voor de Franse Alternative Energies and Atomic Energy Commission (CEA, Parijs). STELIA Aerospace Composites heeft ook samengewerkt met de Franse autofabrikant Groupe PSA (Parijs) — nu gefuseerd met Fiat Chrysler om Stellantis te vormen — en het wereldwijde industriële gasbedrijf Air Liquide (Parijs, Frankrijk). Het heeft ook samengewerkt met de Tier 1-leverancier Faurecia (Nanterre, Frankrijk), die een leider wil worden op het gebied van brandstofcelsystemen voor voertuigen.

"STELIA Aerospace Composites is bekend binnen het veld van gasopslag onder druk", zegt Christophe Blois, technisch directeur van STELIA Aerospace Composites. "Maar nu alle verschillende aankondigingen van groene vliegtuigen en de overgang naar een emissievrije economie worden ondersteund door de Franse en EU-regeringen, nemen steeds meer bedrijven contact met ons op."

Ervaring in ruimtevaarttanks

Als dochteronderneming van STELIA Aerospace was de meeste productie-ervaring van STELIA Aerospace Composites met drukvaten voor ruimtevaart- en defensietoepassingen. "We hebben industriële filamentwikkelcapaciteit voor tanks tot 5.000 liter", zegt Blois, "en zijn gespecialiseerd in het complete ontwerp van tanks, afgestemd op de technische behoeften van onze klanten. Dit omvat dimensionering, materiaaltests en -selectie en eindige-elementenanalyse (FEA)-modellering, evenals kwalificatietests (zoals drukwisselingen en burst) en monitoring van certificeringscampagnes om te voldoen aan de verschillende industrienormen en -regelgeving."

Hij wijst erop dat STELIA Aerospace Composites het ontwerp voor een belangrijke satelliettanktoepassing in minder dan 18 maanden voltooide, in overeenstemming met de kwalificatienormen van de ruimtevaartindustrie en met volledig geoptimaliseerde productiekosten. "We hebben het gekwalificeerd, geïndustrialiseerd en we zijn nu bezig met het voltooien van vier productieseries."

Vooruitstrevende waterstoftanks

STELIA Aerospace Composites heeft composiettanks geproduceerd voor waterstofopslag variërend van 2,4 tot 143 liter en drukken van 100 tot 700 bar. "We zijn een leider in tankontwerp en we hebben een heel groot ecosysteem waarmee we werken", zegt Blois.

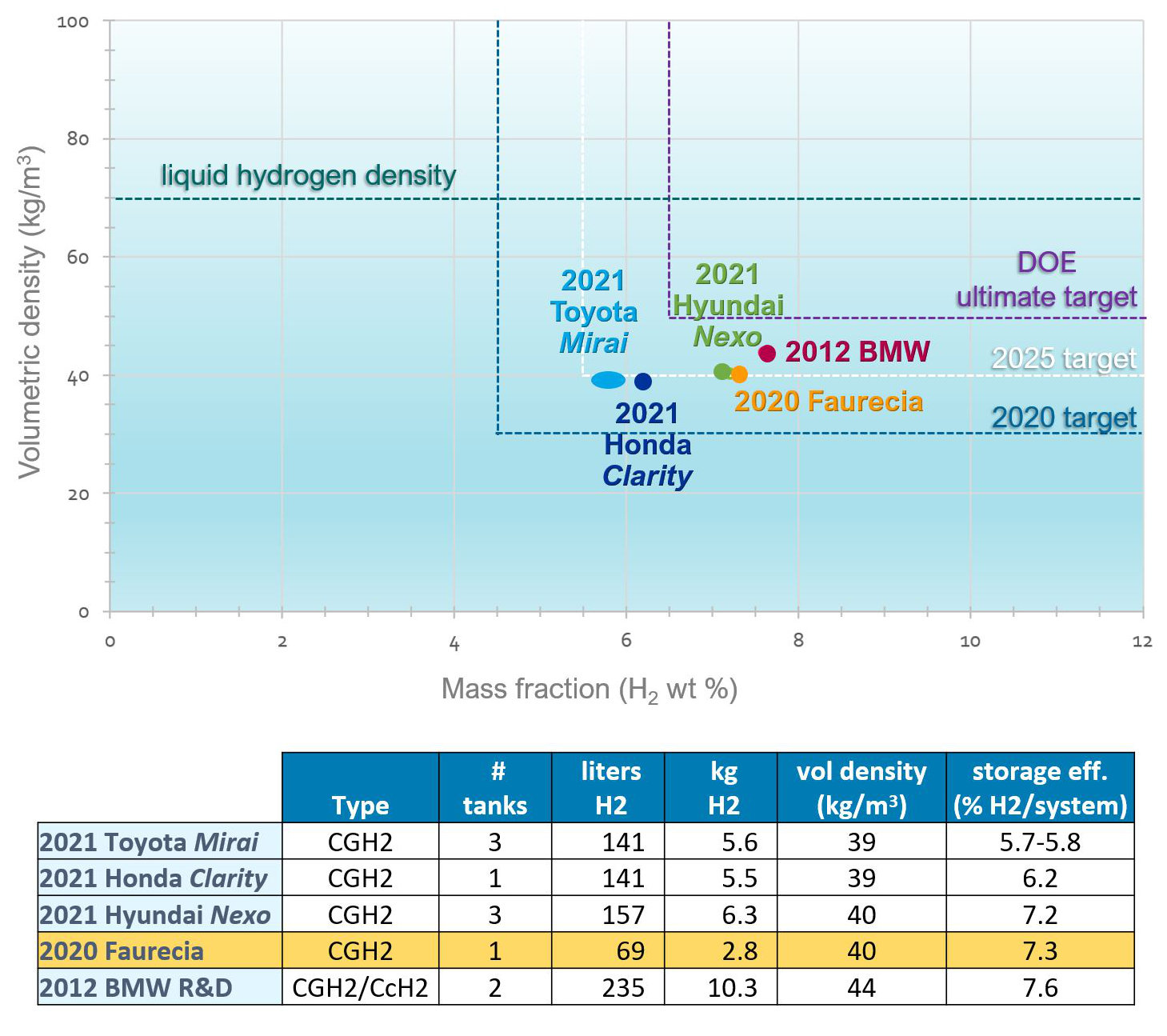

In november 2016 kondigde STELIA Aerospace Composites aan dat het een nieuwe 140-liter koolstofvezel/epoxy composiet opslagtank voor waterstof had ontwikkeld om het bereik van elektrische brandstofcelvoertuigen (FCEV's) te verbeteren. Dit is ongeveer dezelfde hoeveelheid waterstof die is opgeslagen in de Toyota Mirai 2021 en Honda Clarity FCEV's, zoals te zien is in de tabel in Fig. 1. Echter, alleen de Clarity maakt gebruik van een enkele tank. De andere twee FCEV's die momenteel in productie zijn - de Mirai en de Hyundai Nexo — beide gebruiken drie tanks.

Faurecia kondigde in een persbericht van mei 2017 aan dat het een exclusieve licentie had verworven voor de intellectuele eigendom en proceskennis met betrekking tot composiet waterstoftanks van STELIA Aerospace Composites. In april 2018 toonden de twee bedrijven samen een hypermodern prototype van een waterstofopslagtank op het Hyvolution-evenement in Parijs. Faurecia legde uit dat het ernaar streeft een leider te zijn in brandstofceltechnologie en voorspelt dat tegen 2035 5 miljoen FCEV's operationeel zullen zijn.

Zoals ik heb uitgelegd met mijn co-auteur Mike Favaloro in de SAMPE-paper uit 2021 met de titel "Projected growth rate of carbon fiber use in waterstof powered vehicles", is het belangrijkste probleem voor tanks met gecomprimeerd gas de lage volumetrische dichtheid van waterstofgas. Zelfs bij een druk van 700 bar kan gecomprimeerd gas (CGH2 ) tanks moeten groter zijn dan vloeibare waterstof (LH2 ) tanks. Bijvoorbeeld 5 kilogram waterstof gas kan worden opgeslagen in een tank van 125 liter bij 700 bar en omgevingstemperatuur, terwijl 5 kilogram vloeistof waterstof kan worden opgeslagen in een tank van 75 liter bij omgevingsdruk en een cryogene -252,87°C (bron:"Hoe wordt waterstof opgeslagen?" door Air Liquide). Daarom kijkt de luchtvaartindustrie naar LH2 voor vliegtuigen en waarom autofabrikanten oplossingen zoeken voor de ruimte- en gewichtsproblemen van CGH2 tanks. Ook verhogen de hogere druk en het grote formaat die nodig zijn om te voldoen aan het vereiste voertuigbereik door verschillende auto- en vrachtwagenfabrikanten de hoeveelheid koolstofvezelversterkte composiet die nodig is, en dus de tankkosten.

Kijkend naar de grafiek en tabel hierboven, behaalt de door Faurecia ontwikkelde tank van 69 liter een hogere massafractie dan de drie 2021 FCEV-auto's die momenteel in productie zijn. Opmerking:de massafractie is de verhouding van waterstofgasmassa tot de massa van het tanksysteem en wordt ook wel de opslagefficiëntie genoemd. Het enige systeem met een hogere opslagefficiëntie dan die gerapporteerd door Faurecia is een prototype cryo-gecomprimeerd (CcH2 ) tank/CGH2 tankcombinatie ontwikkeld door BMW en gerapporteerd van 2012-2015. Dat systeem — dat momenteel niet . is beschikbaar voor productievoertuigen — is een hybride tussen LH2 en CGH2 systemen. Door gebruik te maken van koude temperaturen (bijv. 233°C tot -193°C) maar ook druk (bijv. 350 bar), beweerde BMW dat het mogelijk is om verdampingsproblemen in traditionele LH2 te elimineren tanks terwijl opslagdichtheden worden bereikt die veel hoger zijn dan CGH2 en zelfs LH2 systemen.

Bespreking van toekomstige H2 tankontwikkeling

Als technisch directeur van STELIA Aerospace Composites werkt Blois al 30 jaar bij het bedrijf. Ik vraag hem naar het werk van zijn bedrijf met Air Liquide en of het wereldwijde industriële gasbedrijf serieus zou kunnen zijn met het ontwikkelen van composietopslagtanks. "Ze zijn geïnteresseerd in composiettanks voor waterstof en we hebben met hen samengewerkt", zegt hij. “Over het algemeen worden composieten eigenlijk alleen gebruikt voor mobiele systemen vanwege de hoeveelheid waterstof die nodig is voor het bereik van het voertuig en de druk om het gewicht te verminderen om dat bereik te vergroten. Voor stationaire toepassingen was er niet veel belangstelling voor een composietoplossing.” Blois wijst er ook op dat de meeste stationaire waterstofopslagtoepassingen bij lagere drukken werken. “Composiettanks hebben zin als je met 700 bar werkt, maar niet als je werkt met drukken tot 200 bar. Daarvoor kun je een metalen tank gebruiken.”

Kunnen grote tanks een druk van meer dan 700 bar gebruiken? “Er zijn drukken tot 1.000 bar denkbaar”, zegt Blois. “De dikte van de composietwanden in de tank is direct gekoppeld aan de bedrijfsdruk en de tankdiameter. Momenteel is er een grens in de dikte van de tankwand waarboven de prestaties van de composieten afnemen.”

Hoe zit het met het gebruik van vloeibare waterstof versus gecomprimeerd gas voor de luchtvaart? “Vanwege de grote hoeveelheid waterstof die in een vliegtuig nodig is, is de hogere dichtheid van cryogeen gas interessanter dan gecomprimeerd gas”, zegt Blois. “Het is echter moeilijk om zo'n lange tijd een temperatuur van 40°K tot 80°K [-233°C tot -193°C] in tanks te handhaven. Er moet nog gewerkt worden aan technische oplossingen.”

Is er een mogelijkheid om thermoplastische composieten te gebruiken in waterstoftanks? "Voor de structuur van het schip in toekomstige tanks, maar niet voor vandaag", zegt Blois. "Voor tanks van 700 bar op grote schaal is het tegenwoordig niet efficiënt om thermoplastische composieten te gebruiken en de prestaties in het tankschip te bereiken. De technologie van de thermoplastische voeringen (voor type IV-tanks) is inderdaad de sleutel tot de tankprestaties, en in de toekomst kan een wereldwijde thermoplastische tank mogelijk de recycleerbaarheid en duurzaamheid vergroten.”

Waar zie je de markt voor composiet waterstofopslagtanks in de komende vijf tot tien jaar? “De eerste vijf jaar denken we dat er doorgewerkt wordt aan de opslagtanks voor waterstofgas, en er is nog veel huiswerk voor ons”, zegt Blois. "Wetend dat de eerste tests in vliegtuigen nu worden uitgevoerd met waterstofgasopslag, zal er enige tijd nodig zijn om de benodigde technologie te ontwikkelen en volwassen te worden op het gebied van vloeibare waterstofopslag, maar dat moet over enkele jaren mogelijk zijn."

Waar zal STELIA Aerospace Composites blijven werken om waterstofopslag te bevorderen? “Onze belangrijkste focus ligt op luchtvaart en ruimtevaart”, zegt Blois, “maar we staan open voor discussies en voelen ons zeer verantwoordelijk om te helpen bij de overgang naar nulemissie. We zijn ook in staat om te starten met de productie van middelhoge serieproductie van hogedruktanks (700 bar) en blijven alle mogelijkheden evalueren.”

Hars

- Titanium-ijzer waterstof opslag legering

- Top 10 ontwikkelingen op het gebied van composietproductietechnologie

- Een diepe duik in de toepassingen van ruimtevaartcomposieten

- Additive Manufacturing met composieten in de lucht- en ruimtevaart en defensie

- CompositesWorld SourceBook 2022

- AFRL-onderzoek bevordert 3D-afdrukbare CF/epoxy-composieten

- Wichita State University ontvangt $ 2 miljoen subsidie om ruimtevaartcomposieten te bevorderen

- Hexion introduceert tweecomponenten epoxyoplossing voor de productie van composieten in de ruimtevaart

- Consortium thermoplastische composieten streeft naar productie in hoog volume voor Automotive en Aerospace

- Hoogwaardige composieten in Israël

- Ruimtevaart in focus:boren en frezen van CFRP-composieten