DLR Institute of Structures and Design vergroot de maturiteit van thermoplastische composiet rompstructuren

Als onderdeel van het "LuFoV-3 TB-Rumpf"-project wordt de autoclaafvrije consolidatie van thermoplastische prepreg-laminaten en weerstandslassen verder ontwikkeld en gevalideerd als technologiestenen voor toekomstige vliegtuigrompen. Dit werk wordt uitgevoerd door het German Aerospace Center (DLR), Institute of Structures and Design (Instituut BT) in Stuttgart, in samenwerking met partners uit de lucht- en ruimtevaartindustrie, waaronder Airbus en andere onderzoeksinstituten.

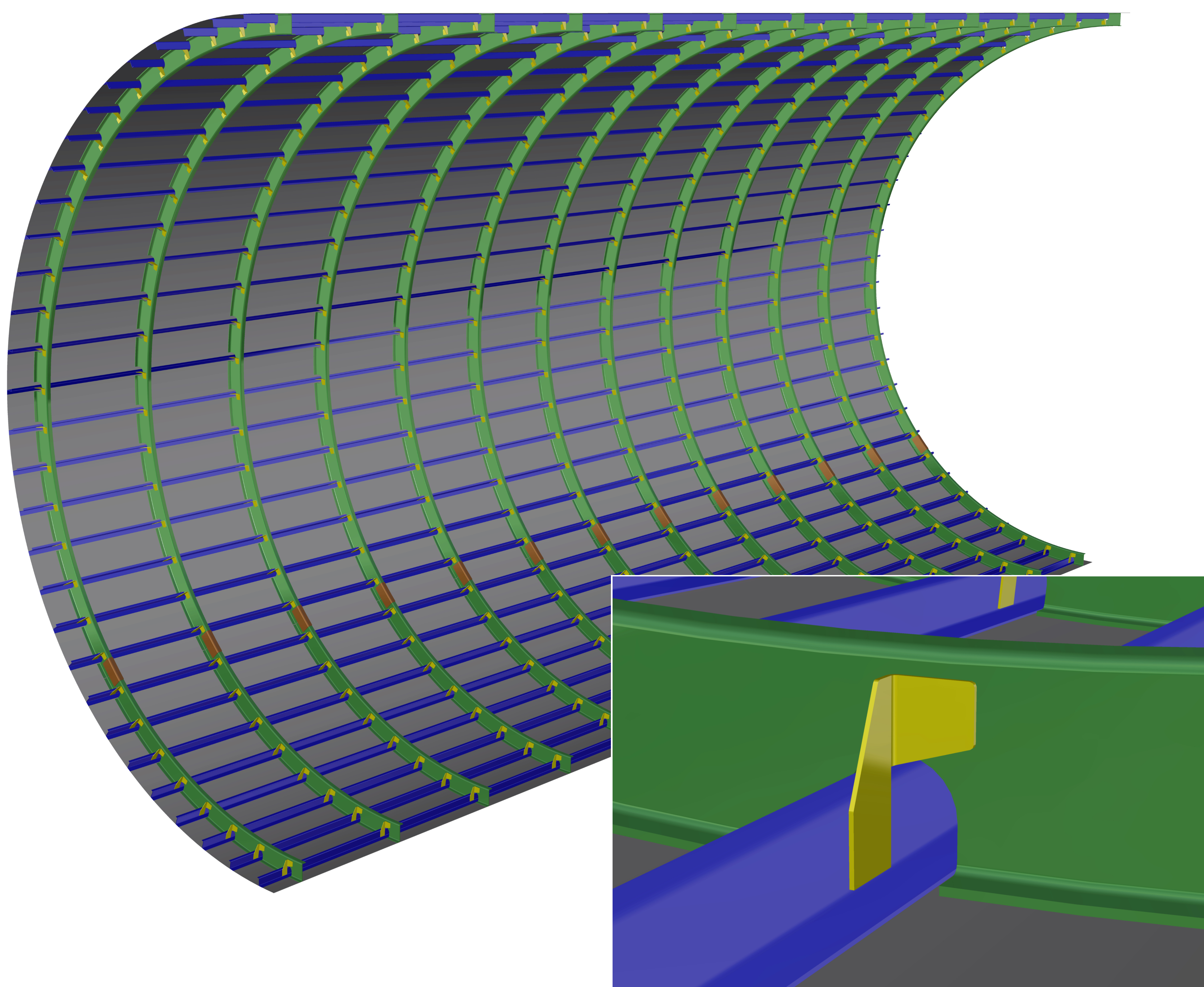

DLR Institute BT heeft een volledig geïntegreerde kruising van de romp gedemonstreerd, bestaande uit huid, stringers, frame en schoenplaten. De demonstrator is gebaseerd op een out-of-autoclave (OOA) geconsolideerde gebogen huid met co-consolideerde stringers en integratie van frames en schoenplaatjes via weerstandslassen. De lassen zijn gekarakteriseerd door mechanische tests en de laslijn is verder onderzocht met een optische microscoop.

TB-Rumpf rijpende OOA consolidatie en lassen

State-of-the-art voor consolidatie van componenten met een groot oppervlak gemaakt van continue vezelversterkte thermoplasten voor hoge temperaturen (bijv. Polyaryletherketon of PAEK) is consolidatie in een autoclaaf. Door een geoptimaliseerde procesopstelling en op maat gemaakte procescontrole is het echter mogelijk om volledige consolidatie te bereiken met alleen temperatuur en vacuümdruk. Het gebruik van zelfverwarmde vormen of ovens kan de noodzaak van een autoclaaf elimineren en dus kostenvoordelen opleveren. Het TB-Rumpf-project heeft tot doel het proces genaamd VCT (Vacuum Consolidation Technique) te rijpen en de proceslimieten te bepalen, inclusief de maximaal mogelijke laminaatdikte.

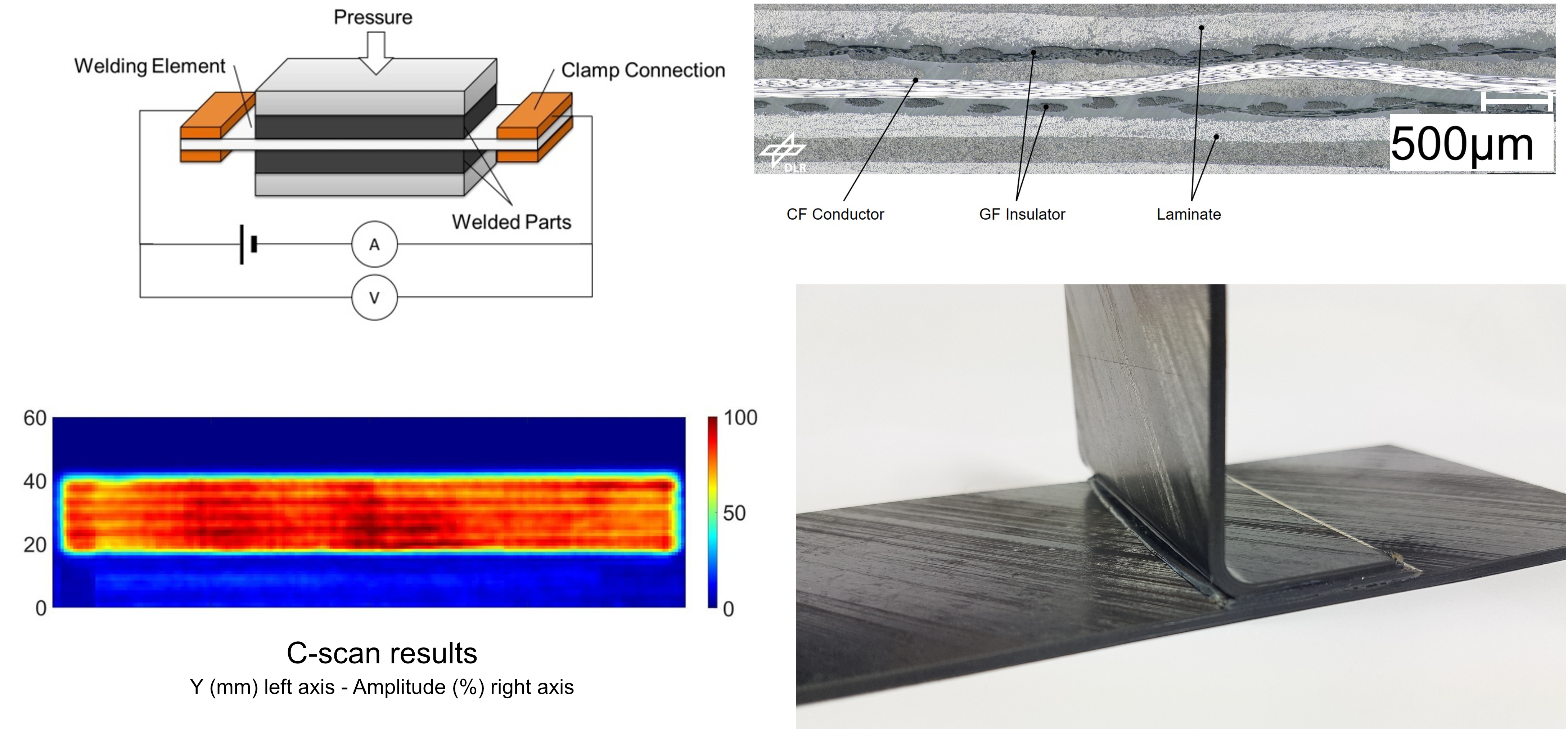

Een andere belangrijke technologie voor toekomstige toepassingen van geavanceerde thermoplastische composieten is lassen voor montage. DLR en Airbus hebben weerstandslassen aangemerkt als een toonaangevende technologie vanwege het vermogen om constructies met hoge sterkte te realiseren. Binnen het TB-Rumpf project worden het weerstandlasproces en de benodigde laselementen geoptimaliseerd. De resulterende demonstrators worden structureel getest om de mechanische prestaties van de verbinding en de gelaste composietlaminaten te valideren.

Onderzoek naar vacuümconsolidatietechniek (VCT)

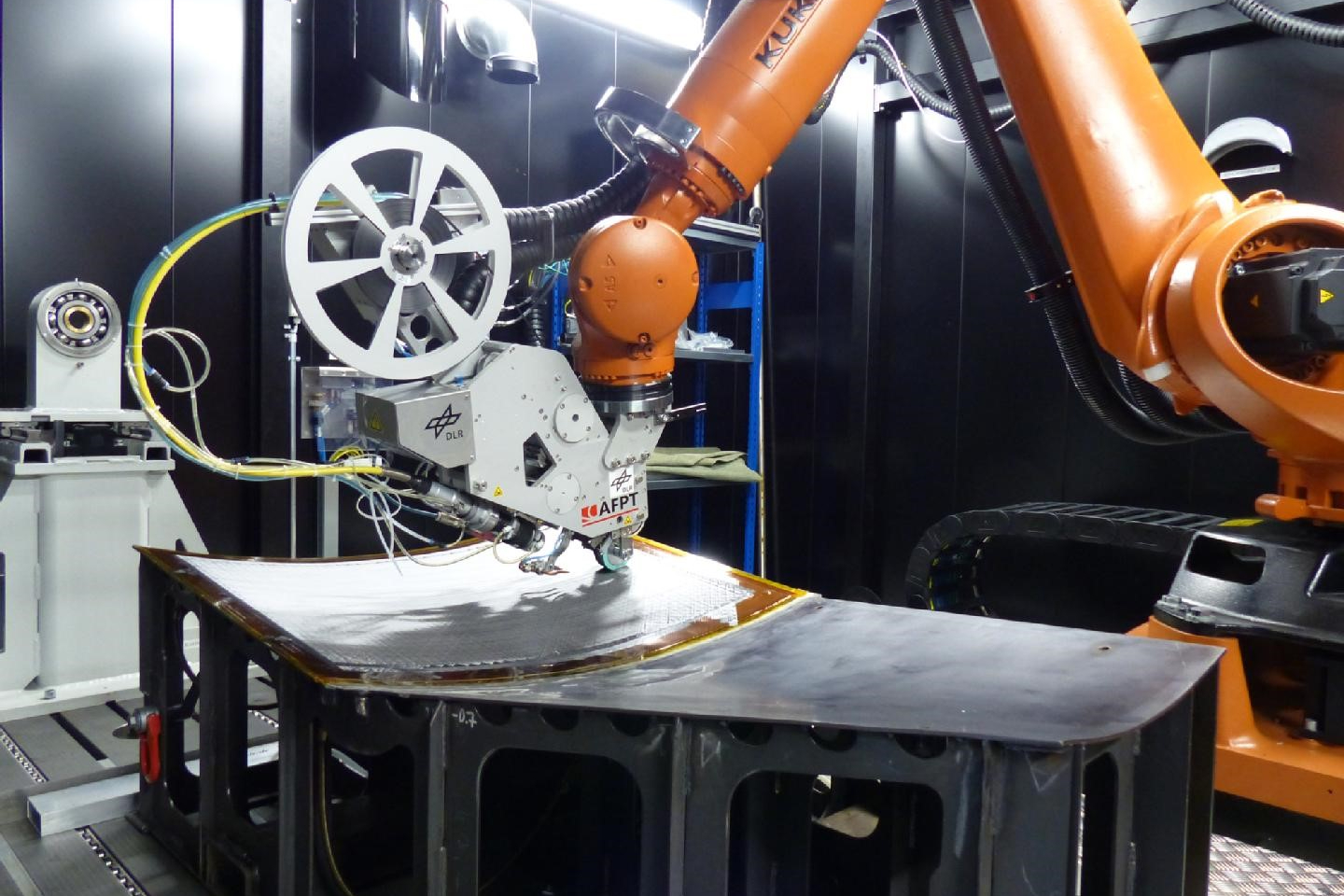

Matthias Horn, projectleider bij DLR Institute BT, legt uit dat de TB-Rumpf-demonstrator gebruik maakt van unidirectioneel koolstofvezelversterkt polyaryletherketon met een laag smeltpunt (LM-PAEK). Deze thermoplastische composiettape wordt verwerkt met behulp van geautomatiseerde vezelplaatsing (AFP) bereikt met behulp van een KUKA (Augsburg, Duitsland) robot met een AFPT (Doerth, Duitsland) eindeffector en 6 kilowatt laser voor het verwarmen van de tape.

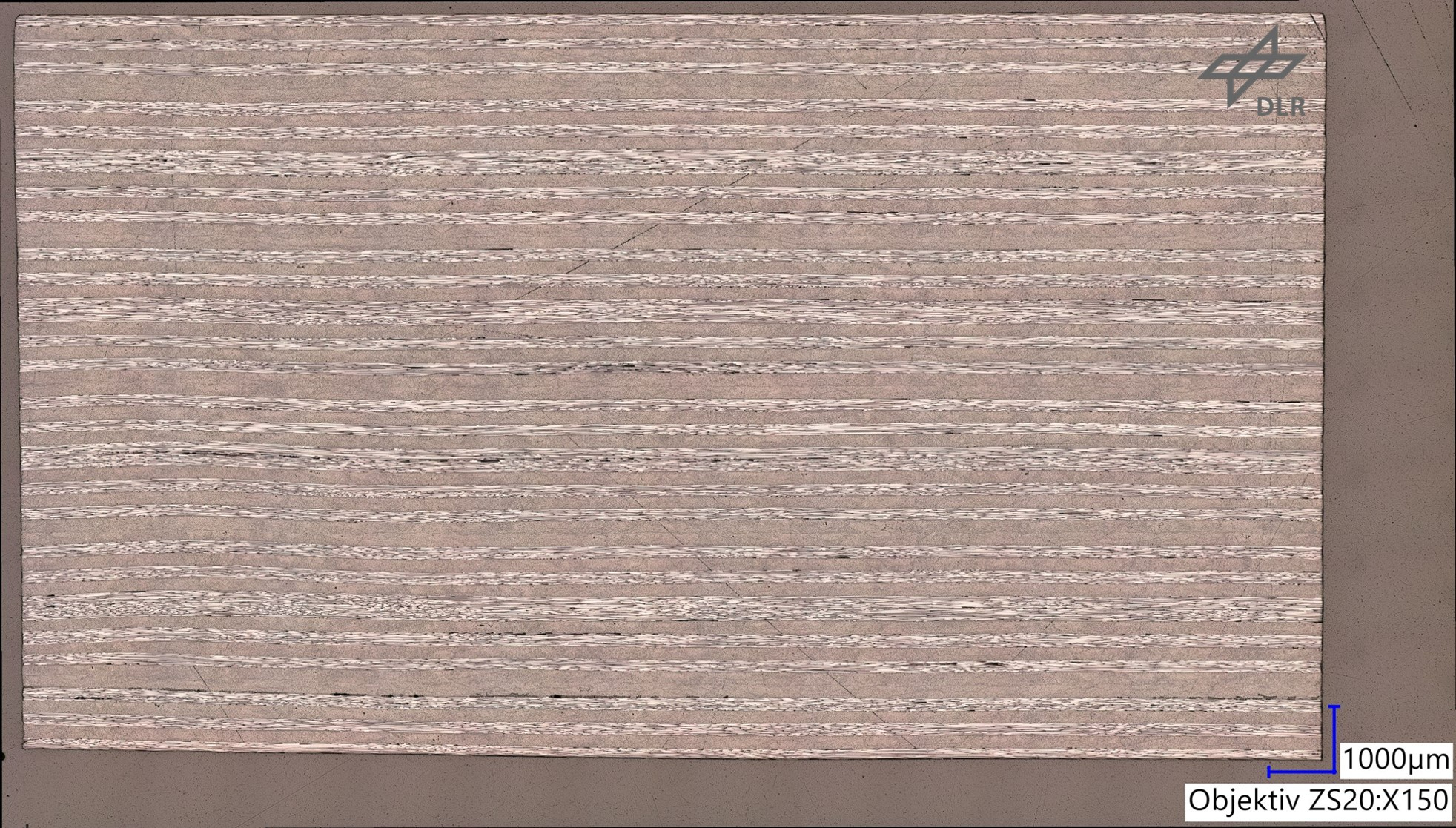

OOA-consolidatie met VCT: "Het doel was om de haalbaarheid van dit proces voor dikke laminaten te valideren", zegt Georg Doll, onderzoeker van Institute BT en TB-Rumpf-leider voor consolidatie. “We hebben goede resultaten laten zien voor laminaten tot 11 millimeter dik, zonder poriën of andere onvolkomenheden, gevalideerd door microscopische dwarsdoorsneden en ultrasone inspectie. De sleutels tot dit succes zijn een geoptimaliseerde VCT-opstelling, een op maat gemaakte verwarmingscyclus en een homogene en consistente prepreg-kwaliteit.”

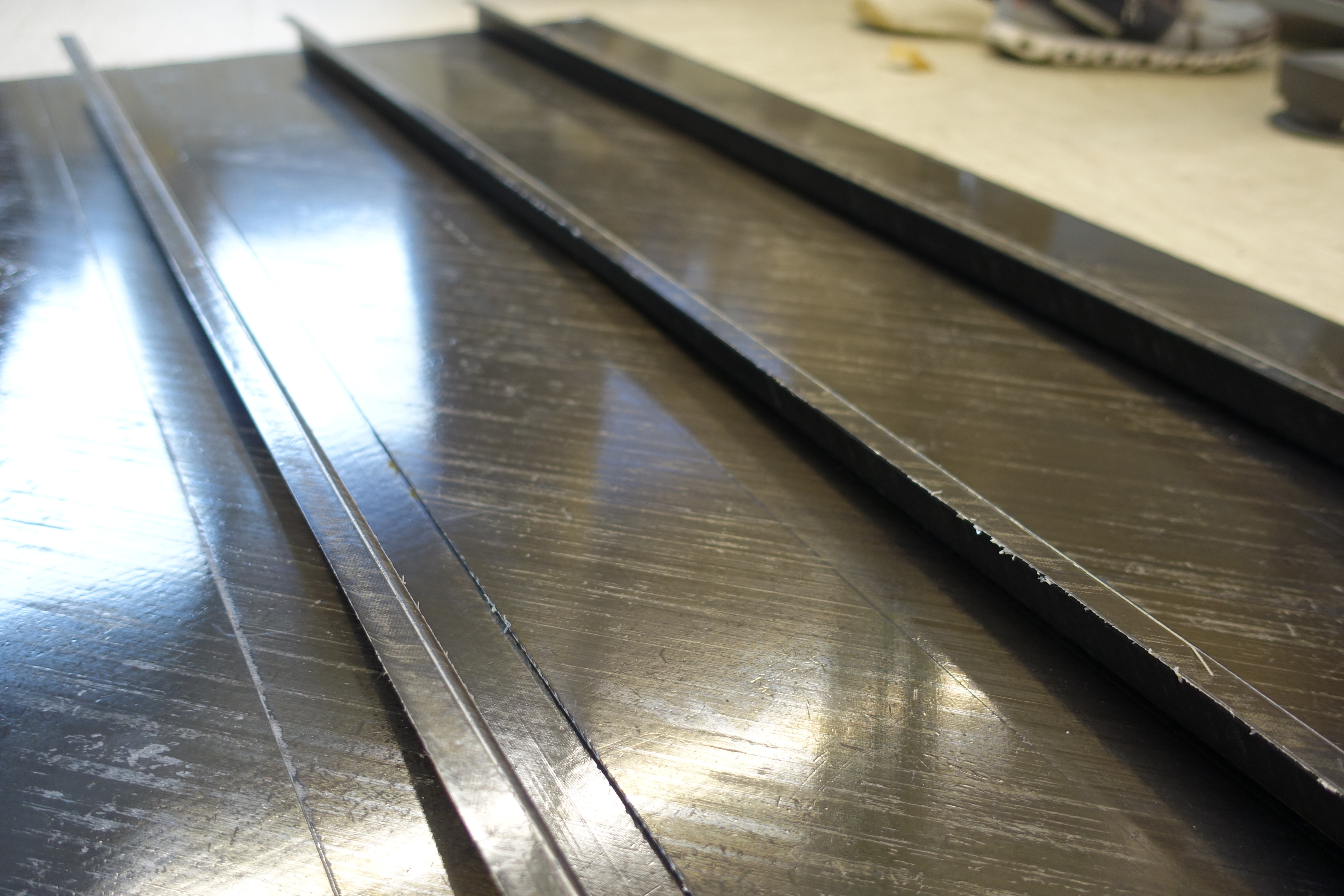

OOA co-consolidatie van verstijverelementen: Naast het gebruik van VCT voor de productie van romphuidpanelen zonder autoclaaf, is het TB-Rumpf-project er ook in geslaagd om co-consolidatie te ontwikkelen voor directe integratie van de stringer-verstevigingselementen met de huid tijdens een enkele VCT-procescyclus.

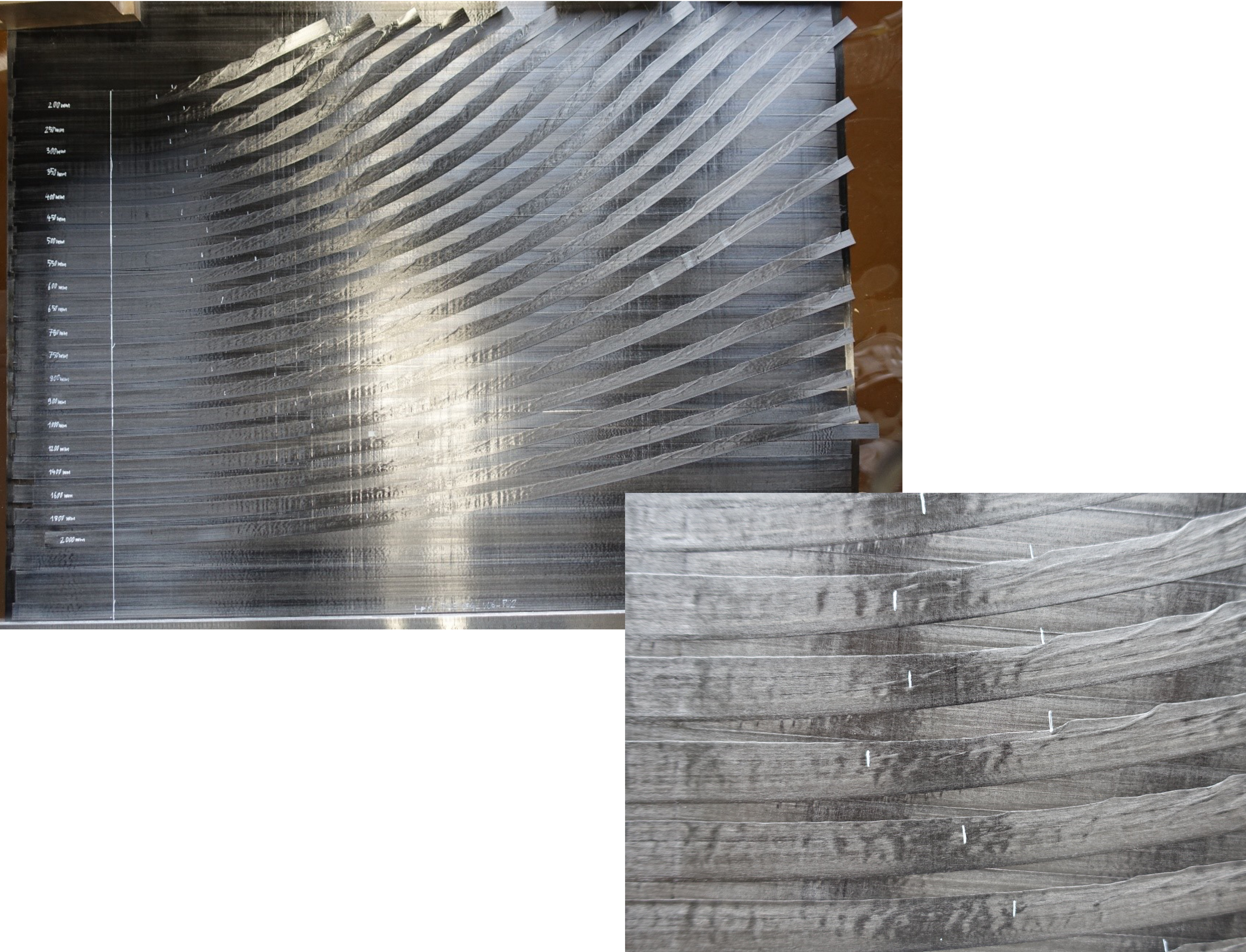

AFP-indeling van gebogen en dubbel gebogen vormen: Op laser gebaseerde AFP als een complementair proces voor VCT werd onderzocht, inclusief proces- en materiaallimieten (bijv. maximale tape-sturing), door dubbelgekromde laminaten te vervaardigen van ongeveer 800 x 1200 millimeter. De resultaten van deze fabricageproeven kunnen worden gebruikt om zowel OOA-consolidatie als in-situ-consolidatie te bevorderen, wat wordt bereikt tijdens AFP zonder secundaire bewerking.

Weerstandslassen

"Om structurele rompelementen te integreren en zo de productie van toekomstige thermoplastische rompconcepten mogelijk te maken, hebben we weerstandslassen onderzocht met betrekking tot verhoogde procesrobuustheid en geoptimaliseerde sterktewaarden", zegt Simon Bauer, onderzoeker van Institute BT en TB-Rumpf-lead voor lassen. “De focus lag op een geoptimaliseerde laselementopstelling, gebaseerd op koolstofvezel als verwarmingselement, en verbeterde elektrische geleiding, in combinatie met de best passende lasparameters, zoals de verwarmingscyclus, temperatuur, druk, stroom en spanning.” Weerstandslassen werd gebruikt om de schoenplaatjes aan zowel het frame als de stringers te bevestigen; het werd ook gebruikt om het frame aan de huid te bevestigen.

Technologiestenen voor toekomstige rompontwerpen

"Vanwege de aangetoonde technologische maturiteit kunnen zowel consolidatie buiten de autoclaaf als weerstandslassen een belangrijke rol spelen voor toekomstige rompontwerpen", benadrukt Dr. Paul Jörn, hoofd van het overeenkomstige Airbus-project.

Om de technologieën nog dichter bij industriële toepassing te brengen, zullen in de nabije toekomst nog meer uitdagende aspecten worden onderzocht. Voor vacuümconsolidatie zal de maatschaling en overdracht naar dubbelgekromde contouren worden gefocust. Voor weerstandslassen komen zowel tolerantieaspecten als automatiseringsaspecten aan bod.

De hier gepresenteerde resultaten zijn bereikt binnen het TB-Rumpf onderzoeksproject (FKZ:20W1721D) in het kader van het Federal Aviation Research Program V-3, gefinancierd door het Duitse Federale Ministerie van Economische Zaken en Energie.

Ga voor meer informatie naar dlr.de/bt.

Hars

- Ontwerpvoordelen van thermoplasten in pomp- en klepcomponenten

- Solvay breidt capaciteit thermoplastisch composiet uit

- RECONTRAS-project valideert het gebruik van microgolven en laserlassen om recyclebare composieten te verkrijgen

- Thermoplastische tapes blijven potentieel tonen voor composiet aerostructuren

- Gebruiksvriendelijke kits maken reparatie van composietstructuren in het veld mogelijk

- Ontwikkeling van composiet isogrid-structuren met behulp van innovatieve depositietechnologie

- Ontwerpinnovaties verbeteren de efficiëntie van composiet medische tafel

- Wing of Tomorrow-ribben:One-shot, thermoplastische, OOA-consolidatie

- Thermoplastische composietstructuur vervangt metalen op veiligheidskritieke rempedalen

- Consortium streeft naar oplossingen voor thermoplastische composietstructuren van koolstofvezel

- Thermoplastische composieten lassen