Ondergronds vervormingsmechanisme bij nanosnijden van galliumarsenide met behulp van moleculaire dynamische simulatie

Abstract

Tijdens het nanosnijproces wordt monokristallijn galliumarsenide geconfronteerd met verschillende oppervlakte-/ondergrondse vervormingen en beschadigingen die de prestaties van het product aanzienlijk beïnvloeden. In dit artikel worden moleculaire dynamische simulaties van nanosnijden op galliumarsenide uitgevoerd om het oppervlakte- en ondergrondse vervormingsmechanisme te onderzoeken. Dislocaties zijn te vinden in de machinaal bewerkte ondergrond. Fasetransformatie en amorfisatie worden bestudeerd door middel van coördinatiegetallen. Resultaten onthullen het bestaan van een tussenfase met een coördinatiegetal van vijf tijdens het snijproces. Er zijn modellen met verschillende snijsnelheden opgesteld om de effecten op de dislocatie te onderzoeken. Het effect van kristalanisotropie op het type dislocatie en de dichtheid wordt bestudeerd via modellen met verschillende snijoriëntaties. Daarnaast wordt ook de ondergrondspanning geanalyseerd.

Inleiding

Galliumarsenide (GaAs) is een typisch soort III-V-verbinding en het is ook een van de belangrijkste halfgeleidermaterialen. Begunstigd door zijn geweldige eigenschappen zoals directe bandgap, hoge elektronenmobiliteit en hoge soortelijke weerstand, vindt monokristallijn galliumarsenide brede toepassingen in verschillende gebieden, zoals infrarood optische apparaten en microgolfapparaten. Met de voortdurende ontwikkeling van zijn productie, worden de strikte eisen van oppervlakteruwheid, nauwkeurigheid van de oppervlaktevorm en ondergrondse schade steeds meer geëist. Nano-snijtechnologie is gunstig voor het verbeteren van de prestaties van optische elementen van galliumarsenide en voor het uitbreiden van het toepassingsgebied. Het nano-snijproces van galliumarsenidekristal wordt geconfronteerd met veel problemen, zoals brosse barsten, anisotropie en andere ondergrondse schade. Daarom is de studie naar het nano-snijmechanisme van galliumarsenide van groot belang bij het oplossen van de bewerkingsproblemen, het verbeteren van de oppervlaktekwaliteit van galliumarsenide en het ontwikkelen van verwante nanometrische verwerkingstechnologie.

Veel studies voerden experimenten op nanoschaal uit met galliumarsenide. Fang et al. [1] vergeleek de nano-inspringing en nanokraskenmerken van galliumarsenide en silicium. Taylor et al. [2] onderzocht de ultra-low load nano-inkepingen in galliumarsenide (100) met een kubushoekpunt. Bradby et al. [3] vond de pop-in-gebeurtenissen van galliumarsenide in een bolvormige inkeping. Fang et al. [4, 5] onderzocht de bewerkingseigenschappen van zachte, broze halfgeleiders en verkreeg voor het eerst een spiegeloppervlak van galliumarsenide door middel van diamantdraaien. Hoewel er veel onderzoeken zijn gedaan naar inkepingen en fysische eigenschappen van galliumarsenide, is er weinig bekend over het nanosnijproces en het mechanisme van schadevorming. Dit komt vooral door de grote moeilijkheid bij het uitvoeren van de experimenten en de daaropvolgende karakteriseringen. Enerzijds is het door de nanometrische schaal en de hoge snijsnelheid bijna onmogelijk om het nano-snijproces te inspecteren en de nanometrische gegevens te meten met behulp van online metingen. Aan de andere kant is het duur om een reeks nanometrische bewerkings- en meetexperimenten uit te voeren.

Moleculaire dynamica (MD) simulatie is een van de meest efficiënte methoden om het mechanisme van nanometrische bewerking te onderzoeken. Shimada et al. [6, 7] bewezen dat MD-simulatie een effectieve manier is om het nanometrische bewerkingsproces te beschrijven. Komanduri et al. [8] vond het structurele overgangsfenomeen van silicium in het nano-snijproces met MD-simulatie. Pei et al. [9] bestudeerde de dislocatievorming van koper met de grootschalige MD-modellen van nanometrische bewerking. Lai et al. [10] bestudeerde de effecten van kritische spaanhoek en de materiaalvervorming van germanium bij nanometrisch snijden en onderzocht verder het gedeeltelijk overlappende nanosnijproces [11]. Bovendien heeft de multischaalmodelleringsaanpak veel ontwikkeld op het gebied van ultraprecisie bewerking [12,13,14]. De multischaalsimulatie combineert simulatiemethoden op verschillende schalen, zoals het MD-model op nanoschaal en het FE-model op nano-/microschaal [15], om het bewerkingsproces op een meer uitgebreide en realistische manier te bestuderen. In dit artikel wordt het ondergrondse vervormingsmechanisme van het nanosnijproces gefocust, daarom is de MD-simulatie geselecteerd als de onderzoeksmethode.

Wat de bestudeerde materialen betreft, richten de meeste MD-simulatiestudies in nanometrische bewerking zich op de elementhalfgeleiders zoals silicium en germanium of metalen zoals koper en aluminium. Er zijn minder studies gerapporteerd over de numerieke analyse van nanocutting van galliumarsenide. Fan et al. [16] onderzocht de ductiele respons van galliumarsenide door middel van MD-simulatie en draaiexperimenten. Yi et al. [17] bestudeerde de fasetransformatie en anisotropie van galliumarsenide in het nanoscratch-proces via MD-simulatie. In dit artikel wordt een reeks driedimensionale MD-simulaties uitgevoerd om de ductiele vervorming in het proces van nanosnijden op monokristallijn galliumarsenide te onderzoeken. Het effect van snijparameters zoals snijsnelheid en snijoriëntatie worden ook systematisch bestudeerd.

Methoden

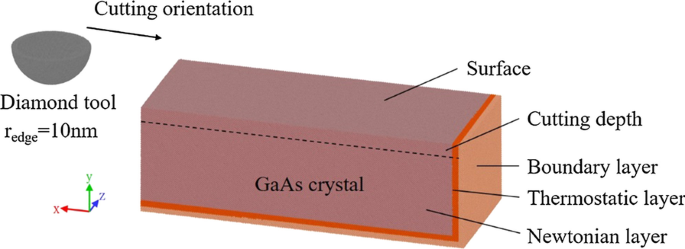

MD-simulatiemodellen worden opgesteld om het vervormingsgedrag van bros kristalgalliumarsenide in nano-snijprocessen te bestuderen. Het driedimensionale MD-simulatiemodel wordt getoond in Fig. 1. Het werkstuk is gebouwd als het monokristallijne galliumarsenide, dat kristalliseert in het zinkblende-rooster met Ga- en As-atomen die de twee FCC-subroosters bezetten. De afmeting van het werkstuk is 85 nm × 30 nm × 35 nm. Het werkstukmodel bestaat uit drie lagen:grenslaag, thermostatische laag en Newtoniaanse laag. Het werkstuk wordt gefixeerd door de grenslaag, terwijl de thermostatische laag wordt ingesteld op een constante temperatuur van 293 K om de warmteafvoer in het echte bewerkingsproces na te bootsen. De Newtoniaanse laag is het snijgebied dat het mechanisme van het nano-snijproces zal onthullen. De bewegingen van de atomen in de Newtoniaanse laag gehoorzamen aan de tweede wet van de klassieke Newton. Om het diamantgereedschap in het echte snijproces te imiteren, wordt een halfrond diamantgereedschapsmodel met een gereedschapsrandradius van 10 nm gebouwd en is de snijdiepte ingesteld op 4 nm. Het diamantgereedschap is op bepaalde snelheden ingesteld om in het werkstuk te snijden. Met de beperking van de berekeningsbronnen is het model verkleind en vereenvoudigd, maar het is nog steeds overtuigend om de ductiele vervorming en schadevorming op nanometrische schaal te verklaren. Het diamantgereedschap is vereenvoudigd als een halve bol om het ductiele verwijderingsgedrag in de horizontale richting te bestuderen, zoals zijstroom en ophoping aan twee zijden van het gereedschap, wat de belangrijke kenmerken zijn van driedimensionale simulatie. Om het effect van de procesparameters te bestuderen, worden modellen met verschillende snijsnelheden en oriëntaties gebouwd. Tabel 1 geeft een overzicht van de parameters van de modellen.

MD-simulatiemodel

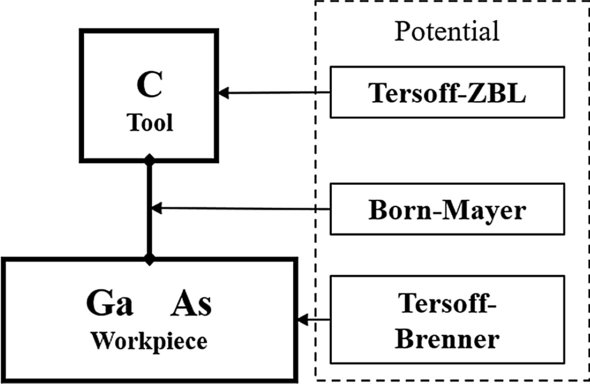

De potentiaal is de basis voor het berekenen van de kracht en energie tussen atomen, en het is ook een van de belangrijkste instellingen in MD-simulatie. In de vorige studie werd een potentieel systeem bepaald bestaande uit drie soorten potentieel voor de simulatie van galliumarsenide en diamantgereedschapsmodel [18]. In dit systeem wordt een Tersoff-Brenner-potentiaal gebruikt om de interactie tussen Ga en As te beschrijven, wat een goed simulatie-effect laat zien [19]. Er is een exponentieel afstotend potentieel vastgesteld om de interactie tussen het diamantgereedschap en het galliumarsenidewerkstuk te beschrijven via een kwantumchemische methode, die de vorm heeft van een vereenvoudigd Born-Mayer-potentiaal [18]. In het diamantgereedschap wordt een Tersoff-ZBL-potentiaal gebruikt. Het potentiële systeem is samengevat in figuur 2.

Potentieel systeem in het model

LAMMPS wordt gebruikt om de MD-simulatie uit te voeren, terwijl de visualisatie en analyse via OVITO verlopen, inclusief de dislocatieanalyse (DXA), spanningsberekening en coördinatieanalyse. De ontspanning van het werkstuk wordt ingesteld als een NPT-ensemble om de energie van het systeem te minimaliseren en het vrije oppervlak te stabiliseren, terwijl het nano-snijproces wordt ingesteld als een NVE-ensemble. De tijdstap voor de integratie in de simulatie is 1,0 fs.

Resultaten en discussie

Algemene beschrijving

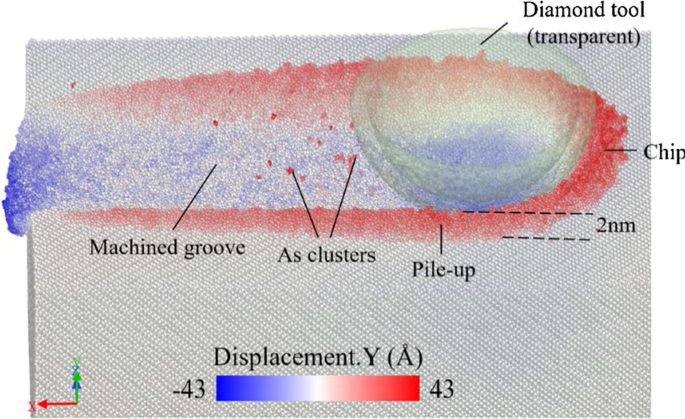

Zoals te zien is in Fig. 3, wordt het galliumarsenide-werkstuk machinaal bewerkt op een snijafstand van 60 nm met een snijsnelheid van 400 m/s langs de [\(\overline{1}\)00]-richting op de (010) vlak. Het werkstuk is gekleurd met de verplaatsing van het atoom in de y -richting. Men ziet dat de atomen voor het gereedschap omhoog stromen en door extrusie chips worden. Een berg atomen stroomt naar beneden en vormt het bewerkte oppervlak. Aan weerszijden van de bewerkte groef stapelen de atomen zich op met een hoogte van 2 nm door extrusie en ploegen van het gereedschap. Het resultaat laat zien dat de vervorming en verwijdering van het brosse galliumarsenidekristal een ductiel gedrag vertegenwoordigt wanneer de bewerking op nanometrische schaal plaatsvindt. Er zijn maar weinig arsenideclusters die neerslaan op het bewerkte oppervlak zijn duidelijk in het simulatieproces. Deze studie onthult de aanwezigheid van arsenideprecipitatie na annealing [20]. Het Tersoff-Brenner-potentieel was in staat om de precipitatie van arsenideclusters te simuleren [19]. Tijdens het snijproces wordt het oppervlaktemateriaal verwarmd met snijwarmte en vervolgens uitgegloeid, waarbij arsenideclusters worden gevormd. Deze neerslag is echter geen groot probleem in het nano-snijproces. Daarom zullen deze atomen worden verborgen in de daaropvolgende analyse.

Nano-cutting simulatieresultaat gekleurd met de verplaatsing van het atoom in de y -richting

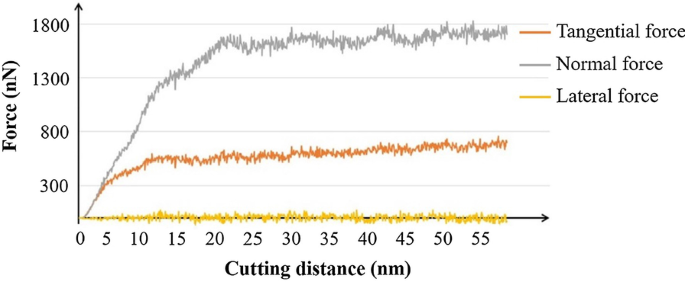

Vergelijk de snijkrachtcurve tijdens het bewerkingsproces in Fig. 4. Aanvankelijk stijgen de tangentiële kracht en normaalkracht wanneer het gereedschap in het materiaal snijdt. De zijdelingse kracht fluctueert rond 0 omdat de krachten opheffen in de z -richting. Wanneer de krachten gestabiliseerd zijn, fluctueren de normaalkracht en tangentiële kracht respectievelijk rond 1700 nN en 700 nN. Het blijkt dat de kracht in de y -richting is dominant in het snijproces vanwege de grote effectieve negatieve spaanhoek van het diamantgereedschap zoals weergegeven in het model. De negatieve spaanhoek brengt een grote drukspanning met zich mee, wat een hoge normaalkracht in het snijproces veroorzaakt.

Snijkracht in het nano-snijproces

Dislocaties en stapelfouten

De vorming van ondergrondse schade is een belangrijk onderdeel van de studie van het nano-snijmechanisme. Het is noodzakelijk om het schadevormingsmechanisme van galliumarsenide tijdens de bewerking te achterhalen om de verwerkingsparameters verder te optimaliseren. Kristallen hebben anisotropie op de atomaire structuur en het is een van de ernstigste problemen in het bewerkingsproces, dat de procesprestaties met verschillende oriëntaties zou beïnvloeden.

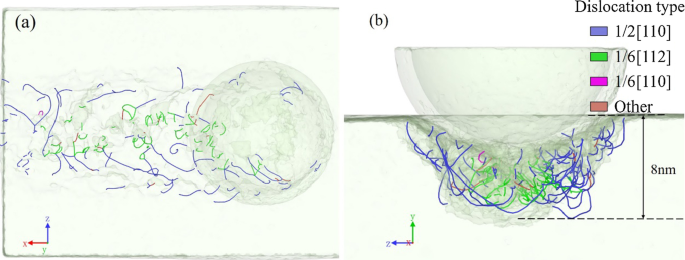

De verdeling van dislocaties in de bewerkte ondergrond wordt getoond in Fig. 5, en de gereedschapsbeweging is langs (010) [\(\overline{1}\)00] snijrichting. De dislocaties worden waargenomen rond de machinaal bewerkte groef en vormen een dislocatielaag van ongeveer 8 nm. Er zijn twee hoofdtypen dislocaties in de machinaal bewerkte ondergrond. De 1/2[110] dislocaties glijden voornamelijk in de twee zijwanden van de bewerkte groef, terwijl de 1/6[112] dislocaties zich onder de groefbodem verdelen. De 1/2[110] en 1/6[112] dislocaties bleken respectievelijk perfecte dislocaties (blauwe lijnen) en gedeeltelijke dislocaties (groene lijnen) te zijn. De vorming van dislocaties betekent de transitieve bewegingen van de lokale atomen, wat inhoudt dat de vervorming en verwijdering zich in de ductiele toestand bevinden. Het is bewezen dat het brosse materiaal ook op voldoende kleine schaal een ductiele toestand vertoont.

Perspectiefaanzichten van dislocatiedistributie in de bewerkte ondergrond, in a j -richting en b x -richting

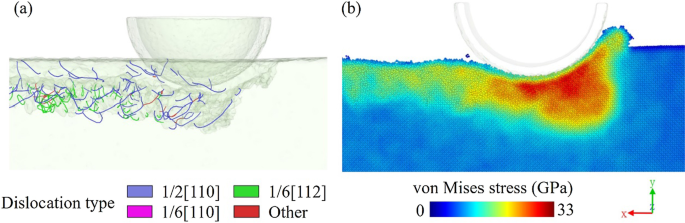

De von Mises-spanning, die wordt berekend inclusief de schuifspanningscomponenten, wordt meestal gebruikt om de vorming van dislocatie te bepalen. Figuur 6 is de dwarsdoorsnede van de dislocatie en de von Mises-spanningsverdeling. Door de extrusie is het hoogspanningsgebied onder het gereedschap geconcentreerd. Wanneer de spanning die door het gereedschap wordt uitgeoefend de vloeigrens van het werkstukmateriaal overschrijdt, zal het materiaal langs het slipoppervlak glijden en zal de relatieve beweging van het slipmateriaal dislocaties veroorzaken. Daarom ontkiemen dislocaties en strekken ze zich uit tot in het eenkristal vanwege de hoge spanning in het bewerkingsgebied. De lokale energie zal vrijkomen door de atoombeweging.

een Dislocatie distributie en b von Mises spanningsverdeling in de ondergrond van het nanosnijmodel

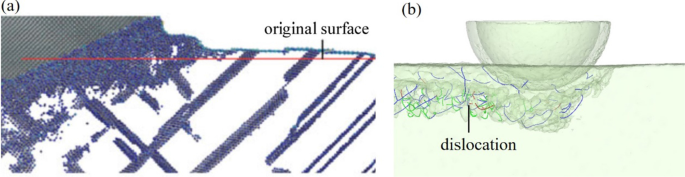

Dislocaties in de brosse en ductiele materialen zijn sterk verschillend. Galliumarsenide is een typisch bros kristal en de dislocaties zijn geconcentreerd nabij het bewerkte oppervlak. Dislocaties in ductiele materialen zoals koper zullen zich echter uitstrekken en diep in het werkstuk glijden en een dislocatiecluster met hoge dichtheid vormen tijdens het snijproces [21], zoals weergegeven in figuur 7a. Dislocaties zijn het gevolg van de ductiele vervorming van materialen. De uitbreiding van dislocatieclusters voor ductiele materialen leidt tot een breed scala aan ductiele vervormingen en een diffuse spanning. De lokalisatie van dislocaties in brosse materialen zoals galliumarsenide geeft echter aan dat de ductiele vervorming alleen optreedt in de buurt van het oppervlak zonder volledige spanningsvermindering. Wanneer de spanning wordt geconcentreerd tot een drempelwaarde, kunnen andere soorten schade optreden, zoals fasetransformaties of scheuren. In onze vorige studie [18] werd de scheurvorming van galliumarsenide bestudeerd, en het is gebleken dat de verwijderingsmodus zal veranderen van ductiele modus met dislocatievorming naar brosse modus met scheuren wanneer de snijsnelheid toeneemt. De dislocatieformatie zal de spanning vrijgeven die scheurinitiatie kan veroorzaken, en de vervormingsmodus zal in dit geval de neiging hebben om ductiel te worden in plaats van bros.

Dislocatie bij nanosnijden van verschillende monokristallijne materialen:a koper [21] en b galliumarsenide

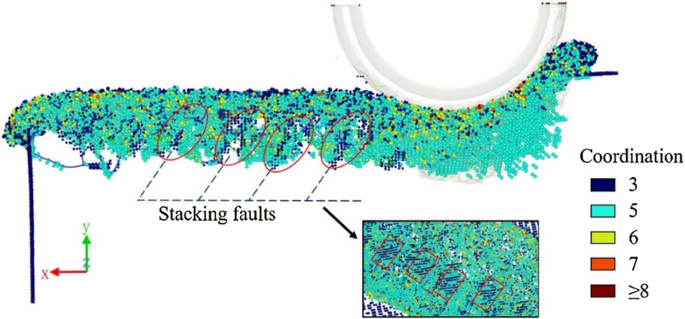

Afbeelding 8 laat de stapelfouten zien die zijn aangetroffen in de bewerkte ondergrond. Atomen in het werkstuk worden gekleurd op basis van het coördinatiegetal. Voor gemakkelijke inspectie zijn vier-coördinatie-atomen met een originele zinkblende-structuur verborgen. Er kan worden waargenomen dat er drie coördinatie-atomen zijn die periodiek in de machinaal bewerkte ondergrond worden geplaatst. Gecombineerd met de gedeeltelijke dislocaties die onder de groefbodem worden gevonden, kunnen de gedeeltelijke dislocaties die voornamelijk worden uitgezonden vanaf de korrelgrenzen of vrije oppervlakken de vorming van stapelfouten of twinning veroorzaken [22, 23]. De stapelfouten in het model zijn niet volledig ontwrichte atomaire vlakken, maar verschillende kleine gebieden in de grens van eenkristal en amorfe laag, daarom bevinden de gedeeltelijke dislocaties zich op de grenzen van stapelfouten. Er kan ook worden geconcludeerd dat er stapelfouten kunnen zijn in de daadwerkelijk bewerkte ondergrond.

Stapelfouten in de bewerkte ondergrond

Fasetransformatie en amorfisatie

De roosterstructuur van het materiaal kan veranderen als gevolg van hoge spanning tijdens het nanosnijden. Door het fasetransformatieproces te bestuderen, kan een beter begrip worden verkregen van het snijden van galliumarsenide, wat nuttig is voor het optimaliseren van de procesparameters of bij het ontwerpen van het voorbehandelingsexperiment vóór nanosnijden.

Monokristallijn galliumarsenide heeft een zinkblendestructuur onder normale druk en temperatuur. De structuur verandert echter in een GaAs-II met zes coördinaten wanneer de drukspanning 17 GPa bereikt [24]. De fasetransformatie eindigt met een wurtzietstructuur als de spanning groter wordt dan 60 GPa [25].

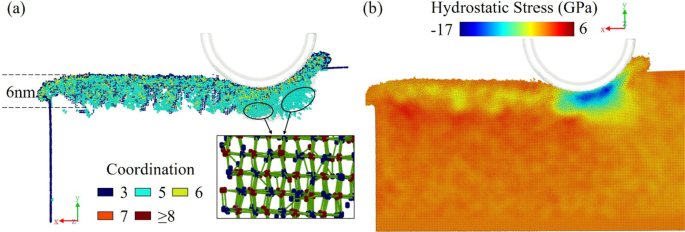

Afbeelding 9a geeft de structurele verandering in het model weer met een snijsnelheid van 400 m/s in de oriëntatie (010)[\(\overline{1}\)00]. Er wordt waargenomen dat een laag van het bewerkte gebied een amorfe structuur vertoont met een dikte van ongeveer 6 nm zonder de karakteristieke structuur van het kristal.

Distributie van a hoge coördinatie-atomen en vijf-coördinatiestructuur en b hydrostatische spanningsverdeling

Het is duidelijk dat sommige atomen onder de bewerkingspositie veranderen in een vijf-coördinatiestructuur. Vergelijkbaar met de bct-5-structuur van siliciumkristalvorming met drukspanning, wordt deze vijf-coördinatiestructuur beschouwd als een tussenproduct bij de vorming van de zes-coördinaten GaAs-I. Hydrostatische spanning neemt toe en veroorzaakt de vervorming van het rooster bij het snijden van het gereedschap. Zoals blijkt uit de hydrostatische spanningsverdeling van figuur 9b, is de maximale hydrostatische spanning 17 GPa, wat net de kritische waarde bereikt van de transformatie van GaAs-I naar GaAs-II. Het ondergrondse gebied waar de hydrostatische spanning hoger is dan 17 GPa is erg klein en het grootste deel van het oppervlak van het werkstuk heeft een hydrostatische spanning onder de overgangsdrempel. Hierdoor zijn grote stukken atomen met een zes-coördinatiestructuur moeilijk te vinden en is de vijf-coördinatiestructuur een tussenfase van GaAs-I naar GaAs-II.

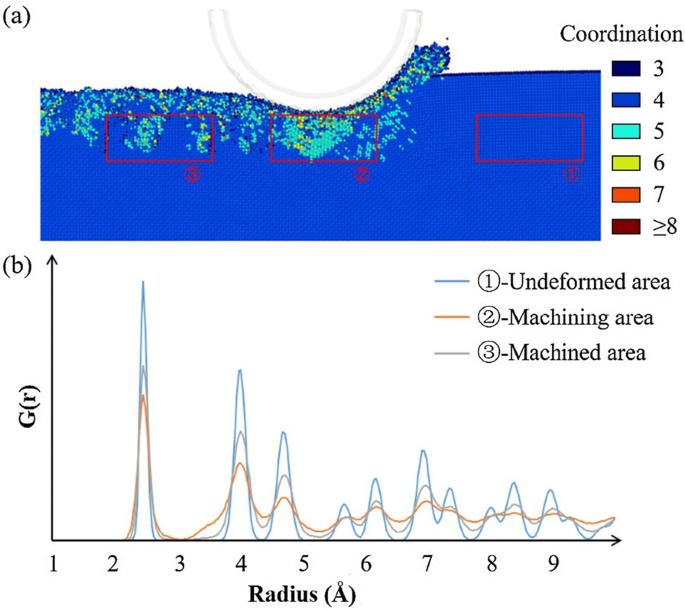

Afbeelding 10 toont de curven van de radiale distributiefunctie van een geselecteerd gebied in het snijproces, het gebied onder het diamantgereedschap. De radiale verdelingscurven voor, tijdens en na verwerking worden berekend. Het werkstuk heeft aan het begin een geordende zinkblende-structuur, waarvan de curve uit regelmatige pieken bestaat. Wanneer het diamantgereedschap over het geselecteerde gebied reikt, toont de radiale distributiefunctie een wanordelijke toestand, zowel op korte als op lange afstand. Dit impliceert de aanwezigheid van een sterke amorfisering met de ongeordende rangschikking van atomen in het gebied. De kromming van de bewerkte ondergrond impliceert echter dat de structuur zich kan herstellen en geordend wordt op de korte afstand en ongeordend op de lange afstand. Met het vrijgeven van spanning zal het materiaal de structuur veranderen in een structuur met een minimale energietoestand. Atomen met een tussenfase kunnen veranderen in een amorfe of andere toestand. De curve toont dus een stabiele machinale bewerking met amorf galliumarsenide. Er kan worden vastgesteld dat er een zijpiek is bij 3,3 in het bewerkingsproces, en de piek verdwijnt wanneer het gereedschap vertrekt. Dit fenomeen onthult de vorming en verdwijning van de tussenfase, die kan worden beschouwd als de elastische vervorming in het snijproces. Zonder de kracht van het gereedschap zal een deel van de atomen herstellen naar de zinkblende-structuur en de anderen zullen veranderen in een andere stabiele fase of amorfe toestand, die de permanente ductiele vervorming vertegenwoordigt.

Geselecteerde radiale verdelingsfunctie van het gebied:a geselecteerde gebieden; b corresponderende radiale verdelingsfunctiekrommen

Snijsnelheid en oriëntatie-effecten op de vervorming van de ondergrond

De vorming van oppervlakte-/ondergrondse schade wordt door vele factoren beïnvloed en verschillende snijparameters zullen de vorming van de dislocatie beïnvloeden.

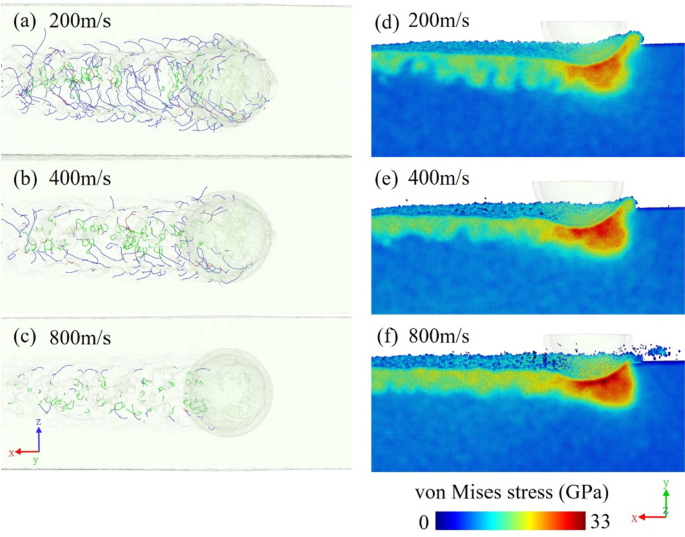

De dislocatieverdelingen met verschillende snijsnelheden worden vergeleken in Fig. 11a-c. De dislocatiedichtheid neemt geleidelijk af naarmate de snijsnelheid toeneemt. De bewerkte ondergrond is rijkelijk voorzien van dislocaties, vooral wanneer de snijsnelheid lager is dan 200 m/s. Wanneer het snijproces onder een hoge spanningssnelheid staat, is er onvoldoende tijd voor dislocatiekiemvorming en -voortplanting. Als gevolg hiervan zijn er minder dislocaties en is de ductiele vervorming die wordt veroorzaakt door dislocaties ook minder dominant. Het materiaal zal snel worden vervormd en gedesorganiseerd, en de hersteltijd is ook kort, en amorfe atomen met een niet-regelmatige structuur zullen gemakkelijker te vormen zijn. Daarom is een hogere snijsnelheid een manier om de vorming van dislocaties te beperken. Figuur 11d-f zijn de dwarsdoorsneden van de von Mises-spanningsverdeling in de drie overeenkomstige modellen. Bij een hogere snijsnelheid is de spanning van het materiaal nabij het gereedschap relatief hoger vanwege de grote snij-energie. Als we de drie modellen vergelijken, heeft het 800 m/s-model een hogere spanningsconcentratie voor het gereedschap, en de bewerkte ondergrond vertoont een meer continu spanningsgebied met hogere waarden. Integendeel, de spanning wordt opgeheven door de vorming van dislocaties in de lagesnelheidsmodellen. De ductiele vervorming die wordt veroorzaakt door de dislocaties zal de lokale rekenergie en de spanning vrijgeven die wordt veroorzaakt door de buiging en elastische vervorming van het rooster. Daarom kan in het werkstuk met een hogere snijsnelheid de spanningstoestand ernstig zijn vanwege het ontbreken van dislocaties, waardoor het gemakkelijker wordt om scheuren in het snijproces te vormen.

Perspectiefaanzichten van dislocatieverdeling en von Mises-spanningsverdelingen in modellen met verschillende snijsnelheden van a , d 200 m/s, b , e 400 m/s, en c , v 800 m/s

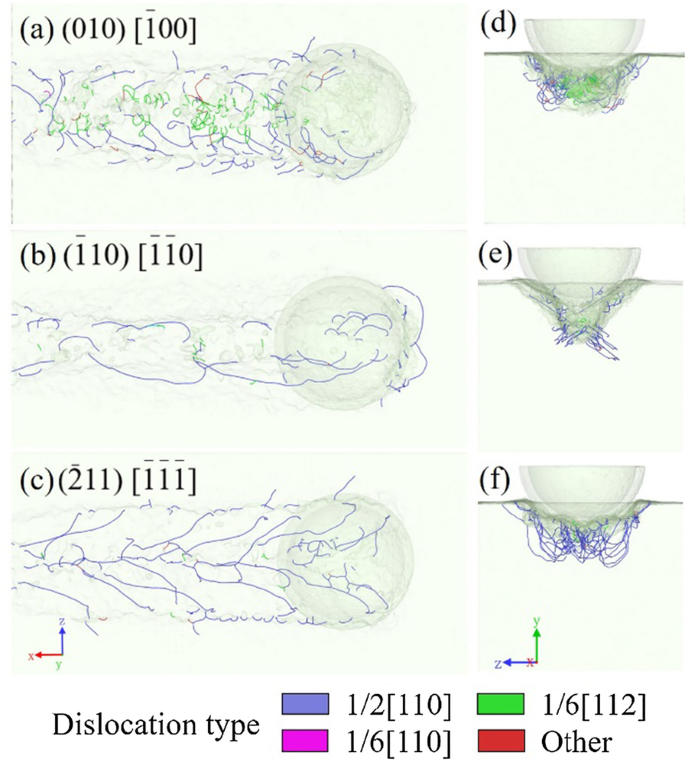

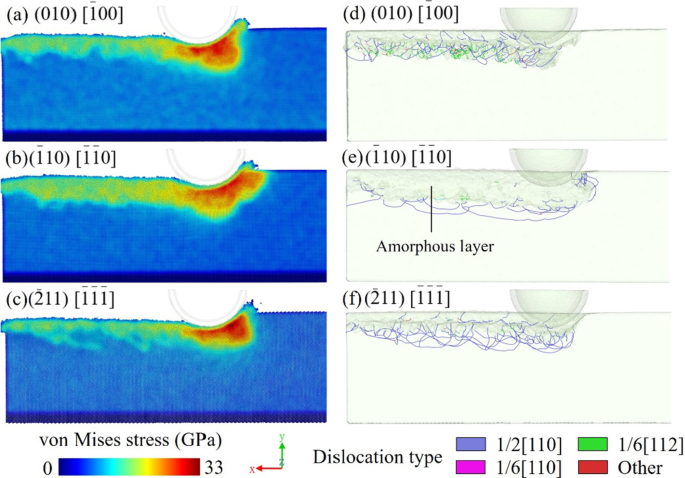

Anisotropie is een serieus probleem in het nano-snijproces van het kristal [26, 27], inclusief het eenkristal galliumarsenide. Vanwege de eenkristalstructuur vertoont galliumarsenidekristal verschillende eigenschappen in verschillende kristaloriëntaties. Drie modellen met verschillende snijvlakken en oriëntaties zijn gebouwd om de anisotropie te bestuderen. De snijrichtingen zijn (010)[\(\overline{1}\)00], (\(\overline{1}\)10)[\(\overline{1}\)\(\overline{1}\ )0] en \((\overline{2}11)\,[\overline{1}\overline{1}\overline{1}]\). Figuur 12a-f geeft de grote verschillen weer die bestaan tussen de dislocatieverdelingen. Zoals hierboven vermeld, bestaan er twee soorten dislocaties in het (010)[\(\overline{1}\)00]-model. Wanneer de snijrichting in de richting \((\overline{1}10)\,[\overline{1}\overline{1}0]\) ligt, bevinden de meeste dislocaties zich aan de onderkant van de bewerkte groef, terwijl sommige geclusterde dislocaties strekken zich uit naar het oppervlak voor het gereedschap. Er zijn weinig dislocaties te vinden aan beide zijden van de zijwand in figuur 12b. Bij de snijrichting \((\overline{2}11)\,[\overline{1}\overline{1}\overline{1}]\) worden boomachtige dislocaties waargenomen die zich van het midden naar beide zijden uitstrekken , die de machinaal bewerkte ondergrond bedekt, zoals weergegeven in Fig. 12c. In tegenstelling tot het eerste model zijn er echter weinig gedeeltelijke dislocaties in de \((\overline{1}10)\,[\overline{1}\overline{1}0]\) en \((\overline{2} 11)\,[\overline{1}\overline{1}\overline{1}]\) modellen, en de meeste dislocaties zijn perfecte dislocaties langs de [110]-oriëntatie. Evenzo worden stapelfouten niet gevonden in het bewerkte gebied van \((\overline{1}10)\,[\overline{1}\overline{1}0]\) en \((\overline{2}11) \,[\overline{1}\overline{1}\overline{1}]\) modellen, overeenkomend met het ontbreken van gedeeltelijke dislocaties. Dit bewijst ook het effect van anisotropie in het materiaal.

Perspectiefaanzichten van de dislocatieverdeling in de modellen met snijoriëntaties langs a , d \((010)\,[\overline{1}00]\), b , e \((\overline{1}10)\,[\overline{1}\overline{1}0]\), en c , v \((\overline{2}11)\,[\overline{1}\overline{1}\overline{1}]\)

Figuur 13a-f vergelijk de dislocatieverdeling en de Von Mises-spanningsverdeling van de drie modellen met verschillende snijoriëntaties. De kristaloriëntatie heeft een duidelijk effect op de voortplanting van spanningen. In de modellen (010)[\(\overline{1}\)00] en \((\overline{2}11)\,[\overline{1}\overline{1}\overline{1}]\) , de spanning is geconcentreerd voor het diamantgereedschap, maar de uitschuifrichtingen zijn anders. Het geconcentreerde spanningsgebied van het \((\overline{1}10)\,[\overline{1}\overline{1}0]\) model is echter breder en het gebied met hoge spanning voor het gereedschap strekt zich uit tot aan de oppervlakte. Vanwege het verschil in kristaloriëntaties zullen de spanningscomponenten langs de sliprichting verschillend zijn, wat resulteert in de verschillende verschijningsvormen van dislocaties. Wanneer de hoek van de spanningsrichting en het slipoppervlak klein is, is de kans groter dat de slip optreedt en zal het materiaal in ductiele modus vervormen. Integendeel, de scheur- en brosse breuk neigt tot initiatie wanneer de verhouding van de trekspanning loodrecht op het splijtvlak tot de schuifspanning langs het glijvlak toeneemt.

Von Mises spanningsverdeling en dislocatieverdeling in de modellen met snijoriëntaties langs a , d \((010)\,[\overline{1}00]\), b , e \((\overline{1}10)\,[\overline{1}\overline{1}0]\), en c , v \((\overline{2}11)\,[\overline{1}\overline{1}\overline{1}]\)

Als we de spannings- en dislocatieverdelingen vergelijken, kunnen de modellen met een hogere dislocatiedichtheid een lagere spanning in de bewerkte ondergrond hebben. Afbeelding 13e toont een dikkere amorfe schadelaag in de ondergrond van het \((\overline{1}10)\,[\overline{1}\overline{1}0]\) model, wat overeenkomt met de dichte dislocatiegebieden in de andere modellen. Dit fenomeen laat zien dat anisotropie een effect kan hebben op de schadetypes. In het \((\overline{1}10)\,[\overline{1}\overline{1}0]\) model is het moeilijk om de geconcentreerde spanning los te laten vanwege de minder dislocatievorming. Als gevolg hiervan wordt de rangschikking van atomen verstoord onder een ernstige stresstoestand. Het spanningsbereik is groter in de bewerkte ondergrond en de restspanning is hoger. Integendeel, het \((\overline{2}11)\,[\overline{1}\overline{1}\overline{1}]\) model heeft een dunnere spanningslaag in de bewerkte ondergrond vanwege de grotere dislocatie dichtheid. Door de vorming van dislocaties komt een deel van de spanning vrij tijdens het snijproces. In de vorige studie [18], wanneer de ductiele schademodus verandert van dislocatie naar amorfisatie, vertoont de machinaal bewerkte ondergrond een ernstige stresstoestand en amorfe schade. De ondergrondse scheuren zijn gemakkelijker te vormen in de grens van het amorfe en eenkristal. Hieruit kan worden afgeleid dat de kans op scheuren groter is wanneer de snijrichting in de richting \((\overline{1}10)\,[\overline{1}\overline{1}0]\) ligt. De vorming van dislocatie kan de vorming van brosse schade verminderen. Naast het splitsingsmechanisme is het ook een reden waarom scheurvorming wordt beïnvloed door anisotropie.

Tijdens het snijproces krijgt het materiaal in de buurt van het snijgereedschap hoge spanning en ernstige compressie, wat structurele veranderingen in het materiaal zal veroorzaken, zoals fasetransformatie en amorfisatie. Onder de amorfe laag zal slip optreden in een groter gebied en dislocaties zullen ontstaan in het monokristal als gevolg van de wijdverbreide stress-effecten. Dit zijn de belangrijkste ductiele vervormingen bij het nanosnijden van galliumarsenide. Verschillende snijcondities zullen de lokale spanningstoestand en het gemak van dislocatievorming beïnvloeden. Wanneer de dislocaties moeilijk te genereren zijn vanwege de hoge verwerkingssnelheid of anisotropie, zal de vorm van ductiele vervorming de neiging hebben om amorf te zijn vanwege de amorfisatie veroorzaakt door niet-vrijgegeven spanning. De scheur zal zich in deze situatie ook gemakkelijk vormen. Integendeel, dislocaties zullen het belangrijkste onderdeel zijn van ductiele vervorming als de omstandigheden geschikt zijn voor de materiaalslip.

Conclusion

MD simulation is used to study the mechanism of damage formation in the nano-cutting process of gallium arsenide crystal. The atomic motion and cutting force of the process are also analyzed. The dislocation, stacking fault, and phase transformation are mainly studied as the surface/subsurface damages. The conclusions can be summarized as follows:

- 1.

In the nano-cutting of gallium arsenide, the dislocation and structural transformation are found as the main deformation mechanism in the machined subsurface.

- 2.

Dislocations and stacking faults are observed in the machined subsurface groove, and the formations of stacking faults and partial dislocations are consistent.

- 3.

An intermediate phase with five-coordination is found in front of the tool because hydrostatic stress is close to but not higher than the transition threshold (17 GPa). An amorphous layer forms in the machined subsurface.

- 4.

With increasing cutting speed, the dislocation density decreases because of the high strain rate. Anisotropy has a great effect on the dislocation type and density. Partial dislocations are easier to form in the (010) [\(\overline{1}\)00] model. Moreover, the \((\overline{1}10)\,[\overline{1}\overline{1}0]\) model has a lower dislocation density and a more severe amorphization.

Beschikbaarheid van gegevens en materialen

The datasets generated or analysed during the current study are not publicly available due the data also forms part of an ongoing study, but are available from the corresponding author on reasonable request.

Afkortingen

- MD:

-

Molecular dynamics

- GaAs:

-

Gallium arsenide

- FE:

-

Finite element

- FCC:

-

Face centered cubic

- Tersoff-ZBL:

-

Tersoff-Ziegler–Biersack–Littmark

- LAMMPS:

-

Large-scale atomic/molecular massively parallel simulator

- OVITO:

-

Open visualization tool

- NPT:

-

Number-pressure–temperature, isothermal-isobaric ensemble

- NVE:

-

Number-volume-energy, microcanonical ensemble

Nanomaterialen

- C# met behulp van

- Op weg naar 7nm

- Hoeken gebruiken om de toekomst van elektronica te verbeteren

- Slim beton met nanodeeltjes

- Oppervlakte-effect op olietransport in Nanochannel:een onderzoek naar moleculaire dynamiek

- Moleculaire dynamische modellering en simulatie van diamantslijpen van cerium

- Onderzoek naar het effect van het beïnvloeden van richting op het schurende nanometrische snijproces met moleculaire dynamiek

- Voorbereiding en optische eigenschappen van GeBi-films met behulp van de moleculaire straal-epitaxiemethode

- Onderzoek naar wrijvingsgedrag op nanoschaal van grafeen op gouden substraten met behulp van moleculaire dynamiek

- Lage tunnelverval van jodium-beëindigde alkaan enkel-moleculaire verbindingen

- Hoe Indium Gallium Arsenide (InGaAs) SWIR-waarneming verbetert