AFRL, Boeing en Thermwood werken samen om goedkope, autoclaaf-geschikte tooling te ontwikkelen

Bron | Thermwood Corp.

Thermwood Corp. (Dale, Ind., VS) heeft aangekondigd dat het samenwerkt met het US Air Force Research Laboratory (AFRL; Dayton, Ohio, VS) en Boeing (Chicago, Illinois, VS) aan een onderzoeksprogramma om lage -kostengevoelige tooling met behulp van additieve fabricage.

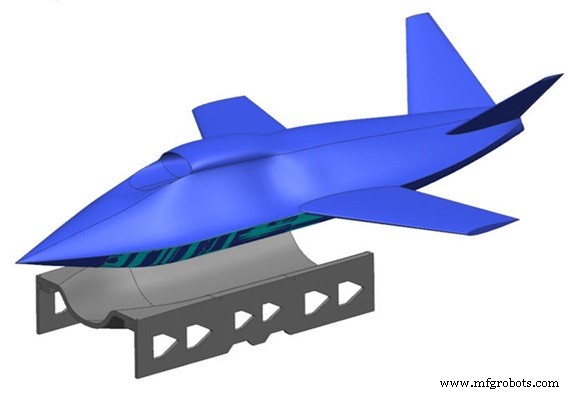

Het concept voor de huid en tooling van de vliegtuigromp van AFRL. Bron | Thermwood Corp.

Volgens Thermwood is de eerste demo-tool voor een AFRL-concept vliegtuigromphuid. Het idee werd door Boeing ingediend bij de AFRL's Manufacturing and Industrial Technology Division (ManTech), die geïnteresseerd is in grootschalige, op polymeren gebaseerde additief vervaardigde (AM) composietuithardingsgereedschappen.

Voor dit project heeft Boeing Thermwood gecontracteerd om de capaciteiten van zijn Large Scale Additive Manufacturing (LSAM)-machine te demonstreren. Thermwood zegt dat deze machine innovatie biedt door zijn Vertical Lay Print (VLP)-mogelijkheid, die 3D-lagen loodrecht op de vloer print (zie meer over deze technologie in "Thermwood's verticale laagafdrukken draait AM op zijn kant" van zusterpublicatie Additive Productie ). Met VLP, zegt Thermwood, kunnen componenten op grotere formaten worden geprint, waardoor de montagekosten worden verlaagd.

Om het VLP-proces te valideren met materialen die geschikt zijn voor een autoclaaf voor hoge temperaturen, hebben Boeing en AFRL besloten om te beginnen met het 3D-printen van een middelgroot gereedschap, dat dezelfde breedte, hoogte en hielpad heeft als het uiteindelijke gereedschap, maar is ingekort in lengte van 10 voet tot slechts 4 voet.

De mid-scale tool werd geprint op de LSAM Additive Manufacturing Demonstration-machine van Thermwood in zijn fabriek in het zuiden van Indiana, met behulp van een 40 millimeter printkern met 25% koolstofvezelversterkt polyethersulfon (PESU). Volgens Thermwood was dit het eerste gereedschap voor hoge temperaturen dat met het VLP-systeem werd geprint. De tool had 5 uur en 15 minuten nodig om te printen en het resulterende onderdeel woog 367 pond. Na de laatste bewerking werd het gereedschap onderzocht op oppervlakteprofiel en getest op vacuümintegriteit. Het doorstond de vacuümtest op kamertemperatuur en bereikte toleranties voor het dimensionale oppervlakteprofiel. De full-scale tool zal ongeveer 1.400 pond wegen en 18 uur nodig hebben om te printen, zegt Thermwood.

Bron | Thermwood Corp.

AFRL's Low-Cost Attritable Technology (LCAAT)-programma kijkt naar verschillende toolingbenaderingen met als doel de kostengroeicurve te doorbreken en nieuwe systemen sneller in gebruik te nemen. "We zijn geïnteresseerd in het vermogen van additief vervaardigde gereedschappen om de kosten en tijd te verminderen om autoclaaf-geschikte gereedschappen aan te schaffen", zegt Andrea Helbach, AFRL-programmamanager. "Bovendien ondersteunt AM-tooling veranderingen in het voertuigontwerp met minimale eenmalige kosten."

vezel

- Boeing:de vlucht nemen

- Specialisten in composietmaterialen ontwikkelen milieuvriendelijke producten

- Essentium en Lehvoss werken samen om materialen voor additieve productie te ontwikkelen

- Danimer Scientific en Mars Wrigley werken samen om innovatieve thuiscomposteerbare verpakkingen te ontwikkelen

- End-of-Arm Tooling in Robots

- Swisslog en Berkshire Gray werken samen om robotoplossingen voor magazijnactiviteiten te ontwikkelen

- DMG MORI en Jungheinrich werken samen om zelfrijdende transporttechnologieën te ontwikkelen

- Yaskawa en Phoenix Contact werken samen om nieuw PLC-platform te ontwikkelen

- AV&R en APN werken samen om robotica voor luchtvaartproductie te ontwikkelen

- Geek+ en Universal Logic werken samen om magazijnrobotica en automatisering te ontwikkelen

- Gillig en Robotic Research werken samen om autonome bussen te ontwikkelen