Intergranulaire corrosie:wat het is en hoe het te stoppen

Er zijn veel soorten corrosieschade, zoals uniforme corrosie en putcorrosie die mensen gemakkelijk met het blote oog kunnen zien. Sommige corrosieschade is echter niet zichtbaar, terwijl het toch schadelijk is voor de integriteit van de constructie of apparatuur. Dit artikel gaat dieper in op een van de minder zichtbare typen corrosieschade, intergranulaire corrosie (IGC) genaamd, met de nadruk op het ontwikkelen van een dieper begrip van hoe intergranulaire corrosie optreedt, welke materialen worden aangetast, de soorten industrieën waar intergranulaire corrosie doorgaans optreedt en hoe de schade kan worden opgespoord en beperkt.

Wat is intergranulaire corrosie (IGC)?

Intergranulaire corrosie (IGC), soms aangeduid als intergranulaire aanval (IGA), is een preferentiële of gelokaliseerde corrosie die alleen plaatsvindt langs de korrel (kristal) grenzen of direct naast de korrelgrenzen. Daarentegen blijft het merendeel van de korrels grotendeels onaangetast.

Hoewel het metaalverlies minimaal is, kan IGC het catastrofale falen van apparatuur veroorzaken. IGC is een veel voorkomende vorm van aanval op legeringen in de aanwezigheid van corrosieve media die leidt tot verlies van sterkte en ductiliteit. Men moet IGC niet verwarren met spanningscorrosie (SCC). SCC vereist (resterende of toegepaste) spanningen om continu of cyclisch te werken in een corrosieve omgeving en scheuren te produceren die een intergranulair pad volgen.

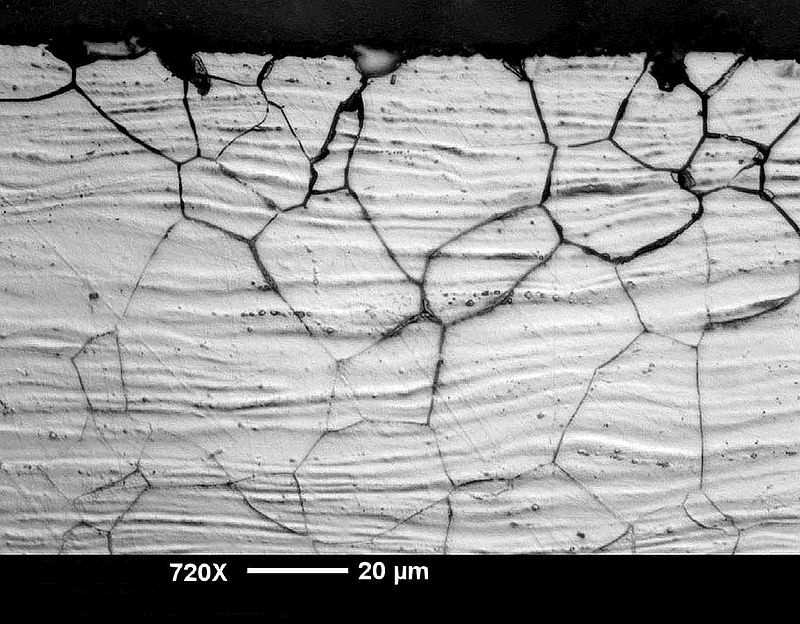

Figuur 1. Intergranulaire corrosie-aanval in austenitische koudgewalste roestvrijstalen plaat. (Bron:Antkyr, Creative Commons ShareAlike 3.0 Unported (CC BY-SA 3.0).)

Hoe intergranulaire corrosie (IGC) wordt gevormd

De ICG-gelokaliseerde corrosie aan korrelgrenzen wordt veroorzaakt door het anodisch oplossen van gebieden die zijn verzwakt door de legeringselementen, neerslag in de tweede fase of gebieden met geïsoleerde legerings- of onzuiverheidselementen. Het resterende deel van het blootgestelde oppervlak fungeert typisch als de kathode en grote kathodische gebieden ondersteunen het anodische oplossingsproces.

De verhouding kathode tot anode is in het algemeen groter dan één. Het hangt af van factoren zoals de volumefractie en verdeling van elektrochemisch actieve fasen, de verdeling van schadelijke legerings- en onzuiverheidselementen en korrelgrootte.

De corrosiesnelheid is afhankelijk van het dominante corrosiemechanisme en factoren zoals de diffusie van soorten naar of van het anodische front kunnen de oploskinetiek bepalen. Een belangrijk kenmerk van IGC is de ontwikkeling van een relatief homogene en uniforme aanvalsdiepte. Het oplossen van korrelgrenzen veroorzaakt het losraken van korrels, vaak aangeduid als korreldruppels. Het vallen van de korrel is verantwoordelijk voor het grootste deel van het gewichtsverlies dat wordt waargenomen na IGC-blootstelling, en de corrosiesnelheid kan daarom enkele ordes van grootte hoger zijn dan tijdens algemene corrosie.

Figuur 2. Een roestvrij staal dat corrodeerde in de buurt van de door hitte aangetaste zone (HAZ) van een las. (Bron:NASA Corrosion Engineering Laboratory.)

Materialen die vaak worden beïnvloed door intergranulaire corrosie

Interkristallijne corrosie-aantasting komt vooral voor bij bepaalde soorten roestvast staal in plaats van bij koolstofstaal. (Verwante literatuur:waarom roestvrij staal corrosiebestendig is.) De volgende materialen zijn echter niet uitgesloten van IGC-aanval.

- Ongestabiliseerde austenitische roestvaste staalsoorten 304 en 316 die in chemische fabrieken worden gebruikt, zijn gevoelig voor IGC-aanvallen wanneer ze in de gesensibiliseerde fase worden gebruikt. De sensibilisatie wordt veroorzaakt door de precipitatie van chroomcarbide aan de korrelgrenzen in een zone grenzend aan lassen, waar de temperatuur tussen 500 - 800 ° C (932 - 1472 ° F) is geweest. (Lees voor meer informatie over dit onderwerp Hoe heet kortheid en lassen invloed hebben op corrosie in metalen.)

- Nikkel-koperlegeringen (Alloy 400, UNS N04400) zijn gevoelig voor IGC-aanvallen wanneer ze worden blootgesteld aan bepaalde soorten fluorwaterstofzuur en chroomzuuroplossingen.

- IGC-aanval kan optreden in nikkel-molybdeenlegeringen (Alloy B, UNS N10001) die worden blootgesteld aan heet zoutzuur en zwavelzuur als gevolg van de precipitatie van molybdeenrijke bestanddelen.

- Nikkel-chroomlegeringen zoals Alloy 600 zijn gevoelig voor IGC-aanvallen. Daarom is het niet bedoeld voor gebruik in corrosieve omgevingen.

- Aluminiumklassen 2024 en 7075 zijn gevoelig voor IGC-aanvallen omdat CuAl2 precipiteert bij de korrelgrenzen die als kathoden fungeren, waardoor de verarmde zone naast de korrelgrens wordt versneld. Bovendien zijn aluminiumkwaliteiten 5083 en 7030 ook gevoelig voor IGC-aanvallen.

- Zink (Zn) van hoge zuiverheid is niet vatbaar voor IGC. Aluminium als legeringselement of onzuiverheden in de zinklegering kunnen echter een IGC-aanval veroorzaken.

Intergranulaire aanval van austenitisch roestvrij staal

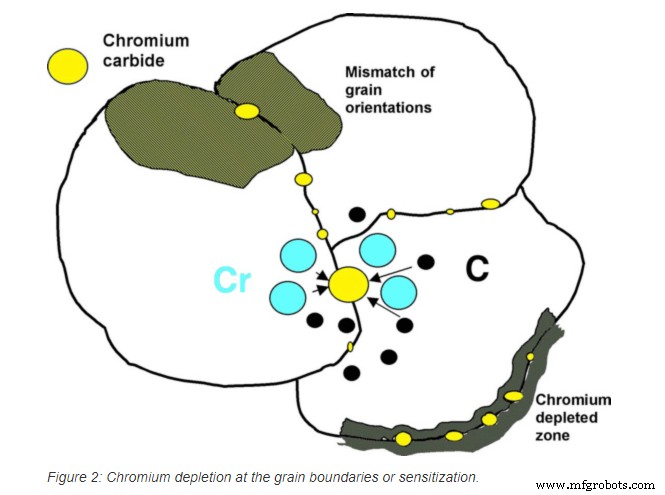

Bij austenitisch roestvast staal is intergranulaire aantasting meestal het gevolg van chroomcarbideprecipitatie (Cr23 C6 ) bij korrelgrenzen, wat een smalle zone van chroomdepletie bij de korrelgrens produceert. Deze aandoening wordt sensibilisatie genoemd (Figuur 3). Sensibilisatie omvat de precipitatie van chroomcarbiden aan de korrelgrenzen, wat resulteert in een smalle zone van chroomdepletie aan de korrelgrens.

Figuur 3.

Omdat het chroom het primaire legeringselement is dat roestvast staal corrosiebestendig maakt, zijn de chroomarme gebieden vatbaar voor preferentiële corrosie-aantasting. Er wordt aangenomen dat dit gebeurt omdat het chroomgehalte direct naast het carbide lager kan zijn dan dat vereist voor de roestvrij staallegering. Als de carbiden een continu netwerk vormen op de korrelgrens, kan corrosie een scheiding of opening aan de grens veroorzaken en mogelijk korrelverlies of verlies.

Methoden om intergranulaire corrosie te detecteren

Gewoonlijk verloopt de IGC langs korrelgrenzen en is moeilijk te detecteren met het blote oog of enige andere niet-destructieve inspectietechniek. Het materiaal kan echter worden getest op weerstand tegen IGC voordat de apparatuur wordt vervaardigd met specifieke laboratoriummethoden, zoals de Huey-test (die een nitraatoplossing gebruikt) of de Strauss-test om de gevoeligheid van roestvrij staal voor interkristallijne corrosie vast te stellen. Ook kan de Streicher-test worden gebruikt, die is gebaseerd op een kwantitatieve bepaling van het gewichtsverlies. Bovendien kunnen IGC-scheuren worden gezien wanneer een monster uit het defecte gebied metallografisch wordt voorbereid en onderzocht onder een scanning elektronenmicroscoop (SEM).

Mitigatiemethoden om IGC-aanval van austenitisch te voorkomen Nikkel-chroom roestvrij staal

Het uitvoeren van de juiste gloei- en afschrikbehandelingen in de fabriek of fabriek zal de gevoeligheid van roestvrij staal en nikkelrijke chroomhoudende legeringen voor IGC verminderen. Wanneer deze behandelingen met succes worden uitgevoerd, houden opgeloste chroomcarbiden, nitriden en molybdeencarbiden, en hun preprecipitatievormen, ze in oplossing tijdens het afschrikken.

In ferritisch roestvast staal (AISI Type 430, Type 446) is de diffusiesnelheid van koolstof zo groot dat de precipitatie van chroomcarbiden niet kan worden voorkomen, zelfs niet met snelle waterafkoeling door gloeibehandelingen bij hoge temperatuur. De snelheid van chroomdiffusie in deze legeringen is echter ook hoog. Het is mogelijk om de chroomarme zones rond de chroomcarbideprecipitaten te herstellen met warmtebehandelingen in de buurt van 816°C (1500°F). Het resultaat is een microstructuur die grote hoeveelheden carbideresidu bevat, die immuun is voor IGC.

Figuur 4. De warmtebehandeling van pijpleidinglassen om interkristallijne corrosie te voorkomen. (Bron:Berkut34 | Dreamstime.com)

Bij het lassen van roestvaste legeringen kan de vorming van chroomcarbiden en nitriden in veel gevallen worden voorkomen door het koolstof- en stikstofgehalte te verlagen. De introductie van het argon-zuurstofontkolingsproces, vacuümsmelten en het opnieuw smelten van verbruiksartikelen hebben een grote invloed gehad op het voorkomen van chroomcarbiden en nitridevorming in de legeringen AISI Type 304L, Type 316L, Legeringen C-276 en C-4, en de Fe-29 %Cr-4%Mo.

De vorming van chroomcarbiden in roestvast staal kan worden voorkomen door toevoeging van de elementen titanium (Ti) of Niobium (Nb). (Verwante literatuur:De rol van chroom in intergranulaire corrosie.) Deze elementen combineren met koolstof en verlagen de concentratie ervan zodanig dat chroomcarbiden niet worden gevormd tijdens blootstelling in het sensibiliserende temperatuurbereik tijdens lassen en spanningsverlichting, en zelfs onder bedrijfsomstandigheden. Dit worden gestabiliseerde legeringen genoemd en het zijn AISI Type 321 (Ti), AISI Type 347 (Nb), Alloy 20Cb-3(Nb), Alloy 625 (Nb) en Alloy 825 (Ti).

Verschillende maten lasverbindingen en andere lastechnieken (zoals lagere warmte-inbreng) kunnen de mate van sensibilisatie verminderen. Het is echter niet eenvoudig om definitieve controle te behouden om deze aanpak algemeen toepasbaar te maken.

Industrieën die vaak worden getroffen door intergranulaire corrosie

IGC kan voorkomen op alle apparatuur die is vervaardigd van austenitisch roestvrij staal, nikkel-koperlegering, nikkel-molybdeenlegering, nikkel-chroomlegering, aluminiumlegering en zinklegering in elke industrie waar de juiste omstandigheden bestaan, wat betekent dat als het materiaal geen juiste warmtebehandeling en bevat een hoger koolstofgehalte (C> 0,03%) dan is het vatbaar.

Intergranulaire corrosie kan leiden tot catastrofale storingen in de meeste procesapparatuur als het juiste materiaal en de juiste warmtebehandeling niet zijn gebruikt tijdens de fabricagefase. Het verlies van dikte van de dwarsdoorsnede en het ontstaan van scheuren kan ernstige gevolgen hebben voor toepassingen zoals drukbeheersing.

Samengesteld materiaal

- Wat is transfer molding en hoe werkt het?

- Wat is een transmissie en hoe werkt het?

- Het wat, waarom en hoe van moersleuteltijd

- Wat is 6G en hoe snel zal het zijn?

- Wat is pompcavitatie en hoe voorkom ik het?

- Wat is plasmasnijden en hoe werkt plasmasnijden?

- Wat is solderen? - Soorten en hoe te solderen?

- Wat is solderen en hoe metaal te solderen?

- Wat is kopersolderen en hoe het te doen?

- Wat is corrosie? – Definitie en preventie

- Wat is Lean Digital en hoe integreer je het?