Olie en gas:upstream-, midstream- en downstream-segment vernieuwen met IIoT

De olie- en gasindustrie is zeer complex en technologie-intensief. Daarom zijn leidinggevenden in de olie- en gassector altijd op zoek naar baanbrekende oplossingen die een revolutie teweeg kunnen brengen in hun upstream-, midstream- en downstream-segmenten. Volgens een rapport van Microsoft en Accenture is zelfs meer dan 62% van de olie- en gasmanagers bereid te investeren in digitale technologie.

Gelukkig voor de olie- en gasindustrie biedt de nieuwe suitetechnologie van Internet of Things nieuwe kansen die het mogelijk maken om haar werkwijze te verrijken. De IIoT-technologie met zijn geavanceerde analysemogelijkheden, telematica en sensortoepassing optimaliseert operaties, verbetert de betrouwbaarheid en helpt de olie-industrie om nieuwe waarde te creëren. Elk segment van de olie- en gasindustrie kan de grootste voordelen halen uit hun eerste IoT-inspanningen om een van deze doelstellingen te stimuleren.

Volgens Cisco kunnen sommige grote olie- en gasbedrijven hun jaarlijkse winst zelfs met $ 1 miljard laten groeien door volledig geoptimaliseerde beschikbare IoT-oplossingen in hun infrastructuur te implementeren.

Upstream-bedrijven die zich richten op optimalisatie kunnen nieuwe operationele inzichten verkrijgen door gebruik te maken van een gevarieerde set gegevens. Midstream-bedrijven die op zoek zijn naar nieuwe commerciële kansen en een hogere netwerkintegriteit, zullen een aanzienlijk voordeel behalen door een datagestuurde infrastructuur te bouwen. Downstreamspelers zullen hun inkomsten kunnen verhogen door hun zichtbaarheid in de toeleveringsketen van koolwaterstoffen uit te breiden.

Laten we de waarde onderzoeken die de IoT-technologie individueel levert aan elk van deze segmenten:

Upstream:

De upstream-industrie verliest ongeveer $ 8 miljard per jaar als gevolg van NPT (niet-productieve tijd), aangezien de ingenieurs 70 % van hun tijd besteden aan het zoeken en manipuleren van gegevens. Aan de andere kant wordt de groeiende behoefte om de reikwijdte van gegevens uit te breiden beperkt door de zwakke capaciteiten van bedrijven op het gebied van gegevensbeheer.

Dat een groot olie- en gasbedrijf meer dan 50.000 putten moet beheren, helpt ook helemaal niet. Voor handmatige inspectie van zo'n groot veld met putten kan een enorm personeelsbestand nodig zijn, waardoor de kansen van het bedrijf op een beter fortuin worden verkleind. Bovendien kan een machinestoring in zelfs een enkele oliebron de productie vertragen en zelfs leiden tot niet-naleving van de regelgeving.

Met de geavanceerde analysemogelijkheden van IoT kunnen de upstream-olie- en gasbedrijven de prestaties van hun oliewinningsapparatuur in realtime volgen vanaf afgelegen locaties. Door de onderhoudspraktijken van apparatuur te vernieuwen, stelt IoT het upstream-segment in staat om hun onshore en offshore olie-exploratiepraktijken te versterken.

De bedrijven kunnen te allen tijde beschikken over gedetailleerde informatie over de staat van hun apparatuur. Op basis van de prestaties kunnen ze onderhoudstaken plannen en plotselinge uitval van componenten voorkomen. IoT transformeert daarom de onderhoudsprocessen van apparatuur van een responsieve naar een proactieve.

Bij offshore olie-exploratie helpt IoT-implementatie niet alleen bij het opsporen van waarschijnlijke machinestoringen, maar helpt het ook bij het beschermen van het leven in zee tegen schade veroorzaakt door olielozingen. Lees er hier meer over.

Neem nu contact met ons op en maak contact met onze interne IoT-expert! Neem contact opMidstream:

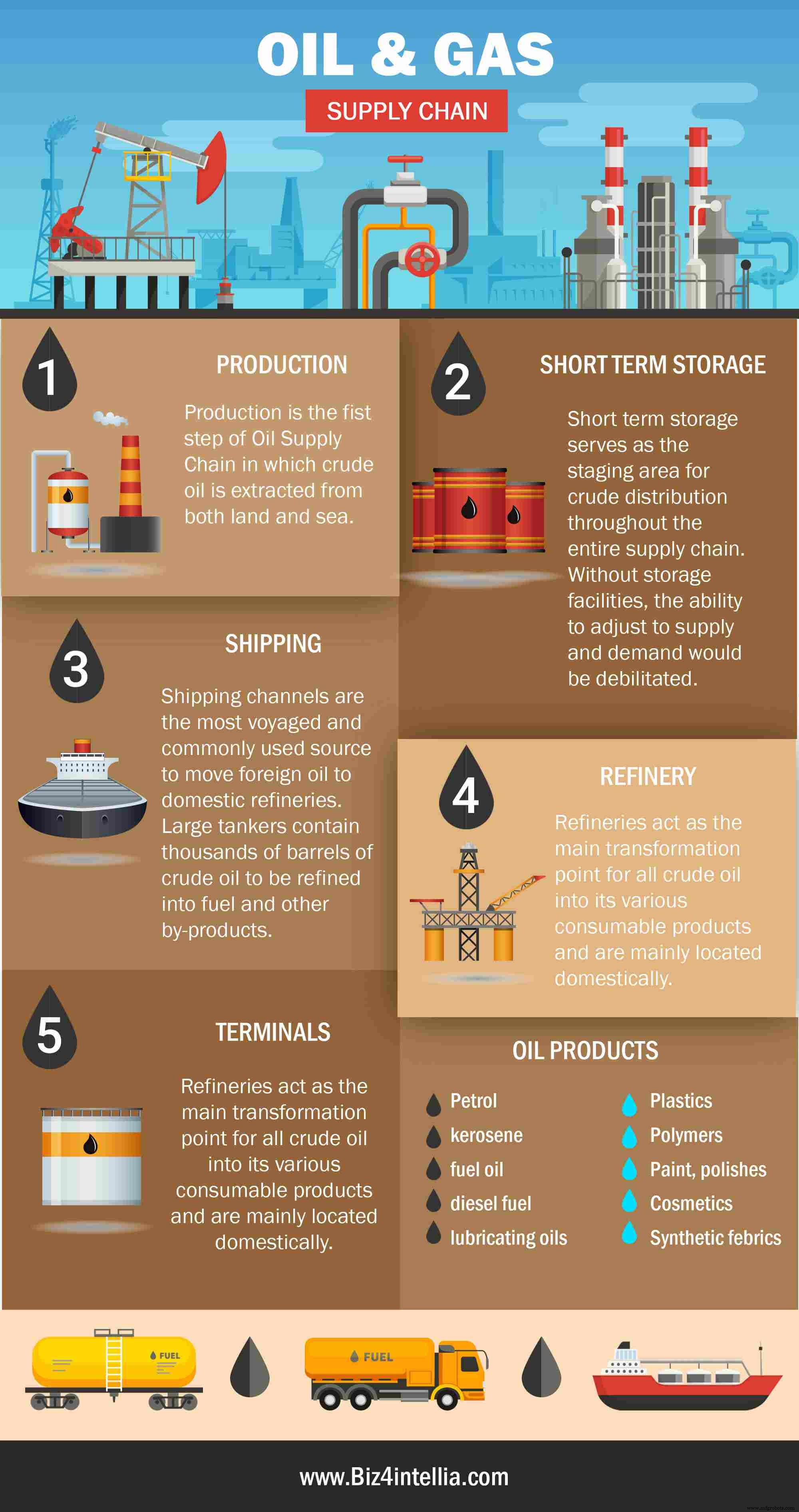

Midstream-activiteiten in de olie- en gasindustrie omvatten verwerking, opslag, transport en marketing van ruwe olie. De ruwe olie wordt voornamelijk via pijpleidingen van de ene naar de andere locatie vervoerd. Deze pijpleidingen worden echter constant bedreigd door oliemuizen (dieven) omdat ze boren en kranen gebruiken om illegaal olie te winnen.

Oliediefstal komt vooral veel voor in Afrikaanse landen zoals Nigeria, waar per dag ongeveer 400.000 vaten olie worden gestolen. De VS worden ook geconfronteerd met een verlies van ongeveer $ 10 miljard aan ruwe olie als gevolg van lekken en diefstal. Oliemaatschappijen voorzien dus een aanzienlijk voordeel bij het verbeteren van de veiligheid en betrouwbaarheid van pijpleidingen.

Monitoring van olie- en gaspijpleidingen is een van de vele geweldige voordelen van IoT voor de olie- en gasindustrie. Speciaal ontworpen flowmeters meten de druk van ruwe olie die in de pijpleiding stroomt. De druk van stromende ruwe olie blijft constant in de pijpleiding zolang deze niet uit een gat lekt. Een verandering in de druk tussen twee opeenvolgende flowmeters duidt op een waarschijnlijke diefstal of lek in de pijpleiding, waardoor het bedrijf voldoende tijd heeft om het twijfelachtige deel van de pijpleiding te inspecteren.

Door deze meters op het leidingnet te plaatsen, kan een bedrijf ook zijn betrouwbaarheid verbeteren. Het midstream-segment van de olie- en gasindustrie kan inzichten genereren uit de datavolumes die via dit geïntegreerde netwerk worden verzameld over lekken veroorzaakt door corroderende pijpleidingen.

Downstream:

1) Effectief onderhoud van apparatuur:

Ineffectieve onderhoudspraktijken resulteren in ongeplande uitvaltijd die wereldwijde raffinaderijen gemiddeld $ 60 miljard extra operationele kosten per jaar kost. Daarom hebben olieraffinaderijen een goed onderhoudssysteem nodig dat hen kan helpen onverwachte machinestoringen te voorkomen.

Doorgaans plannen raffinaderijen onderhoud voor afzonderlijke eenheden of voor de hele raffinaderij om de inspectiecoördinatie, reparatieactiviteiten aan te passen en om alternatieve apparatuur te plannen. Raffinaderijen trekken routinematig individuele apparatuur naar werkstations voor inspectie en revisie, zonder veel informatie te hebben over de verwachte toestand van de apparatuur. Maar nu zorgen slimme apparaten (IoT-sensoren), geavanceerde draadloze mesh-netwerken (netwerk) in combinatie met open communicatieprotocollen (standaarden) en analyse van apparaat- en activabeheer (Augmented Intelligence) voor een verschuiving naar op condities gebaseerde voorspellende onderhoudsstrategieën.

2) Bewaking brandstofniveau:

Aangezien het stroomafwaartse segment van de olie- en gasindustrie gevuld is met raffinageactiviteiten, is het belangrijk om de opslag en distributie van de verschillende producten te beheren. Met de monitoringoplossing op IoT-niveau kunnen raffinaderijen hun opslagprocessen digitaliseren.

Brandstof en andere aardolieproducten worden opgeslagen in grote tanks in een tankpark. Een groot tankpark kan 100 tot 500 tanks hebben. Het bijhouden van de brandstofhoeveelheid in zo'n groot tankpark kan veel handmatige bezoeken en inspecties ter plaatse vergen. Op IoT gebaseerd bewakingssysteem voor brandstoftankniveaus stelt raffinaderijen in staat om vanaf verre locaties de brandstofniveaus in de tank in de gaten te houden. Het niveau van de tanks dat door de sensoren wordt gemeten, wordt rechtstreeks verzonden naar een gecentraliseerd dashboard dat toegankelijk is vanaf elk apparaat met internetverbinding. Raffinaderijen kunnen deze oplossing gebruiken om alle aardolieproducten bij te houden totdat ze worden gedistribueerd voor commercieel gebruik.

IoT in de gehele olie- en gasindustrie:

Veranderende problemen met het omgaan met gegevens en efficiëntie houden niet op bij de inkomende logistiek van de inkoop van ruwe olie - er is de uitgaande logistiek van productdistributie waarmee rekening moet worden gehouden. Het distributie-ecosysteem omvat niet alleen de raffinage- en marketingbedrijven, maar ook de klanten aan wie ze verkopen. Met de implementatie van IoT in alle segmenten van de olie- en gassector kunnen de ondernemingen hun toeleveringsketen versterken en de mazen in hun bedrijfsvoering beter begrijpen.

Blijkbaar begint de olie- en gasindustrie het belang van IoT voor toekomstig succes in te zien. Maar het is niet zo eenvoudig als het installeren van meer sensoren om waarde te creëren en vast te leggen uit IoT-toepassingen. Olie- en gasbedrijven moeten primaire bedrijfsdoelstellingen identificeren en vervolgens IoT-oplossingen implementeren om hun specifieke bedrijfs- en segmentdoelstellingen te bereiken.

Internet of Things-technologie

- Hoe IoT de beveiligingsrisico's in olie en gas aanpakt

- 3D-printoplossingen voor olie- en gasbedrijven

- Hogere normen:hoe geautomatiseerde drones de olie- en gasinspecties verbeteren

- IIoT-projecten beginnen met activa en verzekerde vertrouwelijkheid

- Vooruitgang in digitale transformatiestrategie in olie en gas

- Digitale productie en het IIoT – succes met één enkel platform

- Kunnen ERP- en MES-systemen IIoT bijbenen?

- Hoe IoT de waarde van industriële automatisering in olie en gas verbetert

- Hoe IoT in de olie- en gasindustrie toe te passen

- Voordelen van het gebruik van Smart Gas Monitoring Solutions in de olie- en gasindustrie

- Hoe Asset Monitoring helpt bij het verbeteren van de efficiëntie van de olie- en gasindustrie?