Waarom een CNC-bewerkingscentrum met meerdere assen zinvol is voor MetalQuest

Sinds de opening in 1996 heeft MetalQuest zich gericht op gebruik van multitasking-technologie. De nieuwste aanwinst is deze multi met acht assen die momenteel een familie van vijf onderdelen bestuurt.

Toen Scott Harms in 1996 zijn MetalQuest-bewerkingsbedrijf op contractbasis startte, stelde de president van het bedrijf het anders in dan anderen. De eerste machine van het bedrijf in Hebron, Nebraska, was een drieassige CNC-draaibank met live tooling. Het doel was om multitasking zijn niche te maken, het bewerken van onderdelen compleet in plaats van ze over een draaibank en een frees te laten lopen zoals andere winkels in die tijd vaak deden. Tegenwoordig hebben al zijn werktuigmachines, zonder een in de gereedschapsruimte, een combinatie van subspil en live tooling. Het bedrijf heeft ook 13 FANUC-robots in zijn nu 51.000 vierkante meter grote faciliteit, die ze rechtstreeks van FANUC koopt en zelf integreert.

MetalQuest richt zich op middelgroot tot hoog volume werk voor een reeks industrieën, met behulp van een uitgebreid, intern winkelbeheersysteem dat is ontwikkeld door de vice-president van het bedrijf en COO Scott Volk dat alle operationele statistieken bijhoudt. Een van de taken die het sinds het begin van de jaren 2000 uitvoert, is een familie van vijf onderdelen met vergelijkbare cilindrische geometrieën met zeskantige en gepolijste kenmerken. De werkplaats voerde die onderdelen oorspronkelijk uit op drie draaicentra met Y-as met onder spanning staand gereedschap, maar deze klus was slechts marginaal winstgevend met die apparatuur. Bovendien gebruikte de winkel voorheen zeskantstaal (12L14-staal) voor deze klus omdat de onderdelen een zeskantige functie hadden en er minder materiaal moest worden verwijderd in vergelijking met traditionele ronde stafmateriaal. De zeskantige voorraad had echter de neiging om te buigen, dus schakelde de winkel over op ronde staven. Dit verlengde de cyclustijden verder vanwege het extra materiaal dat moest worden weggefreesd.

Harms wilde deze baan echter niet overboord gooien, omdat de aanvraag niet voor de olie- en gasmarkt was, een markt waarvan hij vond dat de winkel te sterk was gericht. In plaats daarvan was het logischer om een productievere manier te vinden om deze specifieke familie van onderdelen te bewerken om meer gediversifieerd te blijven in termen van de industrieën die de winkel bedient.

De cyclustijden zijn teruggebracht van bijna twee minuten op Y-as draaicentra tot 15 seconden op de meerspillige machine.

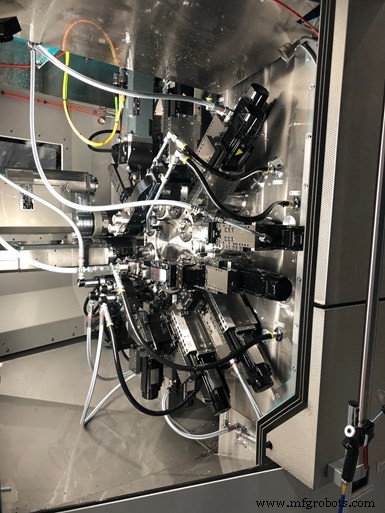

Het antwoord kwam in de vorm van een Index MS40-8 multi-spilmachine met acht assen, de eerste multi in de winkel. "Gezien onze focus vanaf de eerste dag op het overnemen van apparatuur, technologie en processen die andere winkels niet hebben, was dit type multitasking-machine de volgende logische stap voor onze winkel", zegt Harms.

"De beslissing om deze multi-spil te kopen, kwam neer op het voldoen aan drie behoeften", voegt Volk eraan toe. “We wilden meer winstgevende onderdelen, we wilden diversifiëren van olie en gas en we wilden technologie toevoegen die ons verder onderscheidt van andere winkels. Deze machine controleert al die vakjes.” (Bekijk de video van de machine-inloopdag op gbm.media/movein.)

Het hart van deze machine is de compacte spiltrommel die volgens Index een driedelige Hirth-koppeling gebruikt om precisiebewerking op elke positie mogelijk te maken. De spindels in de trommel zijn vloeistofgekoeld en bieden een traploze snelheidsregeling. De machine van MetalQuest was ook uitgerust met twee draaibare synchrone koppen (afneemassen) voor backworking-operaties.

Een onderdeelinspectiestation met verschillende meetinstrumenten, inclusief een oppervlakteruwheidsmeter en een computer om toegang te krijgen tot het eigen winkelbeheersysteem van MetalQuest, werd toegevoegd in de buurt van de machine met meerdere assen.

"Afhankelijk van het onderdeel kan backworking een beperking zijn van het machineplatform met meerdere assen", legt Harms uit. “Als je maar één backworking-spil hebt en het onderdeel vereist behoorlijk wat backworking, dan dicteert dat langste backworking-proces de cyclustijd van het onderdeel. We hebben de tweede spindel gespecificeerd om ervoor te zorgen dat lange backworking-operaties geen bottleneck zouden vormen voor toekomstige onderdelen die we waarschijnlijk op deze machine zullen tegenkomen buiten de huidige familie van vijf.”

Voor deze onderdelenfamilie verspant de multi-spil 30.000 onderdelen per maand/450.000 onderdelen per jaar. Volgens Harms vertegenwoordigt dit ongeveer 45% van de capaciteit van deze machine. De cyclustijden zijn teruggebracht van bijna twee minuten naar 15 seconden in vergelijking met de draaicentra op de Y-as. Bovendien werd door het overschakelen van dit werk naar de nieuwe multi-spil de capaciteit op die andere drie draaicentra geopend om verschillende taken uit te voeren.

De omschakeling naar een nieuw onderdeel in de familie gaat snel omdat de winkel dezelfde diameter stalen stafmateriaal gebruikt voor alle onderdelen, waardoor het niet nodig is om de spantangen van de staafaanvoer te vervangen. Een verandering van een paar messen is misschien alles wat nodig is.

Toegewijde Presetter

De eerste productiedag van de multi-spindelmachine was op 15 januari (ik bezocht die dag toevallig de winkel.) MetalQuest kocht ook een Zoller Hyperion-gereedschapvoorinstelling (de derde voorinstelling) speciaal voor gebruik met de multispil. Deze voorinstelling heeft gereedschapsblokken die op een indexeertafel zijn geïnstalleerd, waardoor gereedschappen in dezelfde richting kunnen worden geïnstalleerd als in de machine. Het biedt ook geautomatiseerde gereedschapsmeting en heeft beweging op de Y-as om bijvoorbeeld de centrumhoogte van boorbaren aan te passen.

Deze voorinstelling is speciaal aangeschaft voor gebruik met de machine met meerdere assen. De tabel bevat stations waarmee gereedschappen kunnen worden georiënteerd zoals ze zich in de machine zouden bevinden.

De winkel maakt deze voorinstelling, met name de Pilot-softwaremogelijkheden, ook een meer integraal onderdeel van haar winkelbeheerprocessen. Volk zegt dat de software "de leemten opvult van wat ERP niet doet." Hij migreert taakconfiguratiebladen van zijn uitgebreide, zelf ontwikkelde winkelbeheersysteem naar de Zoller-software, die offline op een pc kan worden geopend. Dit is logisch, vindt hij, omdat hij vindt dat het voorinstellen van het gereedschap cruciaal is om de nauwkeurigheid van de bewerking te garanderen.

Voordelen van een virtuele omgeving

Sinds mijn bezoek heeft MetalQuest echter een zeer belangrijke nieuwe baan gewonnen voor de multi-spil die tegelijkertijd 59 van de 62 beschikbare assen van de machine gebruikt. Harms noemt het een "krankzinnige setup", maar Index's Virtual Machine-virtualisatiesoftware was de sleutel om het voor elkaar te krijgen.

Hij zegt dat Virtual Machine een softwareplatform is dat Index biedt en dat een digitale kloon is van de specifieke machine, zozeer zelfs dat deze is gekoppeld aan het werkelijke serienummer van de machine. Met de software kan de winkel de machine veilig offline "draaien en instellen".

"Je stelt de hele softwareomgeving niet anders in dan je zou doen met de eigenlijke machine", legt hij uit. “Elke toolholder die Index aanbiedt, heeft een beschikbaar .stl-bestand en we kunnen ze monteren op de exacte locaties die we in de echte machine zouden doen. Van daaruit bouwen we onze lijst met snijgereedschappen, schrijven de code, stellen alle toepasselijke parameters van de bewerkingsmachine in en kijken vervolgens hoe de machine het onderdeel virtueel snijdt, precies zoals de echte machine zou doen."

Harms zegt dat dit de werkplaats helpt om te controleren of er geen botsingen zullen zijn, en het is zelfs mogelijk om onderdelen virtueel te meten terwijl ze virtueel worden bewerkt. Dit gebeurt offline om de productie niet te onderbreken.

“Vanwege de complexiteit van dit nieuwe onderdeel hebben we ongeveer twee weken besteed aan het programmeren en instellen van de machine in Virtual Machine, terwijl de eigenlijke machine nog een andere taak had”, legt Harms uit. "Tegen de tijd dat we de machine offline haalden om voor de nieuwe taak in te stellen, hadden we alle gereedschapshouders georganiseerd en klaar om te installeren, evenals volledig bewezen bewerkingscode, zodat we snel konden omschakelen."

Heb jij een snoepgooiende robot?

De operatie van MetalQuest omvat een sterk geautomatiseerde faciliteit van 51.000 vierkante meter met 13 FANUC-robots. Het koopt zijn robots rechtstreeks van FANUC en voert alle integratie zelf uit. In feite heeft de winkel vier snoepgooiende robots. Meer specifiek, vier die kunnen worden aangepast om het snoepgooien uit te voeren wanneer er geen werktuigmachines op de werkvloer worden onderhouden.

MetalQuest integreerde de functie voor het gooien van snoep in die robots, zodat het ze naar lokale carrièrebeurzen kan brengen of ze op zijn eigen open dagen kan laten zien. (Het kiest welke van de vier wordt gebruikt op basis van hun respectieve productie-workloads.)

Deze compacte units stellen het bedrijf in staat om te demonstreren en een gesprek te beginnen over hoe de huidige bewerkings- en productiebedrijven zeer technische operaties zijn. Gebruikers kiezen uit twee snoepopties (Nerds- of Hershey-chocolade) met behulp van knoppen op een controlestrip. De robot gebruikt zijn zichtvermogen om een geselecteerd snoepje te vinden, het op te pakken met een vacuümgrijper en het dan naar iemand of in een bak te gooien, zoals hieronder weergegeven. "Je kunt je voorstellen dat dit ons helpt om ons te onderscheiden van de rest op carrièrebeurzen en soortgelijke evenementen", zegt Scott Volk.

Industrieel materiaal

- Waarom 5-assige CNC-routers onmisbaar zijn voor uw bedrijf?

- Vertical Machining Center-functies voor het verbeteren van de productiviteit

- Waarom een ATC CNC-router nodig is voor hun bedrijf

- CNC-bewerkingscentrum, graveerbewerking en CNC-graveer- en freesmachine besproken

- Waarom zou u kiezen voor CNC-bewerking voor Rapid Prototyping?

- Waarom 5-assige CNC-bewerking perfect is voor uw bedrijf?

- Waarom zaken doen met een machinewerkplaats met een CNC-kotterbank?

- Waarom vertrouwen op een machinewerkplaats voor onderhoud aan industriële machines?

- Hoe een betrouwbare CNC-bewerkingswinkel voor CNC-onderdelen te kiezen?

- Kan deze nieuwe CNC-multispindel ook voor uw winkel werken?

- 3 mentaliteitsveranderingen voor Lights-Out CNC-bewerkingen