Hoe maak je de juiste metaalbewerkingsstrategieën?

Metaalbewerking en specifiek frezen zijn wijdverbreid in moderne prototypingtechnieken. Prototypefabrikanten hebben de neiging om hun apparatuurcapaciteiten met betrekking tot technologie te maximaliseren. Een van de methoden die de laatste jaren populair is geworden, is spiraalfrezen. Laten we proberen duidelijk te maken wat spiraalfrezen inhoudt, de voor- en nadelen ervan en hoe u deze kennis kunt gebruiken bij het ontwerpen van uw prototype om de productiekosten te verlagen.

Wat is spiraalfrezen?

Spiraalfrezen is een alternatief proces voor het maken van gaten. Dit proces omvat een frees die een spiraalvormig traject volgt om een boring van hoge kwaliteit te bereiken. Het biedt veel voordelen in vergelijking met conventioneel boren en het kan boormachines ronduit vervangen, wat altijd voordelig is voor prototyping-winkels omdat ze echt willen voorkomen dat ze veel apparatuur kopen. (Ha, ik zeg niet dat ze saai zijn, ze zijn eigenlijk best scherp, wacht... ze zijn saai en scherp tegelijk. Deze woordspeling vermoordt me). Spiraalfrezen kan worden gebruikt om boringen van vrijwel elke vorm te maken, de snijkracht is lager, gereedschapsslijtage ook en de haalbare kwaliteit kan behoorlijk hoog zijn.

Waarom niet boren?

Het belangrijkste alternatief voor spiraalfrezen is conventioneel boren. Het is een zeer wijdverbreide methode om gaten te maken. Statistisch gezien neemt boren tot 25% van de cyclustijd en 33% van het totale aantal bewerkingen in beslag bij het vervaardigen van een metalen onderdeel. Maar waarom zou u frezen overwegen? Ondanks het feit dat de kinematica natuurlijk veel eenvoudiger is, heeft boren een aantal nadelen die het gebruik van een meer gecompliceerde freestechniek rechtvaardigen.

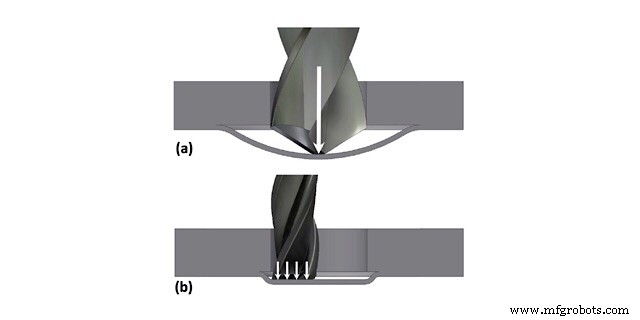

Zo verschilt de boorsnelheid met de diameter. Het is het hoogst aan het buitenste punt en is praktisch nul in het midden van de boor (waar de as is). Het betekent dat het bewerkingsproces nabij de omwentelingsas niet echt snijden maar plastische vervorming is. Dit verhoogt de stuwkracht van het gereedschap en het gereedschap slijt drastisch.

Vanwege de axiale stuwkracht zal de boor, vooral een versleten boor, een dunne laag metaal buigen als deze het materiaal verlaat. Het resulterende restmateriaal steekt rond het gat uit en moet handmatig worden verwijderd. Door in plaats daarvan een molen te gebruiken, wordt het overgebleven materiaal drastisch verlaagd.

Boren zorgt voor vreselijke spaanafvoercondities. Het verwerkte materiaal kan alleen via de boorgroeven worden verwijderd. De spaanafvoer beïnvloedt de oppervlakteafwerking van het gat en de snijtemperatuur. Terwijl de stukjes metaal van de snijzone door de groeven naar het oppervlak bewegen, schrapen ze de zijkanten van het gat en verlagen ze de oppervlakteafwerking. Het is bewezen dat de spanen tot 80% van de snijwarmte dragen, dus verwijderingsproblemen verhogen de temperatuur van de boor. Het slijt daardoor sneller. Om de spaanafvoer te verhogen, gebruiken operators discrete boormethoden. De boor verwerkt een deel van de gehele lengte waarna deze wordt verwijderd. Dit is een goede strategie, maar de boortijd neemt toe.

Zoals u kunt zien, heeft boren enkele belangrijke nadelen, dus in de neiging om de bewerkingsefficiëntie te verhogen en dus de efficiëntie van prototyping-winkels, gebruiken fabrikanten spiraalvormig frezen

Enkele specificaties voor spiraalvormig frezen

Laten we eens kijken naar enkele van de processen die plaatsvinden bij spiraalvormig frezen.

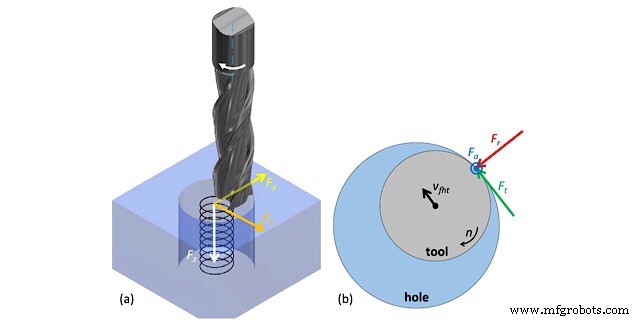

Ten eerste beweegt de vingerfrees langs een spiraalvormig pad. Het betekent dat het freescentrum de verticale beweging van de z-as en de horizontale x-y-as moet combineren. Dit maakt het NC-programma erg ingewikkeld om handmatig te schrijven, maar veel CAM-systemen hebben spiraalvormig frezen als een van de strategieën aangenomen.

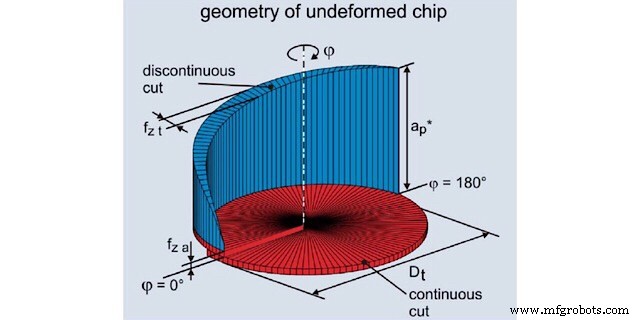

De geometrie van de chip bestaat uit twee zones:de blauwe die wordt gecreëerd door de zijkant van de frees en de rode zone die wordt gecreëerd door de voorkant van de frees. Het is bewezen dat de verhouding tussen de twee zones alleen wordt bepaald door de diameter van het gereedschap en de boring.

Met de toename van de gereedschapsdiameter, neemt de blauwe zone toe. Het zorgt voor slechtere frezen met betrekking tot trillingen omdat de blauwe chip discontinu is, in tegenstelling tot de rode. De oppervlakteafwerking zal dus slechter zijn. Bovendien, met de toename van het volume verwijderd door de zijkant van de frees, nemen de radiale snijkrachten toe (rode Fr op de afbeelding) en buigen ze het gereedschap in het gat, waardoor de tolerantie afneemt. Het negatieve effect wordt tot op zekere hoogte verminderd doordat grotere gereedschappen meer stijfheid hebben.

Als het gereedschap kleiner is, heeft de rode zone de overhand, dus de radiale kracht is klein, evenals de trillingen, maar de afname van de gereedschapsdiameter wordt beperkt door de stijfheid van het systeem.

Ik zou zeggen dat het beter is om eerst een groter gereedschap te gebruiken en het veranderen van het naar een kleinere voor een laatste snede met lage diepte en voeding zal resulteren in een geweldige oppervlakte-afwerking.

Redenen om spiraalvormig frezen te gebruiken

Zoals u kunt zien, is spiraalfrezen een veelbelovend proces dat een aantal voordelen biedt.

U kunt elke diameter met een betere precisie en oppervlaktekwaliteit bereiken zonder van gereedschap te wisselen. Als je ooit een geheel groter dan 35 mm hebt geboord, weet je dat het een slechte beslissing is om het met slechts één boor te doen. Het wordt meestal gedaan met een reeks kleinere boren, het eerste geheel is bijvoorbeeld 10 mm, daarna wordt het geboord tot 20 mm met een grotere boor en pas daarna tot 35 mm. Als u daarna meer precisie of oppervlakteafwerking nodig heeft, ruimt of verzinkt u het gat. Dat is net als 4-6 gereedschapswisselingen om een geheel te krijgen. Welnu, met spiraalvormig frezen hoeft u slechts één vingerfrees te gebruiken om het gat uit te snijden en vervolgens een kleinere voeding te gebruiken om de gewenste tolerantie en kwaliteit te bereiken. U kunt tot IT7 bereiken met Ra 1,25 zonder van gereedschap te wisselen.

U heeft een lagere snijtemperatuur en een betere spaanafvoer. De vingerfrees neemt niet de hele ruimte van de boring in beslag. Dat is het belangrijkste voordeel. U hoeft het gereedschap er niet uit te halen na elke 30 mm of zo. Spuit gewoon de koelvloeistof in het gat en het zal de chip verwijderen en de temperatuur van de bewerking verlagen.

U kunt gereedschapsslijtage voorspellen en trajectaanpassingen maken. Een van de grootste problemen bij het boren is dat wanneer de boor versleten is, je hem meestal kunt zien als hij volledig gebroken is bij het bewerken van harde materialen, hij kan zelfs vast komen te zitten in de boring. Bij spiraalfrezen ben je eigenlijk gewoon aan het frezen. U kunt dus gereedschapsslijtage voorspellen door gebruik te maken van standaardberekeningsmethoden of door gebruik te maken van de door de fabrikant gespecificeerde standtijd. Met die wijzigingen kunt u zelfs tijdens het proces rekening houden. U kunt het traject dus een beetje wijzigen om de diameterafmeting te behouden. Dat kun je echter niet echt doen met boren. Oh, tussen haakjes, de standtijd wordt bepaald door de snijvlakslijtage van het gereedschap (rode zone chip).

Conclusies

Natuurlijk is spiraalfrezen een innovatief proces en heeft het zijn nadelen. De spaanafvoersnelheid is bijvoorbeeld niet zo snel en de parameters zijn nog niet zo goed onderzocht. Deze techniek verlaagt echter het aantal opstellingen, bewerkingen en gereedschappen, terwijl de kwaliteit van de boringen behouden blijft. Dat is een aanzienlijk voordeel voor fabrikanten van prototypes die de hoeveelheid benodigde gereedschappen en apparatuur willen minimaliseren.

CNC machine

- De basisvaardigheden voor het bedienen van CNC-freesmachines.

- Geautomatiseerde plaatbewerking:hoe u de juiste technologie kiest

- De juiste CNC-machine kiezen

- Hoe u nu het beste uit uw toeleveringsketen haalt

- Hoe diepe caviteitsfrezen op de juiste manier aan te pakken?

- Weet hoe u de efficiëntie van CNC-bewerkingen kunt maximaliseren

- Hoe maak je nauwe toleranties cnc-bewerkingsonderdelen?

- Titanium bewerken:vind de juiste freesgereedschappen voor superlegeringen

- De economie van metaalbewerking

- Hoe de beste materialen voor CNC-bewerking te selecteren?

- Draaien en frezen Maak de beste draaibankbewerking