Behoud van dimensionale stabiliteit bij aluminiumbewerking

Geplaatst op 23 oktober 2020, | By WayKen Snelle productie

Het behouden van nauwkeurige dimensionale controle voor onderdelen waar precisie een kernvereiste is, is altijd een kwestie van belang voor dienstverleners op het gebied van metaalbewerking. Dit heeft geleid tot verschillende onderzoeksactiviteiten op het gebied van dimensionale stabiliteit. De onderzoeken omvatten verschillende fenomenen zoals elastische limieten, micro-rek, micro-kruip, de mechanismen die ze veroorzaken, en een verscheidenheid aan voorgestelde methoden om de dimensionale controle te helpen verbeteren. Met dimensionale stabiliteit van een materiaal verwijzen we naar het vermogen om zijn oorspronkelijke vorm en grootte te behouden en binnen de voorspelde maattoleranties te blijven gedurende een bepaalde periode onder een reeks omgevingscondities.

In dit artikel bespreken we dimensionale instabiliteit in een van de meest gebruikte metalen, namelijk aluminium, en presenteren we manieren om de dilemma's die zich voordoen bij het bewerken van aluminium tegen te gaan.

We ondersteunen de nieuwste CNC-bewerkingen van aluminium en frezen processen, als u problemen heeft met het bewerken van aluminium, willen we u graag helpen.

Waarom aluminiumbewerking bespreken?

Als het meest voorkomende metaal in de aardkorst, d.w.z. met 8,1%, wordt aluminium veel gebruikt in bijna elke industrie, waaronder de luchtvaart, de auto-industrie en de bouw. Het unieke karakter van aluminiumlegeringen en de diverse eigenschappen die ze bieden voor verschillende toepassingen, maken het tot een werkelijk fenomenaal metaal. De diverse toepassingen brengen echter kosten met zich mee, d.w.z. het bewerken van aluminiumlegeringen vereist verschillende bewerkingsoverwegingen, in tegenstelling tot staal.

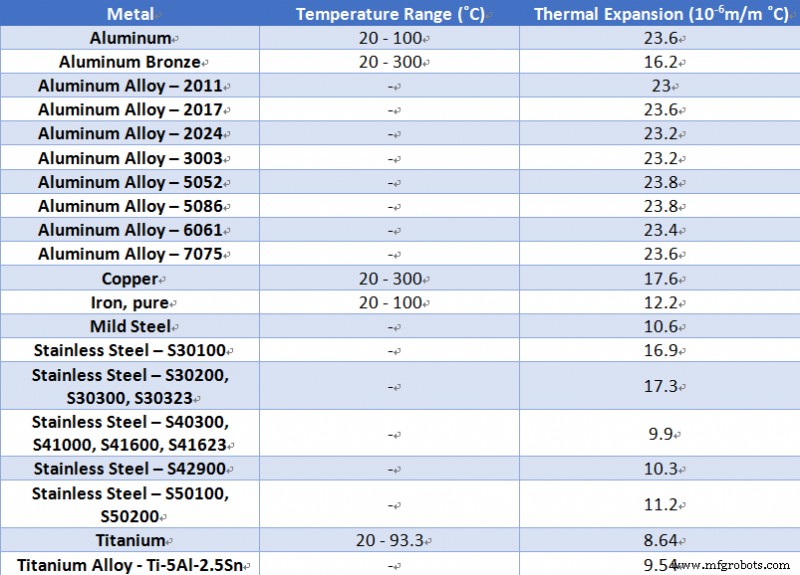

Het belangrijkste dilemma zijn de aanzienlijk hogere waarden van thermische uitzettingscoëfficiënten van aluminiumlegeringen in vergelijking met andere veelgebruikte metalen. Laten we eens kijken naar de vergelijkende waarden van thermische uitzettingscoëfficiënten in de onderstaande tabel.

Op grond van deze tabel kunnen we duidelijk de relatief hogere waarden van thermische uitzettingscoëfficiënten voor aluminium en zijn legeringen waarnemen. Daarom zullen we naarmate het artikel vordert, de essentiële overwegingen bespreken die betrokken zijn bij het bewerken van aluminium.

Dilemma's bij aluminiumbewerking

De bewerking van aluminiumlegeringen wordt geconfronteerd met grote vervormingen bij meerdere bewerkingen, waaronder dunwandige bewerking en smeden. Voordat we verder gaan, is het noodzakelijk om het verschil te begrijpen tussen herstelbare dimensionale veranderingen, plastische vervorming (micro-strain) en dimensionale instabiliteit.

- Herstelbare dimensionale veranderingen zijn tijdsonafhankelijk en voorspelbaar van aard. Het omvat elastische rek, thermische uitzetting en magneto-strictieve rek.

- Plastic vervorming verwijst naar onherstelbare plastische spanningen die tijdsafhankelijk zijn en het gevolg zijn van uitgeoefende spanningen.

- Dimensionale instabiliteit verwijst naar veranderingen in afmetingen als gevolg van interne spanningen. Het verwijst naar metallurgische instabiliteiten, b.v. faseveranderingen, neerslag. Deze vorm van instabiliteit is in afwezigheid van externe krachten.

Twee kern- of primaire mechanismen leiden tot dimensionale instabiliteiten in metalen. De eerste is metallurgische instabiliteit en de tweede is de ontspanning van restspanningen. Laten we verschillende redenen bespreken voor de vervorming van aluminium onderdelen. Deze redenen omvatten materiële aspecten, de vorm van onderdelen, omstandigheden tijdens de productie en de prestaties van de koelvloeistof.

- Vervormingen veroorzaakt door interne spanningen in een blanco

- Vervormingen veroorzaakt door snijkrachten

- Vervormingen als gevolg van warmteafvoer bij snijbewerkingen

- Vervormingen door klemkrachten tijdens machinale bewerkingen

Het is daarom van cruciaal belang om deze vervormingen te beheersen om een hoogwaardige bewerking van aluminiumlegeringen te garanderen. Daarom zullen we in de volgende sectie verschillende maatregelen classificeren en bespreken.

Stappen om vervormingen bij het bewerken van aluminium te verminderen

Met uitgebreide ervaring in de verspanende industrie, laten we u door de belangrijkste stappen leiden om bewerkingsvervormingen specifiek voor aluminiumlegeringen te verminderen. De stappen omvatten technologische aspecten, keuze van CNC-machineapparatuur, het instellen van geschikte machineparameters, gereedschapsselectie, klemmethoden en vereiste vaardigheden van de operator.

Reductie van interne spanningen in het metalen stuk

Zoals eerder besproken, is dimensionale instabiliteit grotendeels afhankelijk van interne spanningen en zijn er geen externe krachten bij betrokken. Om interne spanningen te elimineren, zijn de meest gebruikte methoden voor aluminiumlegeringen trillingsbehandeling en natuurlijke of kunstmatige veroudering van het werkstuk. Volgens het ASM-handboek kunnen drie methoden worden gebruikt om stress te verlichten.

De eerste betreft het gecontroleerd plastisch vervormen van het materiaal door middel van een druk- of trekbelasting. Deze methode is alleen van toepassing op open matrijssmeedstukken. De tweede methode omvat thermische behandelingen zoals behandeling onder nul of koude stabilisatie waarbij het materiaal wordt blootgesteld aan cyclische temperaturen tussen -73 tot 100 graden Celsius. Dit helpt interne spanningen tot wel 25% te verminderen. De laatste aanbevolen methode is het gebruik van uphill-quenching, waarbij de blank wordt gekoeld tot -273 graden Celsius en vervolgens snel wordt verwarmd door een stroom hete stoom.

Verbetering van het snijvermogen van het gereedschap

De juiste keuze van gereedschapsparameters heeft een directe invloed op de kwaliteit van de snijkracht en de hoeveelheid warmteafvoer. Laten we daarom eerst eens kijken naar de belangrijke geometrische parameters, gevolgd door de keuze van de juiste gereedschapsstructuur.

Geometrische parameters

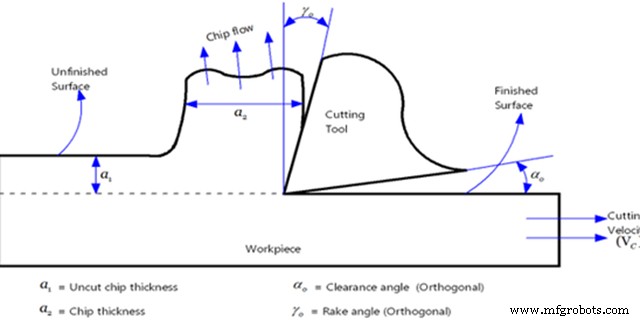

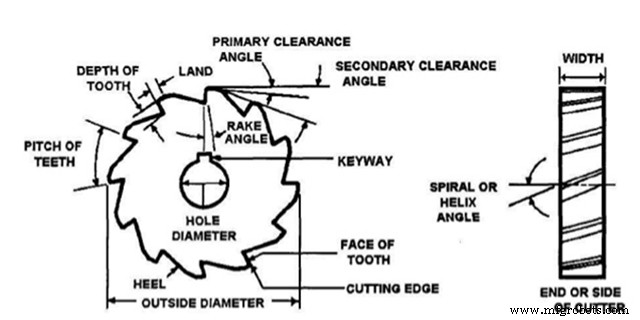

- Gereedschappen voor het bewerken van aluminiumlegeringen moeten goed worden geslepen. Dit zorgt voor meer achter- en zijhellingshoeken. Grotere spaanhoeken moeten worden gebruikt voor gereedschappen die bedoeld zijn voor de finishing touch. Bovendien zijn grotere spaanhoeken ook gunstig voor het bewerken van aluminiumlegeringen die zachter zijn, omdat grotere spaanhoeken scherpere snijkanten van gereedschap betekenen. Kleinere spaanhoeken zijn gunstig voor voorbewerken of diep zagen en hoge voedingen. De hellingshoeken variëren van 0 tot 40 graden en mogen nooit negatief zijn.

- De hoeveelheid rughoek moet altijd groot zijn, omdat dit direct van invloed is op de slijtage van het achtermesoppervlak en de kwaliteit van de oppervlakteafwerking. De rughoek is afhankelijk van de voedingssnelheid en de zaagdiepte. Als er behoefte is aan grof zagen en hoge voedingen, moet de rughoek kleiner zijn. Bij precisie CNC-bewerkingen van aluminium is het echter nodig om elastische vervormingen te verminderen en te zorgen voor minder wrijving tussen de frees en het werkstukoppervlak om een hoge oppervlakteafwerking te verkrijgen. Hiervoor moet de grootte van de rughoek altijd zo groot mogelijk zijn.

- Het is noodzakelijk om het belang van de vrijloophoek voor de goede werking van het gereedschap te begrijpen. Bij een zeer kleine vrijloophoek kan de hiel (zijkant) van het gereedschap tegen het werkstuk wrijven en daardoor warmte afvoeren. Anderzijds zal een grote vrijloophoek ervoor zorgen dat het gereedschap te diep in het werkstuk dringt en klapperen veroorzaakt. Daarom moet de keuze van de vrijloophoek optimaal zijn. In de meeste toepassingen zijn hoeken tussen 6 en 10 graden optimaal.

- Last but not least in geometrische parameters komt de spiraalhoek. Om soepel frezen te garanderen en de freeskracht die nodig is voor een toepassing te verminderen, moet de spiraalhoek zo groot mogelijk zijn.

Verbetering in opspanmethodes voor het werkstuk

Er zijn twee manieren om aluminium werkstukken beter te spannen. Bij dunwandige cilindrische onderdelen veroorzaakt het spannen met drieklauwige zelfcentrerende spankop vervormingen. Daarom is de methode voor het comprimeren van het eindvlak in dit geval handig. Het eindvlak wordt samengedrukt met een afdekplaat en vastgedraaid met een moer. Dit zorgt voor een bevredigende bewerkingsnauwkeurigheid.

De tweede methode is toepasbaar voor dunwandige plaatwerkstukken. Het omvat het gebruik van zuignappen om een gelijkmatige verdeling van de klemkracht samen met de dunne plaat te verkrijgen. Een aanvullende methode is het gebruik van een vloeibaar medium om vervormingen door klemmen te voorkomen. Op het werkstuk kan bijvoorbeeld gesmolten ureum met 3 tot 6% kaliumnitraat worden gegoten. Alcohol of water kan het laatste deel spoelen om ervoor te zorgen dat het vloeibare medium volledig wordt uitgewassen.

Gereedschapsstructuur

- Reductie van het aantal freestanden is belangrijk voor het bewerken van aluminium. Dit komt door de hoge mate van plasticiteit van aluminium, wat resulteert in grotere vervorming tijdens machinale bewerkingen. Aluminiumspanen hebben een kleverig element waardoor ze interfereren met de productie van fijne onderdelen met gewenste toleranties. Door de grotere afstand tussen de snijranden kunnen grotere spanen eruit vallen.

- Het is essentieel om de ruwheid van de snijkant minder dan 0,4 µm te houden en de snijkant te bewerken met de juiste slijpbewerkingen. Dit elimineert alle onnodige bramen, wat uiteindelijk de warmteafvoer en snijvervormingen zal verminderen.

- Gereedschapsvervanging of -revisie moet volgens de normen gebeuren. Daarom, wanneer de oppervlakteruwheid groter is dan 0,2 mm en wanneer de snijtemperatuur hoger is dan 100 graden Celsius, moet het gereedschap worden vervangen of aangevuld.

Tips voor de verspaner

Het belang van de vaardigheden van een verspanende operator kan niet over het hoofd worden gezien. Dit is de reden waarom geloofwaardige CNC-dienstverleners voor aluminiumbewerking een enorm verschil kunnen maken, ondanks het gebruik van dezelfde gereedschaps- en werkstukparameters. Laten we eens kijken waar een operator rekening mee moet houden bij CNC-bewerking van aluminiumlegeringen:

- Een ervaren operator moet voldoende kennis hebben over het berekenen van voedingssnelheden en snelheden. Het bereik van voedingssnelheden en snelheden is veel kleiner voor aluminiumlegeringen dan voor andere materialen. Het snijden van aluminium vereist hoge spilsnelheden, maar de voedingssnelheden zijn afhankelijk van de vereisten. Snellere spilsnelheden zorgen voor bits met een kleinere diameter. Daarom moet een ervaren operator ervaring hebben met het gebruik van geschikte formules voor voedingen en spiltoerentallen die zijn afgestemd op het bewerken van aluminium.

- De bewerking van aluminium vereist een langzame en gestage aanpak. De verleiding om de CNC-machine te programmeren met diepere sneden per gang voor een hogere productiviteit, zou in het geval van aluminium kunnen weerstaan. Het verwijderen van kleverige aluminiumspanen wordt een ontmoedigende taak en het betekent ook een slechte oppervlakteafwerking als gevolg van bramen. Een goede CNC-operator zal altijd geduldig bewegen voor een beter resultaat. Hij/zij zal de juiste berekeningen uitvoeren voor ideale snijdieptes per pas.

- Bijzondere aandacht voor het gebruik van koelvloeistof is noodzakelijk namens de bediener. Bovendien zijn voorbewerking en nabewerking van werkstukken noodzakelijk en moet de operator geduldig en voorzichtig zijn om eventuele kleine gebreken in de afgewerkte onderdelen aan te wijzen om de geloofwaardigheid van een goede verspanende dienstverlener te behouden.

Conclusie

We hopen dat deze uitgebreide maar beknopte gids over het bewerken van aluminium uw technische kennis zal helpen, zodat u de volgende keer dat u een aluminium onderdeel laat machinaal bewerkt, elk aspect van uw leverancier van bewerkingsdiensten technisch zeer effectief kunt bespreken.

CNC machine

- Aluminium aanvallen:een bewerkingsgids

- Bewerking van kleine aluminium onderdelen

- Verschillende methoden voor het vervaardigen van aluminium onderdelen

- Wat is aluminiumbewerking? - Gereedschappen en bewerkingen?

- Verbetering van de bewerkbaarheid van aluminium

- Aluminium vinden voor CNC-bewerking

- Bewerking van aluminiumplaten:beugels, afdichtingen en dorpels

- De bewerkingseigenschappen van 6061 aluminiumkwaliteiten

- Messing versus aluminium bewerken:het voordeel van traditie

- Aluminium voor CNC-bewerking:ken de voordelen, nadelen en legeringen

- Prototyping