3 tips om u te helpen de kosten voor het bewerken van aluminium te verlagen

Je bent een ontwerper die hier kwam om wat geld te besparen in de prototypingfase. Dingen ontwerpen en vervaardigen zijn totaal verschillende kunsten. Ontwerpers mikken op functionaliteit en esthetiek en productie-ingenieurs zijn daarna vertrokken met een onmogelijke geometrie. Nou, de situatie is meestal niet zo slecht. Het onderdeel is maakbaar, maar de kosten kunnen veel hoger zijn dan wanneer het onderdeel oorspronkelijk was ontworpen met betrekking tot de manier waarop het zou worden vervaardigd. Laten we eens kijken naar de CNC-aluminiumonderdelen en proberen de bewerkingskosten van aluminium te verlagen.

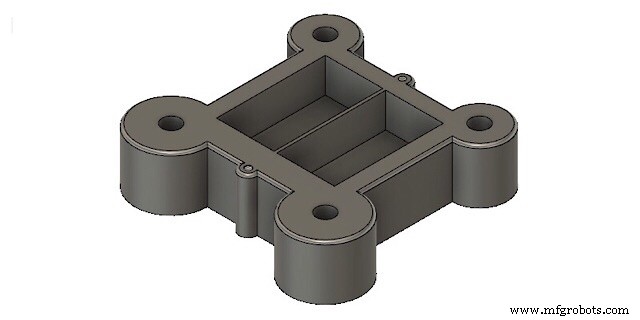

Hier zijn een paar tips die u moet controleren voordat u uw product in de prototypingfase brengt. Ik besloot de tips te illustreren met een behuizingsmodel. Dit zou een eenvoudig apparaat moeten zijn, waarbij een paneel in het vierkante gat wordt gestoken en het apparaat met 4 schroeven wordt gemonteerd. De foto staat hieronder.

Tip 1. Controleer de gaten

Eerst. Lang inrijgen

Er bestaat een algemene misvatting dat hoe langer de schroefdraad en de schroef, hoe sterker deze vasthoudt. Nou, dat is helemaal fout. Als je een krachtberekening maakt, zie je dat alleen de eerste twee of drie tanden van de draad 80% van de kracht weerstaan. Wat betekent het? Het betekent dat het niet nodig is om die lange gaten voor lange bouten te maken.

Ten tweede. Blinde gaten

Als het gat blind is en voorzien is van schroefdraad, laat dan wat ruimte vrij van draad in de buurt van de bodem van het gat. Minstens meer dan twee plaatsen. Het punt hiervoor is dat het inrijginstrument 2 zones heeft. De eerste is voor "insnijden". De initiële diameter van het instrument is hetzelfde als de binnendiameter van de draad en groeit geleidelijk naar de buitendiameter zodat het instrument bij elke draai een beetje meer snijdt. De tweede zone is voor kalibratie. Het maakt de draad nauwkeuriger. Het instrument heeft dus wat meer ruimte nodig om de laatste windingen van de draad volledig af te snijden.

Ten derde. Zoek naar diepe gaten

De algemene richtlijn is om het niet veel meer dan 3 diameters in lengte te houden. De reden is dat hoe dieper het gat, hoe langer de boor. Langere boren zijn minder stijf, zullen sneller van de as afwijken en resulteren in een gat van lage kwaliteit. Voor dergelijke gaten wordt echter de zogenaamde kanonboor gebruikt. Het kan gaten van vrijwel elke lengte maken, maar het zal je meer kosten als je het moet gebruiken. Dus als je diepe gaten in je deel hebt, is het misschien de moeite waard om ernaar te kijken. Overweeg bijvoorbeeld om de diameter te vergroten als dat mogelijk is. Alleen voor het prototype. Hiermee kunt u speciale instrumenten vermijden, maar het onderdeel kan zijn belangrijkste functionele kenmerken behouden.

Tip 2. Controleer de zakken

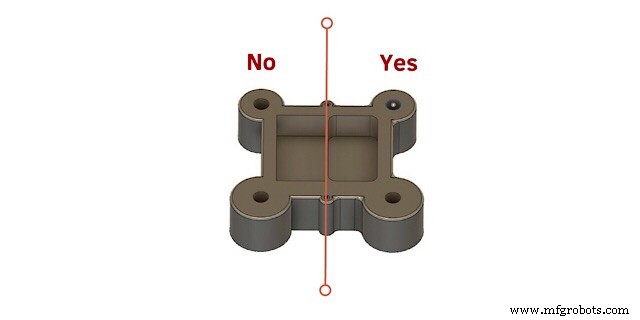

Eerst. hoeken van 90 graden

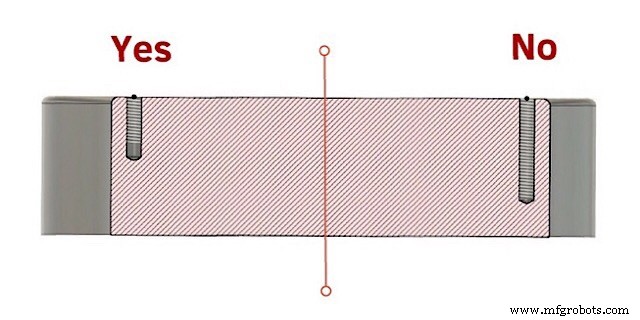

Mensen ontwerpen onderdelen met zakken. Die zakken hebben hoeken van 90 graden. Maar de meeste onderdelen in prototypetechnologie worden machinaal bewerkt met behulp van CNC-freescentra. Dit houdt in dat het onderdeel wordt gemaakt door met een cilindrisch ronddraaiend instrument spaanders uit de voorraad te snijden. Dus, hoe kan het een hoek van 90 graden maken in een beperkte ruimte? Het antwoord is:dat kan niet. Om aan het ontwerp te voldoen, moet de fabrikant de vormmachine gebruiken en de filet afsnijden. In veel gevallen heb je deze hoek niet nodig. Laat de filet maar staan. Het vormgeven ervan is een hele extra onnodige handeling.

Natuurlijk zijn er gevallen waarin u een overeenkomstig onderdeel in de sleuf moet plaatsen. Maar misschien moet u overwegen om dezelfde filets te maken op het deel dat wordt ingevoegd? Het maken ervan maakt het CNC-programma niet moeilijker of langer. Als dit geen optie is, oké. Maak een cilindrische uitsparing (zie afbeelding) van minimaal 1/3 van de zakdiepte. Het laat de fabrikant het onderdeel op een frees verwerken en het bijbehorende vierkante onderdeel past nog steeds.

Ten tweede. Vermijd diepe zakken

Ha, dit was mijn fout toen ik begon met bewerken. Ik was bezig met een groot turbineblad en moest een stuk van het vleugelprofiel bewerken. De voorraad die ik koos was echter te klein, dus de mallen werden precies op de grens van het vleugelprofiel bevestigd. Vanwege zijn grootte en kromming was de zak in het midden ervan vrij diep en aangezien ik nergens anders kon bewegen dan binnen de omtrek van het vleugelprofiel, of mijn spil zou de mallen raken en het zou een catastrofe zijn, moest ik kiezen een 150 mm lange 10 mm molen. Als ik de zaagdiepte op meer dan 0,3 mm instel, knapt hij gewoon als een takje. Ik ben er twee of drie kwijtgeraakt bij het frezen van die vleugelprofielen. Dus de moraal is. Probeer kleine en diepe zakken te vermijden. Wees anders klaar om wat instrumenten te kopen en te verliezen.

Ten derde. Vermijd dunne muren

Dunne muren zijn de vijand van elke fabrikant. Bij het bewerken komt veel kracht en warmte kijken. Dunne muren worden hierdoor echt beschadigd, dus als je wat uitgedunde elementen hebt om veel gewicht te vermijden, maak ze dan dikker en boor er in plaats daarvan wat gaten in. Of laat dunne muren dikker worden naarmate ze dichter bij de basis komen.

Tip 3. Controleer de onderdeelvereisten

Veel ontwerpers denken dat hoe nauwkeuriger het onderdeel is of hoe fijner de oppervlakteafwerking, hoe beter. Dit is een grote misvatting. Natuurlijk zien geslepen en gepolijste onderdelen er geweldig uit, glanzend en zijn ze niet zo gevoelig voor corrosie, maar het vervaardigen ervan is een lang en kostbaar proces. Dit is de reden waarom onderdeeltoleranties en oppervlakteafwerkingen worden gedifferentieerd.

Eerst. Controleer de oppervlakteafwerking

In de fabricagetechniek zijn alle onderdeeloppervlakken onderverdeeld in twee categorieën. Functioneel en secundair. Functionele oppervlakken bepalen de werking van het onderdeel in het mechanisme, bijvoorbeeld het binnenste centrale gat van het autowiel is een functioneel oppervlak omdat het op het chassis is gemonteerd. Die oppervlakken zijn meestal de meest precieze en fijne oppervlakken van het onderdeel. Dat is logisch. Ze zijn bestand tegen alle belastingen en doen al het werk.

Secundaire oppervlakken daarentegen dienen als bemiddelaar tussen de functionele oppervlakken of zijn nodig voor de sterkte van het onderdeel (ze voegen dikte toe). Daarom heeft het geen zin om alle oppervlakken fijn te maken. U betaalt gewoon 5 keer meer voor uw deel.

Ten tweede. Controleer de toleranties

Het verhaal hier is dus hetzelfde. Waarom de moeite nemen om alle oppervlakken te slijpen en af te werken met een precisie van 0,005 mm als ze dat voordeel niet willen benutten. Bepaal bij het ontwerpen van een onderdeel eerst de functionele oppervlakken en focus daarop.

Tot slot

Er zijn miljoenen tips om de bewerkingskosten te verlagen. Sommige hebben betrekking op de juiste positionering van de afmetingen in de onderdeeltekening, andere hebben betrekking op het kiezen of creëren van oppervlakken om het onderdeel te fixeren. Er zijn methoden om de bewerking te verbeteren zonder het ontwerp te wijzigen en een heleboel andere complexe maatregelen. De persoon die het product ontwerpt, hoeft ze echter niet te kennen. Een productie-ingenieur moet. Maar je werkt voor een outsourcingbedrijf, dus je moet op zijn minst een deel van zijn werk in de ontwerpfase opnemen. Door deze tips te volgen, verkort u de bewerkingstijd van uw prototype aanzienlijk.

CNC machine

- Aan de slag in de wereld van CNC-plasmasnijden - deel 5

- 14 bewezen ontwerptips om de kosten van CNC-bewerking te verlagen

- Factoren die van invloed zijn op de CNC-bewerkingskosten

- 7 manieren om vervorming van onderdelen bij CNC-bewerking van aluminium te voorkomen

- Verbetering van de bewerkbaarheid van aluminium

- Tips voor CNC-bewerking van titanium:ruimtevaart en meer

- De kosten van CNC-bewerking

- De bewerkingseigenschappen van 6061 aluminiumkwaliteiten

- Messing versus aluminium bewerken:het voordeel van traditie

- Hoe de kosten van CNC-bewerkingsonderdelen te verlagen?

- Precisie CNC-bewerking:wat beïnvloedt de kosten?