Wat is uitvaltijd? Een obstakel op weg naar perfecte systeembeschikbaarheid

Of het nu een laptop, een transportband, een mijnbouwtruck of een server op het hoofdkantoor van Netflix is, machines zijn een integraal onderdeel geworden van hoe we werken en leven. Als ze downtime ervaren, kun je er zeker van zijn dat iemand, ergens, daar niet blij mee is.

In de volgende paragrafen bespreken we de ins en outs van downtime:wat is het, wat veroorzaakt het en hoe kun je het beheren.

Wat is uitvaltijd?

Simpel gezegd, downtime verwijst naar een periode waarin een systeem niet beschikbaar is.

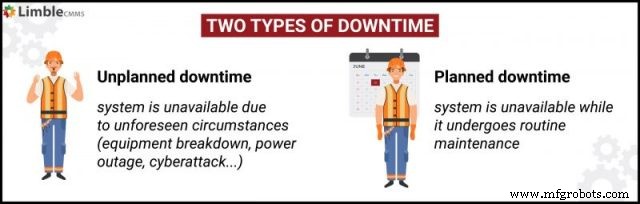

Downtime kan gepland of ongepland zijn:

- Ongeplande uitvaltijd is precies hoe het klinkt:tijd die verloren gaat door onvoorziene omstandigheden. Onverwachte uitval van apparatuur is de meest voorkomende oorzaak van ongeplande uitvaltijd.

- Geplande uitvaltijd is veel constructiever, opzettelijker en verjongend. Het is de noodzakelijke "vrije tijd" die onze systemen en apparatuur in beslag nemen terwijl ze routinematig onderhoud ondergaan.

Wat in beide scenario's gebruikelijk is, is dat apparatuur gedurende een bepaalde periode niet beschikbaar is om te worden gebruikt voor de beoogde functie.

Downtime beïnvloedt veel verschillende industrieën financieel, sociaal en operationeel. Goede voorbeelden komen uit de industriële sector en de IT-industrie waar stilstand tot grote winstverliezen kan leiden.

Wat betekent uitvaltijd in de productie?

Fabrikanten (en leiders in andere sectoren met veel activa) vechten al zo lang als ze bestaan tegen uitval van apparatuur. En geen wonder. Als machines niet beschikbaar zijn, wordt er die dag niet gewerkt.

Naast de negatieve gevolgen voor het genereren van inkomsten, kan uitvaltijd ook onze relaties en contracten met partnerbedrijven verstoren vanwege de belemmerde stroom van input en output.

Organisaties gebruiken vaak meetinstrumenten zoals Mean Time To Repair (MTTR) en Mean Time Between Failure (MTBF) om uitvaltijd op te sporen en de effectiviteit van uitgevoerde onderhoudswerkzaamheden in te schatten. MTTR is geen perfecte maatstaf, maar kan informatief zijn als het wordt beschouwd als een van de downtimefactoren.

Er zijn veel oorzaken van uitval van apparatuur en een paar slimme manieren om ze te voorkomen en te beheersen. Die bespreken we verderop in het artikel.

Wat betekent downtime in IT?

In de informatietechnologie-industrie is de definitie van downtime de tijd gedurende welke een IT-systeem offline is of niet operationeel is. Netwerkstoringen en -storingen die leiden tot productiviteitsverlies, verlies van inkomsten en hoge herstelkosten zijn de redenen waarom het grootste deel van de netwerkdowntime wordt gecompenseerd.

De gemiddelde kosten van netwerkuitval worden geschat op $ 300k per uur. Dat zijn een heleboel redenen om deze tijd tot een minimum te beperken.

Het niet beschikbaar zijn van de server kan te wijten zijn aan shutdowns voor onderhoud en software-upgrades, apparatuurstoringen of zelfs door externe factoren zoals stroomuitval of cyberbeveiligingsaanvallen.

De relatie tussen uitvaltijd en beschikbaarheid

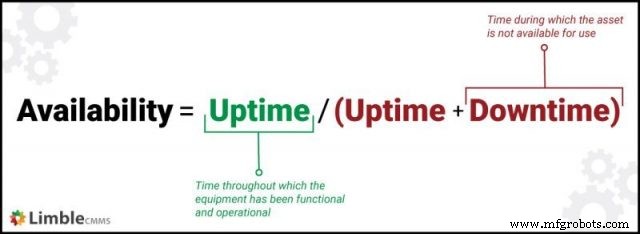

Beschikbaarheid meet de waarschijnlijkheid dat een apparaat beschikbaar is wanneer dat nodig is. Met andere woorden, het laat zien hoe groot de kans is dat een apparaat volledig operationeel is tijdens de beoogde werkuren.

Er wordt gezegd dat een apparaat beschikbaar is als het:

- Operationeel (niet uit voor reparatie en onderhoud)

- Werken in een verwacht tempo (het kan bijvoorbeeld de verwachte output leveren)

- Functioneel op het moment dat het nodig is (bijv. wanneer de dienst begint en de machinist achter het stuur zit)

Het is onmogelijk om de systeembeschikbaarheid te berekenen zonder te weten hoeveel downtime het systeem heeft ervaren.

Beschikbaarheid wordt verkregen door uptime te delen door de totale som van uptime en downtime:

Meest voorkomende oorzaken van uitval van apparatuur

Om apparatuurstoringen en ongeplande uitvaltijd tegen te gaan, is het belangrijk om te begrijpen waarom ze zich in de eerste plaats voordoen. U hoeft niet voor elk defect aan apparatuur een oorzaakanalyse uit te voeren. Sommige oorzaken zijn vrij duidelijk.

Onjuiste bewerkingen

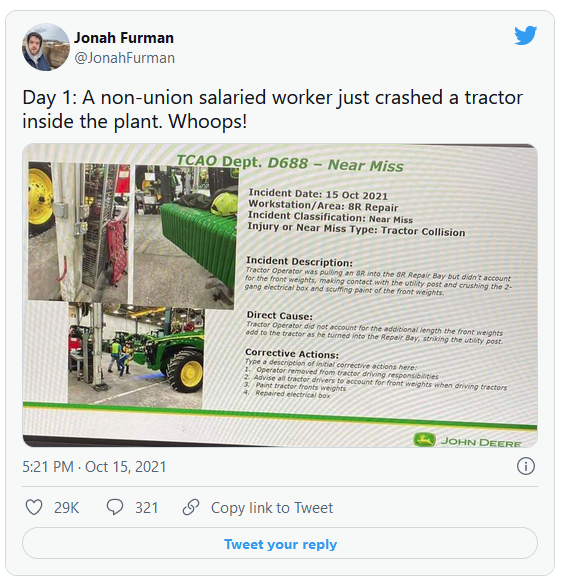

Bedieningsfouten zijn een van de meest voorkomende oorzaken van uitval van apparatuur.

Onjuiste training (of het ontbreken daarvan) zal vroeg of laat resulteren in oneigenlijk gebruik van het actief. De extra druk tijdens noodsituaties of deadlines kan veel operators ook tot wanbeheer van apparatuur leiden.

Evenzo is de kans groter dat een bediener van een apparatuur die niet voldoende is opgeleid voor het werken aan een bepaalde machine en eraan moet werken vanwege een tekort aan personeel of onverwachte afwezigheden, een gevaar vormt voor zichzelf, hun omgeving en de apparatuur die ze gebruiken. gebruik makend van. John Deere ondervond dit exacte probleem slechts een paar dagen geleden.

Gebrek aan preventief onderhoud

Het is gemakkelijk om preventief onderhoud uit het oog te verliezen als alles goed draait. Zeker als de werkdruk overweldigend is en het personeel tekort komt.

Maar vroege tekenen van apparatuurstoringen kunnen uiterst subtiel zijn en gemakkelijk over het hoofd worden gezien.

Voordat u het weet, ervaart u downtime zonder tijd over te hebben. Om dit te bestrijden, moeten onderhoudsteams het falen van apparatuur begrijpen en preventieve maatregelen nemen.

Het Amerikaanse ministerie van Energie schat dat preventieve onderhoudsmaatregelen kunnen leiden tot:

- Tot 30% verlaging van onderhoudskosten

- 35%-45% minder storingen

- Tot 75% toename in uptime

Hoewel preventief onderhoud een no-brainer is, moeten zelfs goede dingen met mate worden genomen.

Overmatig onderhoud doen

Voor sommige preventieve onderhoudstaken moet de apparatuur worden stilgelegd en (gedeeltelijk) gedemonteerd. Als u dat vaker doet dan echt nodig is, loopt u onnodige geplande uren downtime op.

Dat is niet alles. Elke keer dat een apparaat wordt geopend voor onderhoud, wordt het blootgesteld aan een groot aantal risico's - beschadiging van gevoelige componenten tijdens vervanging, elektrische draden die niet goed zijn aangesloten, schroeven die niet goed worden vastgedraaid, enz. Na verloop van tijd kunnen deze risico's oplopen tot drijf de apparatuur tot een storing.

De recente uitval van Facebook kan als goed voorbeeld dienen. "Tijdens onderhoud is een opdracht uitgevoerd om de wereldwijde backbone-capaciteit te beoordelen, en die opdracht heeft per ongeluk alle datacenters van Facebook losgekoppeld. ” Hoewel we er niet aan twijfelen dat het onderhoud adequaat was gepland, illustreert dit hoe alle onderhoudsacties een inherent risico met zich meebrengen.

Samenvattend kan het uitvoeren van te veel onderhoud:

- Verhoog uw onderhoudskosten

- Beschadig je apparatuur

- Verspil kostbare tijd van technici

- Gebruik te veel voorraad

Het goede nieuws is dat overmatig onderhoud eenvoudig kan worden voorkomen door slimme onderhoudsschema's te maken met behulp van moderne CMMS-software.

Gebrek aan een betrouwbaarheidscultuur

Wanneer werknemers het moeilijk hebben, snijden ze vaak de bochten en passen ze snelle oplossingen toe op zowel grote als kleine problemen. Vaak worden ze hiertoe gedwongen vanwege het pure gebrek aan middelen en de druk om ervoor te zorgen dat er zo min mogelijk uitvaltijd is.

Als organisaties deze blijven tolereren en geen middelen bieden om het probleem te verhelpen, is het een beetje hypocriet om proactiviteit en betrouwbaarheid van hun personeel te verwachten.

Hoe u geplande uitvaltijd kunt verminderen

Hoewel geplande uitvaltijd noodzakelijk is, moet elk bedrijf een gezamenlijke inspanning leveren om ervoor te zorgen dat deze tijd niet wordt verspild. Waar mogelijk moet geplande uitvaltijd worden gepland rond werkuren en productieschema's.

Geplande uitvaltijd verkorten door standaardisatie en training

Het is de menselijke natuur dat wanneer twee mensen dezelfde taak uitvoeren, ze het niet met dezelfde efficiëntie zullen doen. Standard Operating Procedures (SOP's) zijn ontwikkeld om het contrast in de prestaties van verschillende technici die hetzelfde werk doen te verminderen.

via GIPHY

Dit betekent natuurlijk heel weinig als ze niet weten wat ze in de eerste plaats doen. Voorkom dat door een sterk training- en onboardingprogramma voor onderhoudspersoneel op te zetten.

Overmatig onderhoud tegengaan

Onderhoudsplanners vragen zich vaak af wat het minste geplande onderhoud is dat ze kunnen uitvoeren om activa gezond en functioneel te houden.

De eenvoudigste manier om overmatig onderhoud tegen te gaan, is door een CMMS zoals Limble te gebruiken om onderhoudswerkzaamheden aan een asset te plannen en de effectiviteit van dat werk te volgen. Toekomstige schema's kunnen worden geoptimaliseerd op basis van activageschiedenis en onderhoudslogboeken.

Om onnodig onderhoudswerk echt te elimineren, zullen organisaties moeten investeren in conditiebewakingssensoren en technologieën zoals voorspellend onderhoud.

CMMS gebruiken om geplande downtime te organiseren

Moderne cloudgebaseerde CMMS-systemen kunnen enorm handig zijn als het gaat om het ophalen van onderhoudsgegevens en procesautomatisering. Ze kunnen u helpen bij het plannen van preventief werk, rekening houdend met de werklast van technici, de beschikbaarheid van reserveonderdelen en gereedschappen en de botsing met productieschema's.

Maar wacht, er is meer!

Als u toegang hebt tot Limble CMMS, kunt u onze aangepaste taakbuilder gebruiken om standaardprocedures en onderhoudschecklists te maken en op te slaan. In combinatie met directe toegang tot onderhoudslogboeken voor apparatuur, richtlijnen voor probleemoplossing, veiligheidscontrolelijsten en onderhoudshandleidingen, kunnen technici al deze middelen gebruiken om hun werk aanzienlijk te versnellen en de bedrijfscontinuïteit te waarborgen.

Hoe sneller ze klaar zijn, hoe eerder het activum klaar en beschikbaar is.

Hoe ongeplande uitvaltijd te verminderen

Uit een ISA-onderzoek naar de kosten van uitvaltijd blijkt dat elke fabriek tussen de 5% en 20% van zijn inkomen verliest door productiviteitsverlies door ongeplande stilstand. Het corrigeren en verkorten van uw ongeplande uitvaltijd kan wonderen doen voor uw bedrijf.

Focus op preventief onderhoud

Moeten we nog een keer gaan en uitleggen hoe belangrijk het is om proactief te zijn? Wij hopen van niet. Als u last heeft van veel uitvaltijd, ontwikkel dan preventieve onderhoudsplannen voor problematische apparatuur. Dit zou je op het goede spoor moeten zetten.

Back-upapparatuur voor kritieke operaties

In de productie kan back-upapparatuur voor kritieke operaties uiterst nuttig zijn bij het elimineren van overtollige downtime of inactieve tijd. Een grondige analyse van eerdere voorbeelden van downtime-gebeurtenissen kan helpen bepalen welke bewerkingen vatbaarder zijn voor storingen.

Een vervanging hebben die je gewoon kunt aansluiten terwijl je het probleem aan het oplossen bent, is een uitkomst - zij het een erg dure.

Koop en gebruik machines die fouttoleranter zijn

Sommige apparaten zijn betrouwbaarder dan andere. Moderne apparatuur moet worden gebouwd met fouttolerantie in het achterhoofd. Het gebruik van dergelijke apparatuur leidt standaard tot minder uitvaltijd en geeft onderhoudsteams meer tijd om te reageren.

Nogmaals, dergelijke apparatuur heeft een prijs. Iedereen die zich echter bezighoudt met het kopen van machines, moet zich in de eerste plaats bezighouden met de effectiviteit op de lange termijn. Apparatuur die gemakkelijker te onderhouden is en minder snel defect zal raken, is vaak kosteneffectiever, zelfs als de initiële kosten u de stuipen op het lijf jagen.

Ontwikkelen noodonderhoudsprocedures

Uitval van apparatuur op uw productievloer kunt u nooit volledig elimineren. En dat is niet het einde van de wereld. Het betekent echter wel dat u een bekwaam team en procedures moet hebben om noodonderhoud af te handelen.

Betrek machinebedieners bij reparatie en onderhoud

Autonoom onderhoud is een benadering waarbij machinebedieners worden opgeleid om verantwoordelijkheid te nemen voor basisonderhoudstaken zoals schoonmaken, veiligheidscontroles, visuele inspecties en olieverversing.

Het voordeel van deze aanpak is drievoudig:

- Operators hebben meer eigendom van de apparatuur, wat betekent dat ze meer verantwoordelijk zijn bij het gebruik ervan.

- Je vergroot de kans dat apparatuurproblemen vroegtijdig worden opgemerkt.

- Dit maakt ander onderhoudspersoneel vrij om zich te concentreren op complexere onderhoudswerkzaamheden.

Elk van deze punten draagt tot op zekere hoogte bij aan een algehele vermindering van de totale uitvaltijd en verbetert het gebruik van activa.

Het is tijd om aan het werk te gaan

Overmatige uitvaltijd stopt niet vanzelf. Het moet beheerd worden.

In het geval van ongeplande stilstand, moet u de oorzaak achterhalen en preventieve maatregelen nemen. Met pleisteroplossingen kom je maar zo ver.

Geplande downtime is een beetje anders. Het is noodzakelijk. Dat betekent echter niet dat het op elk moment kan worden gepland. Gebruik indien mogelijk CMMS en voorspellende analyses om geplande uitvaltijd te plannen, organiseren en uitvoeren.

Als een gecentraliseerd digitaal onderhoudsplatform heeft Limble CMMS alles wat je nodig hebt om georganiseerd te blijven en uitval van apparatuur te beheren. Als je geïnteresseerd bent om te leren hoe, plan een demo of start een gratis proefperiode.

Onderhoud en reparatie van apparatuur

- Wat is afschrijving van apparatuur? De gebruiksduur van activa berekenen

- Nordson-programma's verminderen onderhoud, uitvaltijd, TCO

- Inzicht in onderhoudsstatistieken:systeembeschikbaarheid

- 8 manieren om downtime te voorkomen en toch geld te besparen

- Tips om de kosten van hydraulische stilstand te verminderen

- Wat is een ventilatiesysteem?

- Wat is een mechanische ruimte?

- Wat zijn gele goederen?

- Wat te doen met uw gebruikte apparatuur

- Welke apparatuur moet ik huren? Rupsbanden of wielen?

- Geautomatiseerde verpakkingssysteemintegrators