Wat u moet weten over bewerkingstolerantie

Wat is tolerantie?

Bewerkingstolerantie, ook wel maatnauwkeurigheid genoemd, is de acceptabele hoeveelheid variatie in de grootte van een onderdeel. Dit wordt uitgedrukt als de maximale en minimale afmetingen van het onderdeel. Als de afmeting van het onderdeel binnen deze limieten valt, wordt het onderdeel geacht binnen het tolerantiebereik te vallen. Als de afmetingen van de onderdelen deze limieten overschrijden, overschrijden de onderdelen aanvaardbare toleranties en worden ze als onbruikbaar beschouwd.

Met betrekking tot CNC-bewerkingen worden toleranties in twee verschillende contexten gebruikt:in termen van CNC-machine en in termen van CNC-bewerkingsontwerp.

In een CNC-machine verwijst tolerantie naar de maatnauwkeurigheid die de machine kan bereiken bij het bewerken van onderdelen. CNC-machines zijn zeer nauwkeurig en sommige machines kunnen een nauwkeurigheid van ± 0,0025 mm produceren. De toleranties van verschillende CNC-machines zijn echter verschillend en worden meestal gespecificeerd door de fabrikant. 0,02 mm is bijvoorbeeld een typische gemiddelde tolerantie. Leveranciers van CNC-bewerkingscentra kunnen de tolerantie van de machine aanpassen aan de tolerantie die door de klant is opgegeven.

Bij ontwerp en fabricage is tolerantie het acceptabele bereik van maatveranderingen van het onderdeel, waardoor het onderdeel nog steeds volledig kan functioneren. De tolerantie wordt bepaald door de ontwerper en is gebaseerd op de functie, toepassing en vorm van het onderdeel.

Tolerantietypes

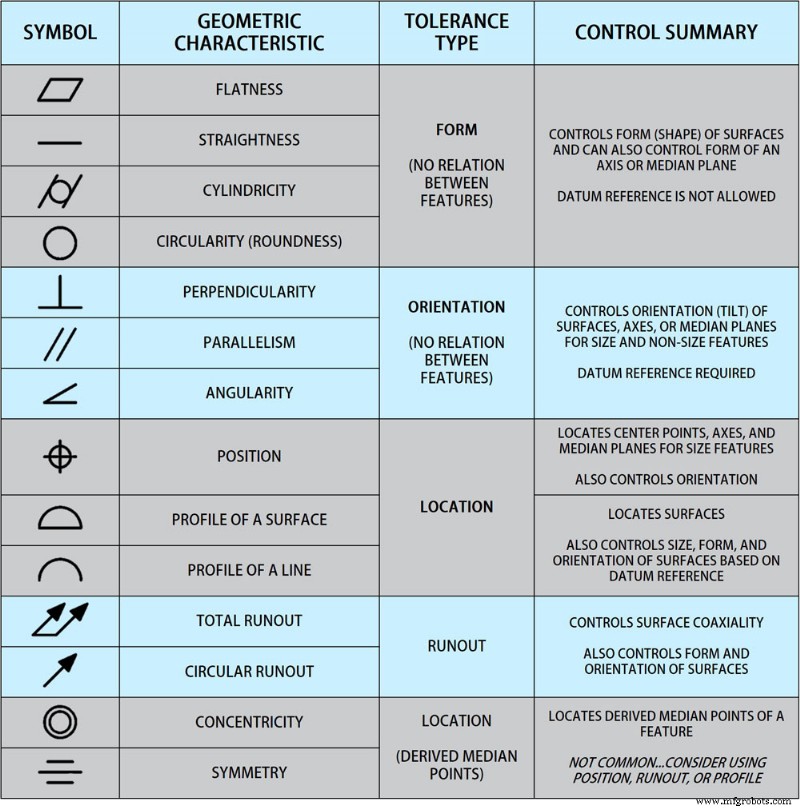

G eometrische T tolerantie

Het geeft niet alleen de afmeting en tolerantie van een onderdeel, maar specificeert ook het exacte geometrische kenmerk van het onderdeel waarop de tolerantie van toepassing is, zoals vlakheid, rondheid, cilindriteit, rechtheid, profiel, enz. Het is de tolerantie van de geometrische vorm van de gemeten element, dat wil zeggen de nauwkeurigheid van de geometrische vorm. Er is geen fout in de verwijzing en het is een onafhankelijke fout.

Dimensionale T tolerantie

Maattolerantie houdt in dat in het fabricageproces van onderdelen, door factoren als bewerking of meting, er na voltooiing altijd een bepaalde fout in de werkelijke maat zit. Om de uitwisselbaarheid van onderdelen te garanderen, moet de werkelijke grootte van de onderdelen binnen het toegestane variatiebereik worden gecontroleerd. Deze toegestane maatvariatie wordt de maattolerantie genoemd.

De bovengrens specificeert de maximaal aanvaardbare afmeting terwijl de ondergrens de minimaal aanvaardbare afmeting specificeert. Elke waarde tussen deze twee is acceptabel. Bij dezelfde basismaat geldt:hoe kleiner de maattolerantie, hoe hoger de maatnauwkeurigheid.

O oriëntatietolerantie

Oriëntatietolerantie is de totale hoeveelheid toegestane verandering in de richting van het werkelijke referentie-element ten opzichte van de referentie, inclusief parallelliteit, loodrechtheid en hoekigheid.

Parallelliteit (∥) wordt gebruikt om de eis te regelen dat de richting van het gemeten element (vlak of rechte lijn) op het onderdeel afwijkt van het referentie-element (vlak of rechte lijn) met 0°, dat wil zeggen dat het gemeten element nodig is om gelijke afstand van de referentie.

Loodrechtheid (⊥) wordt gebruikt om de eis te regelen dat de richting van het gemeten element (vlak of rechte lijn) op het onderdeel 90° afwijkt van het referentie-element (vlak of rechte lijn), dat wil zeggen dat het gemeten element nodig is om 90° ten opzichte van de referentie zijn.

Hoekigheid (∠) wordt gebruikt om de mate van afwijking van het gemeten element (vlak of rechte lijn) van het referentie-element (vlak of rechte lijn) vanuit een bepaalde hoek (0°-90°) op het onderdeel te regelen, dat wil zeggen, het gemeten element is vereist Maak een bepaalde hoek met de referentie (behalve 90°).

Locatie T tolerantie

Locatietolerantie verwijst naar het totale aantal wijzigingen dat door de gekoppelde elementen aan de datumpositie is toegestaan. De zone van de positioneringstolerantiezone ten opzichte van het referentiepunt ligt vast. De locatietolerantiezone regelt niet alleen de positiefout van het gemeten element, maar regelt ook de richtingsfout en vormfout van het gemeten element.

Locatietolerantie omvat drie typen:concentriciteit, symmetrie en positie.

Concentriciteitstolerantie wordt gebruikt om de coaxialiteitsfout van de gemeten as van het asdeel ten opzichte van de referentieas te regelen.

De symmetrietolerantie wordt gebruikt om de coplanariteit (of collineaire) fout van het gemeten middenvlak (of as) van het element ten opzichte van het referentiemiddenvlak (of as) te regelen.

De positietolerantie wordt gebruikt om de positiefout van het gemeten element (punt, lijn, oppervlak) ten opzichte van de referentie te regelen. De positiefout kan worden onderverdeeld in drie soorten:gegeven één richting, gegeven twee richtingen, en elke richting, de laatste wordt het meest gebruikt.

Uitvoeren – buiten tolerantie

Het kan worden onderverdeeld in ronde uitloop en volledige uitloop.

Ronde uitloop:verwijst naar het maximale aflezingsverschil gemeten door de indicator in de gespecificeerde richting wanneer het werkelijke te meten oppervlak rond de referentie-as draait zonder axiale beweging.

Volledige uitloop:verwijst naar de rotatie van het gemeten werkelijke oppervlak rond de referentie-as zonder axiale beweging, terwijl de indicator evenwijdig aan of loodrecht op de referentie-as beweegt. Het maximale leesverschil gemeten door de indicator tijdens het hele proces.

Het belang van tolerantie

Hoewel standaardtoleranties kunnen worden opgegeven voor niet-tolerante afmetingen, gebruiken veel fabrikanten deze niet. Veel fabrikanten kunnen pas onderdelen gaan produceren als de ingenieur alle functies met toleranties definieert. Dit komt omdat de fabrikant geen referentiekader heeft om te begrijpen hoe een onderdeel zal interageren met andere onderdelen.

Door gebrek aan informatie kennen fabrikanten het belang van specifieke afmetingen voor het uiteindelijke ontwerp niet. Er is geen manier om de productie te starten.

Afhankelijk van het feit of er toleranties zijn, kunnen er de volgende mogelijkheden zijn:

Toleranties worden verstrekt:nadat de toleranties zijn verstrekt, kan de fabrikant onmiddellijk na ontvangst van het ontwerp beginnen met de verwerking van onderdelen en de vereiste maatlimieten kennen. Dit kan de kosten minimaliseren en de doorlooptijd verkorten.

Er worden geen toleranties geboden en fabrikanten weigeren te produceren:Sommige fabrikanten werken niet aan onderdelen zonder toleranties te bieden om de klanttevredenheid te garanderen en de herproductiekosten te verlagen. Hoewel dit de doorlooptijd kan verlengen, kan het de potentiële herstructureringskosten van technici besparen.

Er wordt geen tolerantie gegeven en de fabrikant zal doorgaan met de productie:in dit geval begrijpt de fabrikant de ondergrens van het ontwerp niet, dus een standaardtolerantie van bijvoorbeeld ± 0,005 kan op het onderdeel worden toegepast. Dit betekent dat de diameter 0,005 inch kleiner kan zijn dan de gespecificeerde diameter, of 0,005 inch groter dan de gespecificeerde diameter. Als de door de monteur ontworpen diameter 0,005 inch kleiner is dan de vereiste diameter, kan het onderdeel niet op de as worden geïnstalleerd en moet het opnieuw worden afgesteld of zelfs worden gereproduceerd. Het verspilt enorm de tijd van de ontwerper en de leverancier en de kosten, het kan ook projectvertragingen veroorzaken.

Het correct gebruiken van toleranties betekent dat uw onderdelen passen, of het nu een glijdende pasvorm of een perspassing is. Als u onderdelen maakt die compatibel zijn met andere componenten, moet u absoluut uw toleranties definiëren. Zelfs een kleine verkeerde meting of variatie in maat maakt uw product functioneel onbruikbaar of incompatibel.

Als u onnodig krappe toleranties gebruikt, maakt dat het onderdeel duurder om te produceren. Er is geen reden om een tolerantie van +/- 0,0002 toe te passen wanneer een +/- 0,002 goed zal werken.

Factoren die de bewerkingstolerantie beïnvloeden

Er zijn veel factoren waarmee rekening moet worden gehouden bij het bepalen van toleranties. Deze omvatten:

Materialen:

Materialen gedragen zich anders onder druk en sommige materialen zijn gemakkelijker te verwerken dan andere. Bij het bepalen van toleranties moet met deze materiaaleigenschappen rekening worden gehouden.

Door de abrasiviteit van de materialen zullen deze materialen bijvoorbeeld de ontwerptoleranties beïnvloeden wanneer ze de snijmachine verslijten.

Hardheid en stijfheid:Over het algemeen geldt dat hoe zachter een materiaal is, hoe moeilijker het is om een bepaalde tolerantie aan te houden omdat het materiaal buigt tijdens het snijden. Kunststoffen zoals nylon, HDPE en PEEK houden mogelijk niet zo krappe toleranties als staal of aluminium zonder speciale gereedschapsoverwegingen.

Thermische stabiliteit:Sommige niet-metalen materialen, met name kunststoffen, vervormen bij verhitting. Dit beperkt de acceptabele soorten bewerkingsprocessen en beïnvloedt de onderdeeltoleranties.

Het is ook belangrijk om te overwegen welk materiaal te gebruiken bij het kiezen van bepaalde verwerkingsprocessen, omdat sommige materialen niet compatibel zijn met bepaalde verwerkingsprocessen, zoals EDM niet-geleidende materialen kan verwerken.

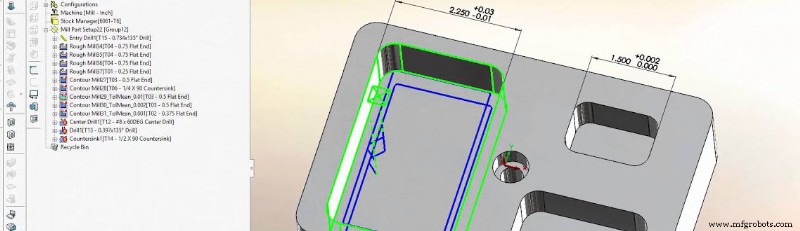

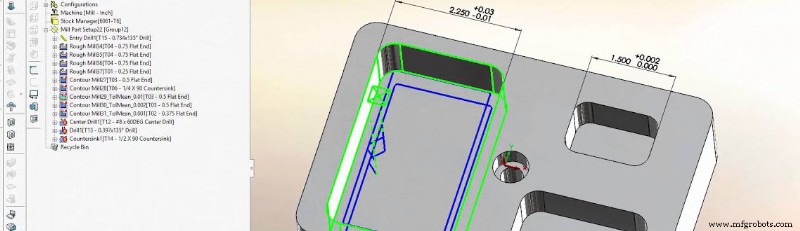

Verwerkingstype:

Naast de gebruikte materialen, zal de machine die wordt gebruikt om het onderdeel te produceren en het type bewerking een grote invloed hebben op de mogelijke toleranties van het voltooide onderdeel. De juiste afbeeldingen zijn enkele veelvoorkomende bewerkingsmachines en hun toleranties in SANS Machining .

Beplating en afwerkingen:

Bij het bepalen van de afmetingen en toleranties van onderdelen moet rekening worden gehouden met eventuele beplatings- of afwerkingsprocessen. Terwijl plating en afwerking kleine hoeveelheden materiaal aan het oppervlak van een onderdeel toevoegen, veranderen deze kleine hoeveelheden nog steeds de afmetingen van het eindproduct en moet er vóór de productie rekening mee worden gehouden.

Hoe u een strikte tolerantie kunt behouden

1. Vind een geschikte werkplek

Bij het zoeken naar een workshop kun je je niet alleen richten op de community. Je moet ook bedenken op welke verdieping je wilt zijn. De eerste verdieping (eerste verdieping) is de enige optie. Op de tweede verdieping, derde verdieping of zelfs hogere verdiepingen van CNC-winkels, wanneer de CNC-machine draait, voel je de trillingen en is het bijna onmogelijk om precisie CNC-onderdelen te vervaardigen in de trillende werkplaats.

2. Gebruik hoogwaardige CNC-bewerkingsmachines

Machinetolerantie is een van de belangrijkste factoren om de kwaliteit van onderdelen te waarborgen. Als de machinetolerantie +/- 0,02 mm is, hoe zorgt u dan dat de tolerantie +/- 0,01 mm is?

3. Gebruik (juiste) scherpe snijgereedschappen

De kwaliteit en scherpte van snijgereedschappen spelen een belangrijke rol bij het bereiken van nauwe toleranties. Stomp gereedschap verbruikt niet alleen de energie van uw machine, maar zorgt er ook voor dat u geen precisie en precisie kunt verkrijgen.

4. Ervaren ingenieurs:

Ervaren ingenieurs weten het ontwerp aan te passen voor een eenvoudige en nauwkeurige verwerking, waardoor betere resultaten worden behaald. Ervaren ingenieurs weten direct welke methode de beste methode is om onderdelen te vervaardigen nadat ze over de vereiste CAD-bestanden en toleranties beschikken.

5. Goed opgeleide operators

Ervaren machinisten weten hoe ze snijgereedschappen moeten selecteren, machines moeten programmeren en handmatige bewerkingen en draaibewerkingen moeten uitvoeren. Ze weten ook de kwaliteit van snijgereedschappen te herkennen en parameters te wijzigen indien nodig. Ook is het belangrijk dat een goede operator weet hoe hij onderdelen moet beschermen tijdens en na de bewerking.

6. Sterke afdeling kwaliteitscontrole:

Een goede kwaliteitscontrole verhoogt niet automatisch de toleranties, maar kan er wel voor zorgen dat onderdelen die de aanvaardbare toleranties overschrijden niet per ongeluk naar de klant worden gestuurd.

7. Goed communicatie:

Door goede communicatie met klanten en medewerkers kunnen betere resultaten worden behaald in de winkel. De productieafdeling moet de behoeften van de klant nauwkeurig begrijpen en de werkelijke mogelijkheden aan de klant communiceren, wat erg belangrijk is.

SANS Machining is al meer dan 10 jaar gespecialiseerd in op maat gemaakte CNC-gefreesde onderdelen. We baseren onze activiteiten op de strengste kwaliteitsnormen en inspecteren alle onderdelen afzonderlijk vóór verzending om ervoor te zorgen dat onze onderdelen de verwachtingen overtreffen. Als u gerelateerde projecten heeft, kunt u een tekening naar ons sturen voor gedetailleerde offerte.

Productieproces

- Wat u moet weten over programmeerbare logische controllers

- Wat u moet weten over koelvloeistof voor CNC-bewerkingen

- Wat u moet weten over het testen van transformatorolie

- Wat zijn Jig Feet-knoppen? Dit is wat u moet weten

- Wat u moet weten over slijpschijfbeschermers

- Wat u moet weten over een checklist voor zelfinspectie

- Wat u moet weten over PCB-fabricage

- Wat u moet weten over apparatuurfinanciering

- Dingen die u moet weten over metaalgieten

- Wat u moet weten over onderwatermotorpompen?

- Wat is kartelen? Dit is wat u moet weten