Hoe om te gaan met veiligheidsrisico's in magazijnen

Volgens het Amerikaanse Bureau of Labor Statistics wordt bijna één op de twintig magazijnmedewerkers elk jaar het slachtoffer van een ongeval of letsel op de werkplek.

Met zulke cijfers is het geen verrassing dat het identificeren van veiligheidsrisico's in het magazijn - en vervolgens manieren vinden om deze aan te pakken en te verbeteren - een essentieel onderwerp is in de hedendaagse magazijnbeheerkringen.

Maar het onderhouden van een veilig en effectief magazijn gaat over meer dan het voorkomen van verliesincidenten. Het gaat om integriteit - wandelen en praten om uw werknemers veilig te houden, uw geloofwaardigheid oprecht en uw hele magazijnactiviteiten geharmoniseerd voor winst en mensen. Bij Material Handling hebben we een aantal toonaangevende manieren verzameld om precies dat te doen.

OSHA's veiligheidsvereisten voor magazijnen

Elke werkplek brengt gezondheids- en veiligheidsrisico's met zich mee. Daarom zijn er in de eerste plaats regelgevende instanties en wetten op de werkplek, die deze gevaren erkennen en beschermende maatregelen treffen die even gezond als economisch zijn.

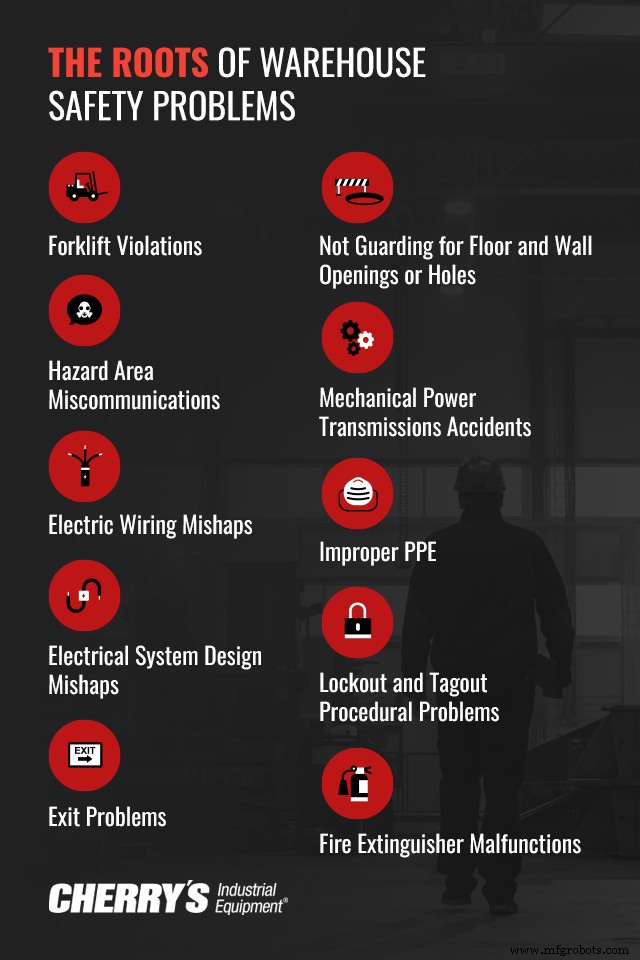

Voor de magazijnsector noemt de Occupational Safety and Health Administration (OSHA) tien van de meest voorkomende schendingen van de veiligheidsnormen voor magazijnen. Elk jaar leiden deze tien overtredingen tot de hoogste percentages arbeidsongevallen, uitval van apparatuur en - de meest ernstige - dodelijke slachtoffers die de reputatie van de hele magazijnsector schaden.

In plaats van ons te concentreren op de resultaten van deze overtredingen, geven deze overtredingen ons echter een kijkje in de oorzaken van de veiligheidsproblemen in het magazijn zelf.

- Overtredingen van vorkheftrucks : OSHA noemt vorkheftrucks het gevaarlijkste stuk gereedschap in een magazijn, goed voor bijna een derde van alle verwondingen.

- Miscommunicatie in gevarengebied : Elke ruimte in een magazijn waar een werknemer in contact kan komen met gevaarlijke materialen, chemicaliën of agentia, moet zo worden geëtiketteerd. Werknemers zijn verplicht om te trainen in de juiste identificatie en behandeling van gevaarlijke materialen.

- Ongelukken met elektrische bedrading : Problemen met elektrische bedradingscomponenten en -methoden in een gesloten magazijnomgeving kunnen stroomuitval, vonken, branden, voorraadverlies en schade aan apparatuur veroorzaken. Blootliggende draden, versleten draden of lukraak geplaatste verlengsnoeren zijn beruchte boosdoeners.

- Ongelukken bij ontwerp van elektrische systemen : Evenzo kunnen storingen of fouten in het gehele ontwerp van het elektriciteitsnet van een magazijn dezelfde problemen veroorzaken die hierboven zijn genoemd, alleen op een grotere, gevaarlijkere schaal.

- Problemen afsluiten : Het niet correct labelen van magazijnuitgangen is een ernstige schending van de naleving, evenals geblokkeerde uitgangspaden, deuropeningen of het ontbreken van uitgangsborden.

- Geen bescherming voor vloer- en muuropeningen of gaten : Veiligheidsvoorzieningen ter bescherming en aanduiding van ruimtelijke veranderingen omvatten, maar zijn niet beperkt tot, de aanwezigheid van modulaire en machinale leuningen, barrières, bolders, kolommen en meer. Deze moeten buffers bieden tegen gevaarlijke open putten, sloten, tanks, vaten en zelfs trappen.

- Ongevallen met mechanische krachtoverbrenging : Apparaten en apparatuur met krachtoverbrenging vereisen specifieke operationele training, onderhoud, veiligheidsvoorzieningen, speciale handleidingen voor apparatuur en meer.

- Onjuiste PBM: Niet-beschikbare, onderbenutte of volledig ontbrekende persoonlijke beschermingsmiddelen (PBM) is een doodzonde in de magazijnindustrie. Zaken als het ontbreken van adembescherming voor bepaalde magazijnomstandigheden zijn bijzonder ernstige overtredingen.

- Lockout en tagout procedurele problemen : Een effectief protocol voor het veilig uitschakelen van elektrische, pneumatische, hydraulische of chemische machines - plus het doorgeven van die stroom aan de bemanning - is essentieel.

- Defecten brandblusser : De meest voorkomende OSHA-overtredingen zijn onder meer het ontbreken van brandblussers in noodzakelijke ruimtes, zoekgeraakte brandblussers of bluseenheden die niet goed maandelijks worden geïnspecteerd of na gebruik niet worden opgeladen.

Veelvoorkomende veiligheidsrisico's in het magazijn en manieren om ze te verbeteren

Gevaren in magazijnen zijn een realiteit in de industrie. Het rust op de hele bemanning om op het bord te stappen, volgens een vast protocol voor veilige apparatuur en machinebediening, vloerverkeer, werkgewoonten, PBM-kleding en nog veel meer.

Toch spelen magazijnmanagers en toezichthouders hierin een bijzondere rol. Die protocollen in de eerste plaats instellen, ze op de vloer implementeren, naleving beheren en veiligheidsrisico's in het magazijn voorkomen, valt uiteindelijk onder hun roer.

We hebben een paar veiligheidstips om u te helpen bij het beheersen van enkele van de grootste gevaren voor magazijnbeheer, maar nog belangrijker, ook enkele manieren om ze te verminderen.

1. Gevaren magazijndok

Bijna een vierde van alle magazijnletsels treft laadperrons. De meest voorkomende hiervan zijn onoplettendheden zoals het achteruitrijden van vorkheftrucks van het dok of vorkheftruckomzet als gevolg van overschrijding van laadgewichten. Nog andere ongevallen zijn niet ongehoord, zoals struikelen, uitglijden en vallen op gladde laadperrons buiten, producten of apparatuur die een werknemer raken, of zelfs werknemers die bekneld raken tussen laadperronvoertuigen en een laadperronmuur.

Laad- en losdocks staan centraal in een goed functionerend en productief magazijn. Met dat in gedachten heeft de oplossing voor dokgevaren minder te maken met streng toezicht en meer met het uitrusten van dokken met risicobeperkende machines.

Veiligheidsoplossingen voor magazijndocks

- Elektrische pallettrucks en steekwagens: Als aanvulling op het heffen en dragen van dokvorkheftrucks, kunt u overwegen om lichtere en meer opgewaardeerde steekwagens of mobiele elektrische pallettrucks te overwegen die zijn gebouwd om terugkerende zware lasten te verwerken.

- Bollards: Overweeg om dokranden of perimeters uit te rusten met bolders, om te voorkomen dat vorkheftruckbewegingen te dicht bij gevaarlijke gebieden komen.

- Overheaddeurrails: Beschermende afschermingen die voor het bovendek en de deurrails van het laadperron zijn vastgeschroefd, voorkomen dat deze items botsen met apparatuur en schade veroorzaken die uitvaltijd veroorzaakt.

- Werkpositioneerders: Deze lichtgewicht en wendbare machines zijn een praktisch apparaat om magazijndokken uit te rusten en maken het laden en lossen in krappe en drukke havengebieden veel veiliger. Sommige werkpositioneringsmodellen kunnen zelfs wel 3.000 pond dragen.

- Dockchecks :Inspecteer regelmatig de toestand van het dok, met name de beveiliging van de dokplaat, ladders en trappen. Zorg ervoor dat dockplaten het gewicht van vorkheftrucks, pallets en steekwagens kunnen dragen. Ontmoedig het "dockjumpen" van werknemers en verbied het achteruitrijden of achteruitrijden van vorkheftrucks.

2. Gevaren voor vorkheftrucks

Vorkheftrucks zijn nietjes in een magazijn. Het is bijna onmogelijk om vloeroperaties voor te stellen zonder hen. Toch vormen ongevallen met vorkheftrucks een van de belangrijkste gevaren in de branche. Uit OSHA-gegevens blijkt dat vorkheftrucks jaarlijks gemiddeld bijna 35.000 ernstige verwondingen en meer dan 62.000 niet-ernstige verwondingen veroorzaken.

Pak de gevaren van vorkheftrucks aan door eerst de opleiding van de machinist en certificaten voor uw bemanning te bekijken. Voer routinematige voertuiginspecties en preventief onderhoud uit, met name op vorkheftruckbanden, lichten, claxons, vloeistoffen, remmen en de lastdragende componenten zoals de vorken. Sta nooit toe dat iemand onder de 18 jaar een vorkheftruck bedient.

Gevaaroplossingen voor heftrucks

- Opgewaardeerde pallets en containers: Topkwaliteit en correct beladen pallets zijn een van de gemakkelijkste manieren om de veiligheid in een magazijn te verbeteren. Ze handhaven de fysica van bewegende voertuigen zoals vorkheftrucks, balanceren hun zwaartepunten en zorgen ervoor dat hun "stabiliteitsdriehoek" nooit wordt verstoord. Koop voor maximale veiligheid voorraadspecifieke pallets en industriële containers, zoals pallets die zijn gebouwd voor chemische vaten of containers die geschikt zijn voor voedsel en producten.

- Palletstapelaars: De eenvoud en het compacte ontwerp van palletstapelaars maken het voor de machinist gemakkelijker om te manoeuvreren en te hanteren. Deze units zijn geweldig voor het aanpakken van projecten die plaatsvinden in meer besloten ruimtes waar vorkheftrucks geen toegang toe zouden hebben.

- Gangpadmarkeringen en veiligheidstape op de vloer: De snelheden van de vorkheftruck binnenshuis mogen nooit hoger zijn dan 10 mph. Bovendien mogen vorkheftrucks alleen door de aangewezen gangpaden rijden en in banen die duidelijk zijn gemarkeerd met veiligheidstape op de magazijnvloer.

- Veiligheidspalen en rekken: Om het verkeer van vorkheftrucks en magazijnvoertuigen verder te beheersen, moet u gangpaden aanduiden en voldoende afstand houden tussen vorkheftrucks en waardevolle magazijnapparatuur.

3. Gevaren transportsysteem

Pin- en knijppunten zijn het belangrijkste veiligheidsprobleem als het gaat om magazijntransportsystemen. De meest voorkomende ongevallen met transportbanden gebeuren wanneer werknemers vast komen te zitten in gebieden waar er simpelweg geen speling is tussen de mechanische onderdelen van de transportband en zichzelf, met name roterende tandwielen of mechanismen.

Bovendien lopen werknemers die routinematig op de lopende band werken, zoals het vullen van dozen of het laden van dozen op pallets, het risico van repetitieve bewegingsletsels. Samen kwalificeren pinpoints en repetitieve bewegingen transportsystemen als een magazijnzorg - maar met de volgende oplossingen.

Conveyor-systeemoplossingen

- Transportbandbeschermers: Transportbandafschermingen zijn speciaal gevormd om rond transportbanden te passen. Ze helpen niet alleen te voorkomen dat werknemers op ongelegen punten betrapt worden, maar ook dat apparatuur zoals heftrucks of vorkheftrucks per ongeluk tegen onderdelen van de riem ramt.

- Machinewachten: Beschermende magazijnbarrières bieden een extra verdedigingslaag voor de mechanisch meest essentiële onderdelen van een transportband - en gaan pin- en nippuntcontact tegen.

- Veiligheidsleuningen: Veel magazijnen kiezen ervoor om op maat gemaakte veiligheidsrelingen naast transportbanden te installeren, of om het hele transportsysteem te omringen met staande en mobiele relingen, allemaal om werknemers veilig en waakzaam te houden.

4. Materiële opslaggevaren

Elk onjuist opgeslagen of gerangschikt voorraadartikel valt onder de OSHA-schendingen voor materiaalopslag. Deze omvatten overtredingen zoals ongelijk gestapelde rekken, ongeorganiseerde rekken, meer dan één voorraad verwijderd en zwaardere ladingen die op hogere rekken worden geplaatst terwijl ze op lagere en middelste rekken zouden moeten staan. Andere schendingen van materiaalopslag hebben betrekking op geblokkeerde gangpaden of doorgangen die niet vrij zijn gehouden voor werknemers en voertuigen.

Naarmate magazijnen zich blijven specialiseren, hebben steeds meer overtredingen te maken met onjuiste opslagcontainers zelf, die niet passen bij wat ze bevatten. Dit is een ernstig — en levensbedreigend — gevaar dat onmiddellijk moet worden verholpen, aangezien ongeschikte containers het risico lopen op lekken en toxische lozingen.

Elk van de belangrijkste soorten gevaarlijke magazijnmaterialen moet zijn eigen opslagkast hebben - van bijtende en milieugevaarlijke materialen tot ontvlambare vloeistoffen, propaancilinders en verf en inkt. Bewaar deze containers op oog- of heuphoogte, nooit hoger. Label elke kast dienovereenkomstig en zorg voor gemakkelijk toegankelijke veiligheidsinformatiebladen (MSDS) voor elke chemische stof of elk materiaal dat erin zit.

Materiaalopslagoplossingen

- Corrosieve en zure opslageenheden: Om de OSHA- en NFPA Code 30-conformiteit te behouden, vereisen dergelijke gevaarlijke materialen chemische opslagkasten die zijn vervaardigd van bepaalde basismaterialen en afgewerkt in zaken als corrosiebestendig urethaan.

- Kasten voor ontvlambare vloeistoffen: Kasten voor ontvlambare vloeistoffen bevatten speciale vonkvrije deuren, planken en fabricagematerialen. Zet brandkasten uit de buurt van mogelijke ontstekingsbronnen - en laat nooit roken in het magazijn toe.

- Omgevingsopslag: Milieugevoelige materialen vereisen even gevoelige opbergkasten voor het milieu, met name voor de gezondheid en veiligheid van uw bemanning.

- Gasflessenkasten: Voor gas- en propaanopslag geldt een eigen reglement. Adequaat geëtiketteerde aluminium en stalen kasten zijn een industriestandaard om deze gevaarlijke materialen op te slaan en te beschermen, en ze buiten bereik te houden als ze niet in gebruik zijn.

- Opbergeenheden voor verf en inkt: Het ter plaatse opslaan van verf en inkt wordt eenvoudiger met rekken die expliciet zijn geconfigureerd voor deze veelvoorkomende magazijnmaterialen.

5. Gevaren bij handmatig hanteren van materiaal

Taken die herhaaldelijk tillen, dragen, duwen en wrikken vereisen, zijn fysiek belastend voor uw werknemers. Ondersteun hen en verlaag het aantal blessures met gezond verstand oplossingen. Sla de zwaarste of omvangrijkste voorraad altijd op heuphoogte op en verminder vermoeidheid en overmatige inspanning van de werknemers met een vloot aan materiaalbehandelingsapparatuur die geschikt is voor verschillende ladingen en taken.

Materiaalverwerkingsoplossingen

- Zware transportdolly's: Hedendaagse dolly's zijn er in vele modellen en configuraties, kunnen tot 80.000 pond vervoeren, maar zijn toch eenvoudig te besturen en te gebruiken.

- Aangedreven handkarren: Handkaarten op batterijen zorgen ervoor dat uw medewerkers niet steeds met zware lasten hoeven te duwen en trekken. Ze zijn er in verschillende configuraties.

- Elektrische en schaarhefpallettrucks . Sommige lasten zouden gewoon niet handmatig moeten worden behandeld. Hiervoor zijn elektrische of schaarhefpallettrucks de intuïtieve oplossing voor de veiligheid en efficiëntie van uw personeel.

- Deluxe steekwagens: U kunt kiezen tussen voorraadspecifieke modellen, zoals steekwagens voor huishoudelijke apparaten, of modellen met veelzijdigheid in het karten van meerdere bedrijfstakken.

- Machineschaatsen: Verstelbare machineschaatsen die expliciet zijn gebouwd voor een magazijnomgeving, maximaliseren de overdrachts- en materiaaloverdrachtssnelheden.

- Hydraulische meubelverhuizer: Voor de zwaarste voorraadartikelen of zelfs voor het verplaatsen van ander klein materieel, maakt een hydraulische meubelverhuizer het werk sneller en veiliger.

6. Gevaren laadstation

Morserijen, branden en explosies zijn slechts een paar domeinen die kunnen leiden tot nalevingsrisico's als laadstations in magazijnen niet correct worden geëtiketteerd en onderhouden. In gebieden waar vluchtige of giftige materialen worden opgeslagen, waar speciale machines draaien of bepaalde magazijnactiviteiten plaatsvinden, vereist OSHA dat instructieborden en waarschuwingen worden geplaatst, plus nabijgelegen brandblussers, oogspoelstations en geschikte persoonlijke beschermingsmiddelen.

Oplaadstationoplossingen

- Juiste vloerborden: Plak branchewaarschuwingen en waarschuwingssymbolen direct op de vloer om werknemers te waarschuwen dat ze een bepaalde zone van het magazijn zijn binnengegaan, geef aanwijzingen of geef instructies door.

- Gemonteerde waarschuwings- en waarschuwingsborden: Gemonteerde waarschuwingsborden op ooghoogte op relevante machines, opslageenheden en apparatuur dienen als een kritische visuele veiligheidsherinnering.

- Aangewezen gangpadmarkeringen: Gangpadmarkeringen leiden veilige verkeersstromen en maken medewerkers nog alerter op hun omgeving.

- Modulaire bewakers: Of het nu gaat om het scheiden van magazijngebieden, het afschermen van gevaarlijke werkplekken of het helpen beschermen van dure apparatuur, modulaire afschermingen houden veiligheid op nummer één.

7. Ergonomische gevaren magazijn

Aandoeningen van het bewegingsapparaat bij magazijnmedewerkers zijn helaas niet ongewoon. Ze behoren tot de grootste boosdoeners voor gemiste of verloren diensten door werknemers, met name als het gaat om repetitieve magazijnbewegingen, bewegingen en onjuiste tiltechnieken. Deze schijnbaar onschuldige activiteiten veroorzaken fysieke en mentale vermoeidheid - en zorgen ervoor dat uw werknemers harder werken, niet slimmer. Een magazijn moet, waar mogelijk, werknemers voorzien van eersteklas aangedreven apparatuur die zich vertaalt in ergonomische efficiëntie.

Ergonomische oplossingen voor magazijnen

- Heftafels: Het gebruik van heftafels zou normaal moeten zijn op uw magazijnvloer, of dit nu elektrisch, hydraulisch, pneumatisch of een andere vermogensklasse is. Heftafels helpen bij het verlichten van alles, van rug- en knieblessures tot gescheurde rotatormanchetten.

- Werkpositioneerders: Werkpositioneerders maken het heffen, stapelen en bevoorraden veel minder inspannend.

- Trommelheffers: Het handmatig optillen van vaten is niet alleen een ongelooflijk inefficiënte en onhandige beweging, maar kan, afhankelijk van de inhoud van het vat, ook gevaarlijk zijn. Apparatuur voor het hanteren van vaten zorgt voor stabiele liften en transfers zonder de gezondheid van de werknemers in gevaar te brengen.

- Verstelbare hoogwerkers: Werkplatforms verminderen de noodzaak voor werknemers om zich herhaaldelijk uit te rekken en te reiken tot oncomfortabele lengtes, en bieden bovendien een handig alternatief voor toegang tot hoge opslagrekken.

- Pallettrucks en krikken: Vrachtwagens en krikken zijn ideaal voor een scala aan materiaaloverslagtaken, plus comfortabel formaat en eenvoudig te bedienen.

8. Algemene veiligheidsrisico's voor magazijnmedewerkers

Je team is je meest waardevolle bezit. Het voorbereiden en beschermen van uw bemanning vormt de kern van alle veiligheidsprocedures in het magazijn. De beste supervisors en managers vragen zich voortdurend af wat ze kunnen doen om het werk van hun team eenvoudig en gemakkelijk, maar toch boeiend en intuïtief te maken. Een goed afgerond veiligheidsprogramma voor magazijnen kan dat allemaal.

Veiligheidsoplossingen voor magazijnmedewerkers

- Veiligheidsprikkels: Promoot een cultuur waarin veiligheid voorop staat met beloningsprogramma's die zijn ontworpen om de veiligheidsverplichtingen van uw werknemers te erkennen en te versterken. Kleine tekenen van waardering en dankbaarheid gaan een lange weg.

- Strekken: Houd educatieve sessies over de juiste stretchroutines. Moedig werknemers aan om stretchpauzes te nemen. Dit pakt direct veel van de bovengenoemde aandoeningen van het bewegingsapparaat aan, maar helpt ook het energieniveau en het algemene welzijn van de werknemers te verhogen.

- Veiligheidscontroles en checklists: Zorg voor een checklist voor dagelijkse magazijndomeinen. Neem die checklist door terwijl elke dienst begint en eindigt. Vul deze operatiespecifieke lijsten aan met lijsten die zijn toegespitst op veiligheid, zoals een vastgestelde lockout-tagout-checklist en een vast PBM-inspectieschema.

- Rustperioden: Elke vier gewerkte uren staat gelijk aan minimaal een kwartier pauze voor een werknemer. Overweeg werknemers ervan te weerhouden pauzes over te slaan of door te werken tijdens de lunch. Onderzoek toont aan dat dit in feite leidt tot ontevredenheid en burn-out van werknemers, niet tot verhoogde productiviteit.

- De juiste tiltechnieken oefenen: Zorg voor verplichte, taakspecifieke ergonomietraining. Bekijk hoe u kunt tillen met voornamelijk de benen terwijl u de rug in een natuurlijke, rechtopstaande positie houdt, hoe u arm- en schouderverdraaiing kunt minimaliseren en hoe u het gewicht op de juiste manier kunt verplaatsen tijdens het dragen van lasten.

- Veiligheidstraining: Laat uw bemanning - niet het management - een veiligheidscommissie kiezen die de taak krijgt meer inzicht te krijgen, nieuwe apparatuur of veiligheidsprotocollen te onderzoeken en conforme trainingsschema's bij te houden.

9. Magazijngevarencommunicatie

Communicatiestrategieën zijn essentiële manieren om enkele van de duurste en gevaarlijkste veiligheidsrisico's in magazijnen te vermijden. Net als bij laadstations moet uw magazijn zijn uitgerust om de gevaren van chemicaliën door te geven, anders heeft het zowel interne als externe gevolgen voor de naleving.

Magazijncommunicatieoplossingen voor gevaren

- Instructieborden: Heldere en duidelijke tekens die belangrijke stukjes informatie of aanwijzingen kenmerken, zijn gemakkelijk te begrijpen voor werknemers met slechts een snelle blik.

- Aangepaste veiligheidstape: Speciaal aangebrachte vloer- en muurtape communiceert een voorzorgsomgeving en biedt een probleemloze manier om de grotere drukke magazijnatmosfeer te organiseren.

- Gemonteerde magazijnborden: Nogmaals, borden geven moedig en duidelijk essentiële veiligheidsinformatie door, voorgedrukte of op maat gemaakte magazijnborden.

Toekomstige technologie voor het beheren van veiligheidsrisico's in magazijnen

De toekomst van magazijnbeheer gaat over verbetering, niet over revisie.

Dit is een belangrijk concept voor managers om te begrijpen. In plaats van de veiligheidsmaatregelen in het magazijn van morgen te zien als eindeloze geautomatiseerde machines, apparatuur en automatisering, rechtstreeks uit een of andere sci-fi-roman, is het veel waarschijnlijker dat de industrietechnologie van morgen de maatregelen die we momenteel hebben, zal verbeteren en versterken, niet zal vervangen.

1. Technisch uitgeruste PBM

Handschoenen met thermische en chemische sensoren. Veiligheidsbril die synchroniseert met apparatuurdiagnostiek en dashboards. Exoskeletonpakken gemaakt van lichtere, comfortabelere maar sterkere nanomaterialen. De lijn van ademhalings-, oog-, oor- en handbeschermingsmiddelen van morgen kan kleine, maar strategische functies bevatten die magazijnmedewerkers helpen om betere en veiligere beslissingen te nemen op het moment dat ze nodig zijn.

2. Spraakgestuurde magazijnbeheersystemen voor ontvangst, picken en verpakken

Spraakgestuurde en spraakherkenningssoftware die kan worden geïntegreerd met de huidige magazijnbeheersystemen (WMS) zal bredere industriële toepassingen krijgen. Handsfree en in realtime beschikbaar, kunnen werknemers de software vragen stellen of toegang krijgen tot het WMS door in hun headset te spreken en vervolgens naar alles te luisteren, van hun keuzelijsten tot voorraadaanvullingsschema's in een eenvoudige, papiervrije spraakcatalogus.

3. Pick-to-Light-systemen

Een andere trending tactiek voor warehousing-efficiëntie, pick-to-light-systemen gebruiken visuele signalen in plaats van auditieve - zoals bij spraakgestuurd orderverzamelen - of op papier gebaseerde systemen - de huidige standaard - om picklijsten te voltooien. Magazijnmedewerkers bewegen zich over de vloer en volgen lichtsignalen die boven rekken en bakken zijn geïnstalleerd om hun bestellingen uit te voeren. Werknemers worden doorverwezen naar bakken of worden gestationeerd op vaste bakken, waar ze hun orderafhandelingssignalen ontvangen terwijl ze orderspecifieke barcodes scannen op orderverzamelcontainers en reksensoren.

4. Verbeterde RFID-tagging

Radiofrequentie-ID (RFID)-tags hebben zich in de magazijnwereld al bewezen als een efficiënter alternatief voor traditionele barcodescanningsystemen. Het is ideaal voor het beheer van de toeleveringsketen van magazijnen, omdat werknemers hierdoor de voorraad gemakkelijker kunnen identificeren, loggen en volgen, evenals belangrijke voorraadgegevens rechtstreeks in het WMS kunnen openen.

De RFID-iteratie van de warehousing van morgen zal deze principes overnemen en uitbreiden, waardoor domeinen zoals massa, onmiddellijke tagcodering, identificatie van verdwaalde of ontbrekende items, tagaggregatie en inventarisatiecyclustellingen nog sneller en effectiever worden.

Het belang van training bij het voorkomen van veiligheidsrisico's in magazijnen

De ruggengraat van een veilige werkomgeving is een goede opleiding. Het beheren en voorkomen van de magazijnongevallen van morgen betekent dat u er vandaag alles aan doet om ervoor te zorgen dat uw bemanning op de hoogte is, geïnstrueerd en bevoegd is om in alle situaties veilig en voldoende te werken. U kunt dit bereiken door middel van een goed afgerond veiligheidsprogramma voor magazijnen dat het volgende omvat:

1. PBM-vereisten

Al uw magazijnmedewerkers hebben recht op de veiligste werkomstandigheden, met toegang tot de vier categorieën persoonlijke beschermingsmiddelen:ademhalings-, oog-, oor- en handuitrusting. Persoonlijke beschermingsmiddelen moeten schoon en goed verzorgd zijn. Het moet worden gedragen in alle situaties waarin werknemers in contact kunnen komen met fysieke, elektrische of mechanische gevaren, evenals met chemische, radiologische of giftige materialen. PBM-programma's zijn verplicht door de OSHA.

2. Ergonomische strategieën voor handmatig werken

Algemene ergonomietraining, evenals operatiespecifieke training, moeten door het hele personeelsbestand worden geïmplementeerd. Leer medewerkers niet alleen de beste manier om zware materialen op te tillen, indien nodig, maar ook om apparatuur en middelen te gebruiken als hun go-to-job-strategie. Hiermee moedigt u de gezondheid en het welzijn aan van de mensen waar uw magazijn op vertrouwt, zonder in te boeten aan snelheid en productiviteit.

3. Hoe onveilige omstandigheden te identificeren

Training en communicatie over gevaren is een ander belangrijk onderdeel van het veiligheidsprogramma van uw magazijn. Uw medewerkers moeten goed thuis zijn en in staat zijn om gevaarlijke materialen binnen de magazijnmuren te identificeren, de juiste etiketteringstechnieken en relevante opslageenheden begrijpen en gemakkelijk toegang hebben tot het MSDS. Bovendien moeten werknemers de mogelijkheid krijgen om hun mening te geven over algemene veiligheidsproblemen, of ze nu meer persoonlijke beschermingsmiddelen nodig hebben of zien dat magazijnvoertuigen verkeerd worden behandeld.

4. Duidelijke Standard Operating Procedures (SOP's)

Elke magazijntaak, -taak en elk apparaat moet worden geleverd met een standaardprocedure. Certificeringen als aanvulling op het gebruik van apparatuur en magazijnrollen zijn een must. Er moet een trainingsschema worden opgesteld en gevolgd, plus updates en conformiteitstests als dat nodig is. SOP's moeten ook rekening houden met het opleiden van werknemers over essentiële kennis, zoals het standaard lockout/tagout-protocol, materiaalbehandeling, magazijnverkeerspatronen en welke gangpaden welke aangewezen stromen hebben.

5. Gezondheids- en veiligheidsmagazijnhandleiding

Het veiligheidsprogramma van uw magazijn moet worden afgedrukt in een volledige gezondheids- en veiligheidshandleiding. Elke werknemer zou op zijn eerste werkdag een exemplaar moeten ontvangen.

Ruim uw magazijn uit met Safety-First-benodigdheden van Material-Handling.com

Bij Material Handling spreken we magazijn. We leveren al meer dan 35 jaar eersteklas veiligheid en ergonomisch gerichte magazijnuitrusting voor partners in verschillende sectoren - en we willen hetzelfde voor u doen.

Onze product- en material-handlingspecialisten staan klaar om al uw vragen over magazijngoederen te beantwoorden. Neem hier contact op of bel ons vandaag nog op (877) 350-2729.

Bericht bijgewerkt op 24 oktober 2018

Productieproces

- Cloudbeveiligingsrisico's beheren

- Magazijnvoorraad beheren met een realtime locatiesysteem

- Effectief activa beheren op kritieke punten

- Hoe kan een op betrouwbaarheid gebaseerd programma de veiligheid verbeteren?

- Een fabrieksstop beheren

- Hoe zorgt IoT voor een revolutie op het gebied van veiligheid op de werkplek?

- Een HACCP-plan maken om veiligheidsrisico's en terugroepacties te voorkomen

- 6 veiligheidstips voor magazijnen

- Magazijnveiligheidsaccessoires

- Hoe magazijnautomatisering uw magazijn ten goede komt

- Belangrijkste veiligheidsrisico's in de bouw en hoe ze te vermijden