Automaat

Achtergrond

Van een bescheiden begin van een cent, zijn de verkoopactiviteiten in de Verenigde Staten uitgegroeid tot een industrie van 36,6 miljard dollar. Ingeblikte koude dranken waren in 1999 de bestverkochte dranken in de sector, met een omzet van $15,7 miljard en 42,9% van het bruto-omzetvolume van de sector. Verpakte snoepjes en snacks stonden op de tweede plaats, met 19,7% van de industrie en een omzet van $ 7,2 miljard. In 1999 werden meer dan 857.000 muntautomaten geproduceerd en verscheept. Meer dan de helft (477.102) waren gekoelde eenheden die frisdranken in blik en in flessen verkochten.

Vending is goed voor een aanzienlijk deel van de omzet en winst van bottelaars en snackfabrikanten. In 2000 genereerden automaten 14% van de totale verkoop van foodservices in locaties zoals universiteitscampussen, fabrieken, bedrijven, ziekenhuizen en scholen. Bottelaars betalen hogescholen, scholen en andere instellingen miljoenen dollars voor exclusieve rechten om automaten op campussen te plaatsen. De verkoop van verkochte frisdranken mag slechts 15% uitmaken van de totale jaaromzet van een bottelaar, maar datzelfde volume zou gemakkelijk de helft van hun jaarlijkse winst kunnen uitmaken.

Geschiedenis

De eerste gedocumenteerde automaat dateert van ongeveer 215

De regering van de Verenigde Staten begon in 1896 met het verlenen van octrooien voor verkopers met munten. Het duurde echter tot 1888 voordat vending een levensvatbare markt werd in de Verenigde Staten. In dat jaar ontwikkelde de Adams Gum Company kauwgommachines die op verhoogde treinperrons in heel New York City werden geplaatst. De machines deelden een stuk tutti-frutti-gom uit voor een enkele cent.

In 1926 vond William Rowe een sigarettenautomaat uit die een trend begon in de richting van duurdere koopwaar, waaronder frisdrank- en nikkelsnoepautomaten die zich in de late jaren 1920 en 1930 ontwikkelden. Koffieverkopers werden ontwikkeld in 1946, en verkopers van gekoelde broodjes volgden in 1950. In 1984 introduceerde Automatic Products International, Ltd. (APi) een automaat die verse koffiebonen maalde en zette.

Vrijwel alles dat kan worden verkocht, is ooit geweest. De eerste drankverkoper, gedateerd in 1890 in Parijs, Frankrijk, bood bier, wijn en sterke drank aan. Items die zijn gevonden in verkoopautomaten zijn onder meer kleding, bloemen, melk, sigaren en sigaretten, postzegels, condooms, eau de cologne, honkbalkaarten, boeken, levend aas voor vissers, stripboeken, cassettes en cd's, loten en camera's en film . Sommige moderne automaten verstrekken warme voedingsmiddelen zoals pizza, popcorn en zelfs frites.

Grondstoffen

Automaten zijn voornamelijk gemaakt van vier belangrijke grondstoffen:gegalvaniseerd staal, Lexan of ander plastic, acrylpoedercoatings en polyurethaanisolatie.

Het grootste deel van de machine is gemaakt van gegalvaniseerd staal met een dikte van 10 gauge tot 22 gauge. De dikkere meters worden gebruikt voor de buitenkast, buitendeuren en interne tank. Dunnere meters worden gebruikt voor binnendeuren en platen, blikstapels en mechanismen zoals muntvalidators en producttrays.

Lexan, een taaie polycarbonaat kunststof, wordt gebruikt in de frontpanelen van de automaat. Vellen Lexan in automaten variëren gewoonlijk van 0,13 inch (3,18 mm) tot 0,25 inch (6,35 mm) dik. Lexan is zeer moeilijk te breken, vlamvertragend, relatief gemakkelijk te vormen en kan worden behandeld om de transmissie van UV-stralen, licht en warmte te beperken. Productlogo's, namen en illustraties zijn gezeefdrukt op Lexan-platen, die in kanalen in de deuren van de automaten worden geïnstalleerd.

Acrylpoedercoatings zijn gekleurde poeders die worden gebruikt om de oppervlakken van automaten te "verven". Het poeder wordt in een uniforme laag aangebracht en tijdens het fabricageproces ingebakken. Acrylcoatings zijn beter bestand tegen weersinvloeden en misbruik dan verven die nat worden aangebracht. Bovendien voldoen acrylpoeders gemakkelijker aan de milieunormen van de overheid.

Polyurethaanschuim zorgt voor de isolatie van de binnenkant van de automaat. Het schuim wordt tussen de buitenkast en de interne tank van de machine geblazen, waar het uithardt tot een zeer taai, stijf materiaal. Naast thermische isolatie voegt het stijve schuim structurele stabiliteit toe aan zowel de kast als de tank van de machine.

Sommige fabrikanten, zoals Dixie-Narco, maken ook de gecompliceerde elektronische apparaten die in verkoopautomaten worden gebruikt, terwijl anderen ze kant-en-klaar kopen en installeren als onderdeel van het productieproces. Deze componenten omvatten rekening- en muntvalidators, computerbesturingskaarten, koelunits en verlichting.

Ontwerp

Het basisontwerp van een automaat begint met de kast, de stalen buitenschaal die alle interne componenten bevat en die de totale grootte en vorm van de machine bepaalt. In de kast bevindt zich een stalen binnenvoering, de tank genoemd. De tank en de kast sluiten nauw op elkaar aan, zodat er tussenin voldoende ruimte is voor een laag polyurethaanschuimisolatie. In combinatie helpen de tank en de schuimisolatie de interne temperaturen stabiel te houden en producten te beschermen tegen extreme temperaturen buiten de kast. Hoewel alle producten en uitgiftemechanismen zich in de meest strikte zin in de kast bevinden, worden ze feitelijk in de tank geïnstalleerd.

De buitenoppervlakken van de kast zijn gecoat met een acrylpoederafwerking die op zijn plaats is gebakken. Dankzij poedercoatings is de machine bestand tegen extreme temperaturen, zout of zand, misbruik door klanten en andere omstandigheden die een hoge oppervlakteduurzaamheid vereisen.

Om producten op te slaan en af te geven, zijn er stapelkolommen of feedertrays in de machine geïnstalleerd. Elke tray is voorzien van een grote roterende draadspiraal die de producten vasthoudt. Feedertrays schuiven in en uit de machine voor eenvoudig onderhoud en het aanvullen van goederen. De feederstapels en -trays bevatten ook de motorbedieningen die de producten fysiek naar voren duwen totdat ze van de stapel worden losgelaten en in het toegangsgebied vallen. Wanneer een klant een product selecteert, draait een rotor en verplaatst een enkel item, waarbij blikjes of flessen één voor één vallen. Op dezelfde manier draaien spiralen op bakjes voor snacks rond en duwen producten naar voren totdat ze van het bakje vallen.

Sommige automaten, met name verkopers van koude dranken, hebben twee deuren. De binnendeur sluit de binnenkant van de machine af en zorgt voor extra isolatie. De buitendeur bevat de elektronische bedieningselementen waarmee klanten goederen kunnen kopen en ontvangen. De buitendeur bevat ook bewegwijzering en illustraties, meestal gezeefdrukt op een paneel van Lexan dat in het voorpaneel van de deur past. Verlichting voor het frontpaneel wordt meestal achter de Lexan-panelen geïnstalleerd. De buitendeur is voorzien van heavy-duty grendels, sloten en scharnieren om diefstal en vandalisme te voorkomen.

Elektronische componenten, zoals munt- en biljetvalidators, testmunten en scandollarbiljetten die zijn ingevoerd om ervoor te zorgen dat het contante geld echt is en in het juiste bedrag. Met een paneel met bedieningsknoppen kunnen klanten hun selecties maken. Deze knoppen zijn verbonden met de motorbedieningen van de feederstapels en -trays, waardoor de rotoren worden geactiveerd die producten naar de bakken vrijgeven. Wisselmakers houden hoeveelheden munten vast en geven het juiste wisselgeld vrij nadat een selectie is gemaakt. Recentere machines kunnen ook kaartvalidators bevatten voor het accepteren van debet- en creditcards, LCD-schermen met prijsdetails en machinestatusinformatie, en spraakchips die transactiedetails spraakgestuurd aan klanten geven.

Ontwerpwijzigingen komen het vaakst voor in de mechanismen voor het hanteren en afgeven van het grote aantal verschillende soorten flessen, blikken, dozen, tassen en andere verpakkingen die op de markt verkrijgbaar zijn. Toen plastic frisdrankflessen van 20 oz (592 ml) voor het eerst in de automaat werden geïntroduceerd, hadden ze de neiging vast te lopen in de machine. Ontwerpers moesten de manier waarop die flessen in de machine werden opgeslagen en aan de klant werden afgeleverd, aanpassen. Voortdurende veranderingen in productverpakkingen hebben ervoor gezorgd dat ontwerpers altijd moeten zoeken naar praktische en efficiëntere manieren om producten te verkopen.

Het fabricageproces

Het meest populaire type verkoper in de Verenigde Staten is de koude frisdrankautomaat, die de traditionele 12 oz (355 ml) aluminium blikje frisdrank en frisdrank verkoopt. De fabricage van een drankautomaat voor koude dranken wordt vaak uitgevoerd op verschillende geautomatiseerde, gelijktijdig lopende assemblagelijnen die alle componenten tegelijkertijd maken. Productieprocessen voor automaten kunnen net zo gevarieerd zijn als de producten die erin worden afgeleverd.

- De kast is gemaakt van een rol of spoel van gegalvaniseerd staal. Aan het begin van de assemblagelijn gaat het ruwe staal door geautomatiseerde persen die het platdrukken en in platen snijden. Kasten zijn vaak gemaakt van twee of meer afzonderlijke stukken.

- Andere persen ponsen en kerven vervolgens de vellen. Het ponsproces maakt gaten in de kast voor bouten en bevestigingsmiddelen, openingen voor elektrische snoeren, sleuven voor ventilatieopeningen en andere noodzakelijke openingen. Hoeken en randen van de staalplaten zijn waar nodig ingekeept om de montage van componenten op de afgewerkte kast mogelijk te maken.

- Staalplaten gaan automatisch in en uit zware perslucht- en hydraulische persen. Elke pers oefent 200-400 ton kracht of meer uit. De staalplaten liggen plat terwijl de persen de randen krimpen, bochten in het metaal creëren en het staal in de basisvorm van de kast vormen.

- De naden worden vastgezet met weerstandslassen, ook wel puntlassen genoemd, een proces waarbij een hoogspanningslading wordt gebruikt via twee contacten die metalen oppervlakken aan elkaar smelten.

- Ten slotte wordt de kast van de lijn gelost en naar de afwerkingsruimte gebracht om poederafwerking te ondergaan en te wachten op de installatie van de tank.

- Terwijl de kast wordt gemaakt, vormt een andere lijn de tank. De tank wordt gemaakt door een proces dat vergelijkbaar is met dat waarmee de kast is gemaakt. Gegalvaniseerd staal wordt uit rollen grondstof gesneden en komt in de geautomatiseerde lijn. Openingen voor bouten, feeder-stapels, motoren en andere mechanismen zijn in de platen geponst en de hoeken zijn ingekeept zodat de tank gemakkelijker en veiliger in de kast past als deze eenmaal is gelast.

- Persen zorgen voor het nodige vormen en buigen, en afzonderlijke stukken worden aan elkaar gelast om een geheel te vormen.

- De tank wordt vervolgens naar de afwerkingsruimte gebracht, waar hij op de juiste kast wordt gemonteerd.

- Voor de poederafwerking ondergaat de kast een achttraps voorbehandeling. Eerst wordt de kast bevestigd aan een hangbaan die de kast 64 m door het voorbehandelingssysteem laat lopen. Spuitmonden die aan beide zijden van de transportband zijn gemonteerd, besproeien de kast grondig in elke fase, te beginnen met een alkalische wassing om zwaar oppervlaktevuil te verwijderen.

- Een tweede alkalisch bad reinigt het oppervlak nog verder.

- De kast wordt vervolgens gespoeld, gecoat met zinkfosfaat en opnieuw gespoeld.

- Vervolgens wordt chroomzuur, een sealer, aangebracht en wordt het oppervlak nogmaals gespoeld.

- Ten slotte wordt het gehele oppervlak grondig gespoeld met gedeïoniseerd (DI) water. Units gaan dan ongeveer 30 minuten tot een uur in de droogoven bij temperaturen van 350 ° F tot 400 ° F

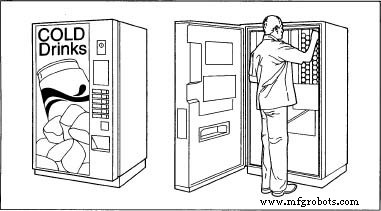

Een typische automaat die wordt gevuld. (177°C tot 204°C) om ervoor te zorgen dat er geen vocht op het oppervlak achterblijft.

Een typische automaat die wordt gevuld. (177°C tot 204°C) om ervoor te zorgen dat er geen vocht op het oppervlak achterblijft. - Bij het verlaten van de droogovens blijft de kast op het hangbaansysteem waar het poederafwerkingsproces begint. Dit proces "verft" de kast in verschillende kleuren door een coating van acrylpoeder op de oppervlakken van de kast aan te brengen en op zijn plaats te bakken. Kasten, tanks, interne mechanismen en andere onderdelen kunnen allemaal met poeder worden afgewerkt tijdens de fabricage van een frisdrankautomaat.

- Kasten rijden langs de transportband naar milieuvriendelijke poedercabines. De cabines zijn gemaakt van polypropyleen, waarvan wordt aangenomen dat het minder overtollig poeder aantrekt, waardoor de spuitefficiëntie verbetert en er minder schoongemaakt hoeft te worden. Elke cabine past een enkele kleur toe met een reeks van 18 tot 22 spuitpistolen, die allemaal zijn ontworpen om te bewegen om een betere dekking te bieden, in holtes te reiken en mee te lopen met de kast. De pistolen brengen een acrylpoeder in een uniforme 0,0015-0,002 in (1,5-2 mm) dikke laag op de kast aan. Het positief geladen poeder hecht gemakkelijk aan het geaarde oppervlak van de kast. Overgespoten poeder wordt verzameld, gemengd met nieuw poeder en opnieuw gespoten, wat resulteert in zeer weinig verspilling van coatingmateriaal. Maar liefst 95% van het overgespoten poeder kan worden teruggewonnen.

- Wanneer de poedertoepassing is voltooid, verlaten de gecoate kasten de cabine en gaan ze 20-30 minuten in de uithardingsoven bij 370°F (188°C). De poederafwerking is permanent ingebakken.

- Afgewerkte kasten en tanks worden vervolgens samengevoegd voor het proces van schuimen, het aanbrengen van polyurethaanschuimisolatie aan de binnenkant van de machine. De tank is in de kast geplaatst en beide worden voorverwarmd tot ongeveer 120-150°F (49-66°C) in afwachting van het schuimen. Wanneer de juiste temperatuur is bereikt, blazen hogedrukschuimarmaturen de isolatie tussen de kast en de tank met zorgvuldig gedoseerde schoten materiaal. Het schuim stolt, waardoor niet alleen een effectieve isolatie wordt verkregen, maar ook een zekere mate van extra structurele stabiliteit aan de kast en tank.

Ooit bevatten de harsadditieven die werden gebruikt om de structuur van schuimisolatie te creëren, blaasmiddelen genoemd, grote hoeveelheden CFK's of chloorfluorkoolwaterstoffen. Bezorgdheid over het milieu over het gebruik van CFK's leidde echter tot het gebruik van alternatieve blaasmiddelen, waaronder vervangingsmiddelen voor halogeenkoolwaterstoffen (HCFC's) en water.

- Wanneer het schuimen is voltooid, worden de koelunits onder in de kast geïnstalleerd. Deze units worden vaak voorgefabriceerd aangeschaft en worden op hun plaats geschoven, stevig vastgeschroefd en bedraad in de kast door een enkele operator op de assemblagelijn.

- Blikaanvulkolommen zijn in de kast geïnstalleerd. Deze kolommen worden vervaardigd en afgewerkt met behulp van staalvormende, pons-, kerf- en lasprocessen die vergelijkbaar zijn met die welke worden gebruikt om de kast en de tank te maken. Het proces wordt nauwlettend gevolgd om er zeker van te zijn dat de juiste stapelgrootte overeenkomt met de juiste eenheid.

- In de laatste fase van de productie worden deuren op de kasten geïnstalleerd. De buitendeurunits bevatten de meeste zeer geavanceerde elektronica van de automaat voor koude dranken, inclusief munt- en biljetvalidators, selectieknoppen, bedieningspanelen, wisselbuizen, borden en verlichting. Binnendeuren fungeren als extra afdichtingen voor de binnenkant van de machine. De meeste deuren van blikautomaten hebben geen doorzichtige vensters voor het uitstallen van producten. In plaats daarvan bevatten de deurfronten vaak illustraties, logo's en afbeeldingen die reclame maken voor de inhoud van de machine. Machines die flessen, snoep en snacks verkopen, hebben echter vaak doorzichtige ramen van Lexan of een ander stevig, breukvast materiaal.

- De basisdeurschaal is gemaakt en afgewerkt op vrijwel dezelfde manier als kasten en tanks, met extra ponsen die nodig zijn om de bedieningselementen op buitendeuren op te nemen. Onderdelen van deuren worden vaak zo compleet mogelijk in één ruimte gemonteerd in plaats van op een lopende band. Het is essentieel dat de juiste deur op de juiste kast wordt gemonteerd, zodat de deurmontage gecentraliseerd is om de kans op fouten bij het matchen van deuren met eenheden te verkleinen. Tijdens de fabricage worden de deuren op draaibare, indexeerbare carrousels geplaatst waarmee operators ze kunnen draaien en verplaatsen.

- Alle montage-items worden op de deur geplaatst terwijl deze zich in deze carrousel bevindt. Operators passen de munt- en biljetvalidators, kaartacceptoren, selectieknoppen, LCD-schermen en andere externe bedieningselementen op de juiste plaatsen en bevestigen ze met bouten of schroeven. Selectieknoppen zijn aangesloten op de motoren van de juiste blikstapels. Frontpanelen van gezeefdrukt Lexan zijn geïnstalleerd in kanalen op de deuren. Verlichtingsarmaturen worden vastgeschroefd en aangesloten op de voeding. Afgewerkte deuren worden naar de kasten gedragen en automatisch bevestigd. De voltooide frisdrankautomaat is dan klaar voor kwaliteitscontrole en testen.

Kwaliteitscontrole

Afgewerkte machines worden na montage getest. Er wordt gecontroleerd of alle elektronische componenten naar behoren functioneren, de blikstapels correct zijn geplaatst en de blikken nauwkeurig en veilig worden afgegeven. Als er problemen worden gevonden, worden de machines naar stations gestuurd die meerdere eenheden kunnen bevatten. Een rework-technicus voert de nodige reparaties uit en de machine wordt opnieuw getest. Als er problemen blijven bestaan, wordt het apparaat afgewezen en gemarkeerd.

Aanvullende tests omvatten koeling pull-down-tests, waarbij de binnentemperatuur van de unit wordt "naar beneden getrokken" tot 30-31 ° F (-1-−0,5 ° C). Deze test zorgt ervoor dat de machinebedieningen en temperatuurregelaars goed werken.

Geteste units krijgen een laatste visuele controle, worden schoongemaakt en verpakt in doorzichtige plastic krimpfolie. Afgewerkte automaten worden per transportband naar het magazijn vervoerd waar ze worden verpakt en klaargemaakt voor verzending naar klanten.

De Toekomst

In 2000 kondigde de Coca-Cola Company plannen aan om meer dan $ 100 miljoen te investeren in online "Dial-a-Coke"-verkooptechnologie van Marconi Online uit Atlanta. Voor vendingbedrijven zal de technologie de efficiëntie, het verzamelen van gegevens en het onderhoud verbeteren. Machines zullen diagnose op afstand gebruiken om het personeel op het hoofdkantoor te waarschuwen wanneer machines moeten worden bijgevuld of onderhouden. Gedetailleerde voorraadstatus wordt naar gecentraliseerde locaties verzonden, zodat chauffeurs en technici precies weten welke producten nodig zijn om hun machines aan te vullen voordat ze zelfs maar aan hun routes beginnen. Geavanceerde gegevensverzameling zorgt voor meer directe feedback over welke producten worden verkocht en welke items moeten worden vervangen door meer populaire merchandise. Machines zullen realtime gegevens over transacties verzenden, waardoor bedrijven strakkere controle en nauwkeurigere gegevens over de verantwoording van contanten en aandelen kunnen krijgen. Voor klanten maakt de Dial-a-Coke-technologie het mogelijk om zonder contant geld te kopen. Consumenten zullen met hun mobiele telefoon een bepaalde automaat kunnen bellen om frisdranken te selecteren en te betalen.

Gegevens kunnen ook naar de machines worden verzonden. Het wijzigen van prijzen vereist bijvoorbeeld meestal dat een technicus een machine fysiek bezoekt om de wijzigingen met de hand aan te brengen. Verkoop op afstand maakt het mogelijk wijzigingen op afstand aan te brengen, waardoor leveranciers de flexibiliteit hebben om voorwaarden zoals promotionele prijzen of verlaagde prijzen tijdens daluren aan te passen om het totale verkoopvolume te vergroten. Cashless-systemen zullen ook diefstal en vandalisme in machines verminderen door de hoeveelheid contant geld die op elk moment in een automaat is opgeslagen te verminderen. APi is al begonnen met de productie van een automaat die creditcards of betaalpassen accepteert.

Technologische verbeteringen in draadloze machinebewakingssystemen begin 2001 hebben bedrijven in staat gesteld internet te gebruiken als een soort wide-area-netwerk voor het bewaken en onderhouden van verkooplocaties op afstand. Handcomputers zijn ook steeds populairder geworden als een manier om verkoop- en voorraadgegevens rechtstreeks van machines vast te leggen.

Waar meer te leren

Tijdschriften

Babyak, Richard J. "Nieuw tijdperk voor isolatie (verandering zit in de wind voor blaasmiddelen)." Fabrikant van het apparaat 41, nee. 8 (augustus 1993):47-48.

Bailey, Jane M. "Automaten krijgen een pak slaag." Industriële afwerking 67, nee. 4 (april 1991):36-37.

"Coca-Cola-klanten kopen drank uit automaten met Marconi's GSM Dial-a-Coke-oplossing." Draadloos internet 3, nee. 5 (mei 2001):7.

Marcus, David L., Leslie Roberts en Jeffery L. Sheler. "Een warm idee van die koud-drinkende mensen." U.S. News and World Report 127, nee. 18 (8 november 1999):10.

Prince, Greg W. "100 jaar innovatie in verkoopautomaten." Drankenwereld 117, nee. 1651 (januari 1998):214-216.

Simpson, David. "Een piek in het hart van Dixie (Dixie-Narco Inc.'s gebruik van poedercoatings)." Apparaat 46, nee. 8 (augustus 1989):56-57.

Someheil, Timoteüs. "Verkoopinnovatie." Apparaat 55, nee. 1 (januari 1998):87-89.

Stevens, James R. "Het Dixie-Narco-verhaal." Apparaat 47, nee. 6 (juni 1990):31-4.

Sutej, Joseph M. "Evaluatie van laag-CFC schuimisolatie." Machine-ontwerp 62, nee. 10 (24 mei 1990):108-109.

Overige

Pagina van de National Automatic Merchandising Association. 8 juli 2001.

Webpagina met verkooptijden. 8 juli 2001.

Jeffrey W. Roberts

Productieproces

- Naaimachine

- Over boor- en tapmachines

- CNC-slijpmachines:praktische werktuigmachines

- Wat is een melkautomaat?

- Automatische voedselautomaten - Productveelzijdigheid

- Wat is een noedelautomaat?

- Wat is een thee-koffiesoepautomaat?

- Introductie van automaten voor warme maaltijden

- Wat te verwachten van groenteautomaten?

- Verschillende soorten boormachines

- Verschillende soorten CNC-machines