Koperen PCB - Hoe de printplaatproductie van invloed is

Op koperen PCB's kunnen verschillende mogelijke problemen optreden met een PCB, maar u kunt zeggen dat er slechts vier veelvoorkomende oorzaken zijn die leiden tot PCB-falen:

1. Verbrande componenten.

2. Slecht vervaardigde componenten.

3. Omgevingsfactoren.

4. Leeftijd.

De koperen printplaat wordt voornamelijk gebruikt omdat het de regelmaat van deze storingen oplost of vermindert; met de houten en glazen printplaat moet je ervoor zorgen dat de temperatuur van de soldeerbout min of meer perfect is, omdat een hogere temperatuur kan leiden tot een verbrand onderdeel.

De koperen PCB is een van de meest toegankelijke PCB's om te maken als de benodigde materialen en de montageservice die het direct beschikbaar maakt. Bij WellPCB kunnen PCB-problemen tot een minimum worden beperkt, waardoor zaken als verbrande componenten, slecht vervaardigde componenten en ouderdom worden geëlimineerd.

Laten we dus kijken of deze gids ons laat zien wat we moeten doen.

1. Koperen printplaat —Koper op PCB

Koper PCB is de meest gebruikte van allemaal op basis van zijn elektrische geleidbaarheid en thermische weerstand. PCB's met een koperen structuur (met koper bekleed of folie) bovenop het versterkende materiaal.

Of heeft vanwege zijn geleidbaarheid koper als basismateriaal. Koperen PCB heeft de voorkeur onder ingenieurs vanwege het aanpassingsvermogen.

Mensen kiezen voor koperen PCB's vanwege verschillende factoren, zoals:

1. Het is een verhoogde thermische geleidbaarheid, die op zijn beurt de warmte over de hele linie verspreidt, waardoor de kans op een verbrand onderdeel aanzienlijk wordt verkleind

2. Zijn verhoogde elektrische geleidbaarheid

3. Potentieel om het materiaal optimaal te gebruiken (u kunt elke ruimte gebruiken zonder rekening te houden met thermische en elektrische gevolgen)

4. De mogelijkheid van een andere kopercoating.

U hoeft niet veel aandacht te besteden aan het kiezen van koperen PCB's. Je kunt de koperen printplaat van een pratende teddybeer op de afstandsbediening van je tv gebruiken, op voorwaarde dat je grondige kennis hebt van elektrotechniek.

Afhankelijk van het type PCB (enkel, dubbel, meerlaags, rigide, flex of rigid-flex), de dikte en de gewichtsverandering, zijn er standaardformaten voor een reeks elektronische producten.

Zoals eerder gezegd, is een PCB bedoeld om ervoor te zorgen dat er een constante stroom in de circuits is. Als zodanig zijn zaken als gewicht en dikte belangrijke factoren, omdat ze technisch gezien de hele behandeling van een PCB veranderen, van het type soldeer tot de soldeerbout, de soldeertechniek en de temperatuur die je nodig hebt.

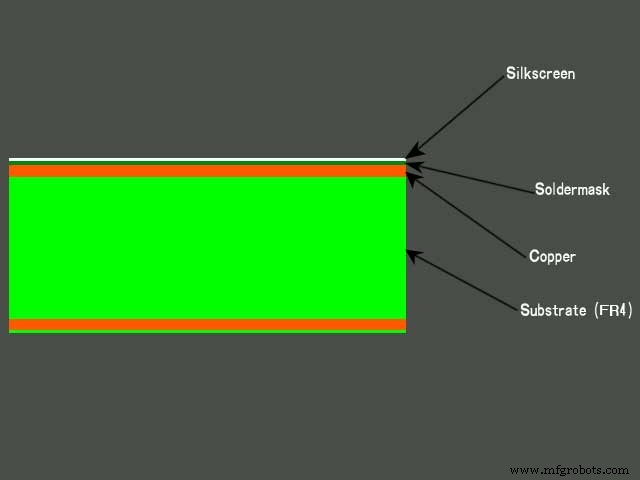

De samenstelling van een koperen PCB bestaat grotendeels uit:

1. Zeefdruk:

Dit wordt ook wel zeefdruk genoemd, een printtechniek die wordt gebruikt om inkt (voornamelijk groen) op het substraat toe te voegen als een schilderij in termen van de PCB.

Het wordt gebruikt om dingen zoals de letters, cijfers, symbolen en afbeeldingen (stroomingangen en -uitgangen, mogelijke plaatsing van microchips, transformatorlocatie, plus+ en negatieven- ) op het bord te tonen. Meestal wordt er maar één kleur gebruikt en is de zichtbaarheid over het algemeen relatief laag.

2. Koperen printplaat —Soldeermasker:

Dit is de tweede laag op een PCB. Het is de pseudo glanzende afwerklaag van polymeer die op de kopersporen van het bord zit.

Het is zijn taak om te beschermen tegen omgevingsfactoren zoals oxidatie en stof of vuil dat zich tussen de soldeerpads verzamelt. Een soldeermasker helpt ook om te voorkomen wat we een soldeerbrug noemen. Een soldeerbrug ontstaat wanneer er een slip is tijdens het gebruik van de soldeerbout, waardoor twee geleiders contact maken.

3. Koper:

Het koper geeft de PCB zijn uitstekende hoge prestaties. Het geeft het PCB-materiaal zijn oppervlakteruwheid en wanneer het koper wordt gecombineerd met het diëlektrische materiaal.

De twee werken samen om de PCB zijn uitstekende prestatie-output te geven, vooral in RF- en magnetronfrequenties.

Het koper toont de signaalpaden op een PCB, de circuitpatronen die je ziet zijn gemaakt met hoge precisie dat alleen koper met hoge kwaliteit; wanneer het goed wordt gecombineerd met het substraatmateriaal van de PCB, kan het dit produceren.

Koper heeft een thermische uitzettingscoëfficiënt (CTE) van ongeveer 17 ppm/°C, de hoeveelheid uitzetting en samentrekking die het materiaal ondergaat wanneer het elektronische apparaat begint te werken.

4. Koperen printplaat —Substraat:

Het substraat in de onderliggende laag, plaatsubstraten, zijn meestal diëlektrische composietmaterialen, voornamelijk samengesteld uit epoxyhars en wapening (glasvezels, soms geweven of niet-geweven, en zelfs papier is gebruikt).

Met de hars is bekend dat vulmiddelachtig keramiek wordt gebruikt. Het meest voorkomende type ondergrond is de FR -4 (waarbij de FR staat voor Vlamvertragend); de reden dat je kunt zeggen dat het FR -4-koper het beste is, is vanwege de uitstekende geleidbaarheid waardoor het opvalt, zelfs tussen het glasvezelsubstraat.

Een ander kenmerk van FR -4 koper is de hoge sterkte, diëlektrische eigenschappen en schijnbare thermische weerstand. Het samensmelten van koper en het substraat is van het grootste belang voor de prestaties en betrouwbaarheid van een PCB.

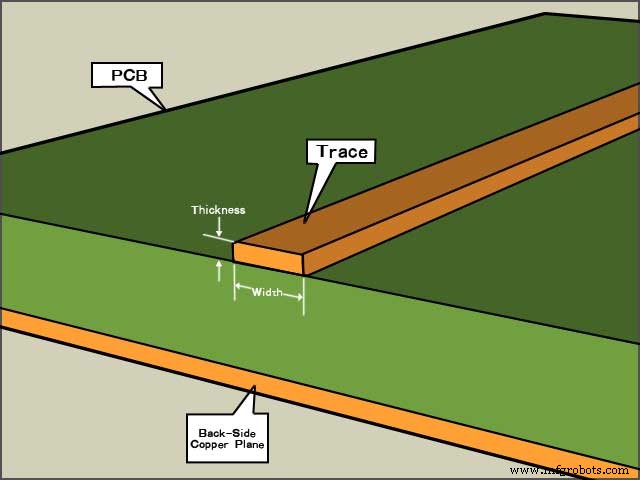

2. Dikte koperen printplaat

Zoals eerder vermeld, moet u vóór gebruik altijd rekening houden met de dikte en het gewicht van een PCB.

JA, een koperen printplaat kan veel meer thermische weerstand en elektrische geleidbaarheid aan; het betekent niet dat je een PCB gebruikt die bedoeld is voor je piepers op een supercomputer; dat is hetzelfde als proberen een vis te vangen met alleen de lijn en zonder haak of aas; EEN BEPAALDE MISLUKKING.

2.1 koperen printplaat —Koper Dikte Eenheid

De standaard koperen maateenheid voor de dikte is Oz. (ounce). Het kan echter worden gemeten in inches. Meestal houden mensen geen rekening met de dikte van het koper met betrekking tot de PCB, maar met de dikte van de gehele PCB nadat het koper van 1 oz plat is gedrukt en gelijkmatig is verdeeld over een gebied van 1 vierkante voet.

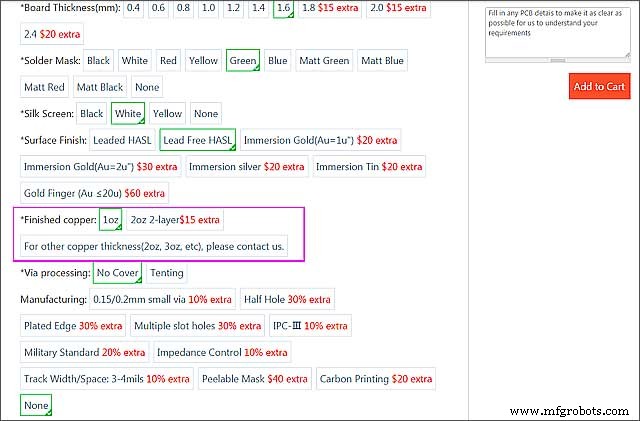

Bijna alle bedrukte PCB's zijn gebouwd met een koperdikte van 1 oz. Als het gaat om PCB-productie, gaan fabrikanten uit van 1 oz. Ze citeren en construeren het ontwerp, tenzij de klanten specifieke specificaties verstrekken.

Een klant heeft besloten dat het ontwerp extra stroom nodig heeft dan 1 oz, kan dragen, dan zou het vergroten van de koperbreedte of de breedte van uw sporen beter zijn. In sommige gevallen is afgewerkt koper één oz.

Belangrijker dan het startkoper op externe lagen, maar als het gaat om binnenlagen, is afgewerkt koper gelijk aan het startkoper.

Meestal 2 oz. 1 oz koperdikte is ongetwijfeld het meest bekende en standaard kopergewicht, omdat het vaak zover komt dat het niet overdreven of te weinig is. Koperdikte is buitensporig en duurder, terwijl 0,5 koper misschien niet voldoende is, met name voor grondvlakken die hogere stromen moeten doorstaan.

Als zodanig is een koperdikte van 1 oz vaak de meest geschikte optie om aan uw ontwerp- en financiële behoeften te voldoen.

Als je een strakkere trace plus ruimte nodig hebt, zou je dat over het algemeen moeten doen; dupliceer de laag die zwaar koper nodig heeft en zorg ervoor dat je het koper in tweeën snijdt. Stel dat je 8 mil lijnen plus 4 oz koper nodig hebt, dan is de beste optie om de laag te dupliceren en 2 oz te gebruiken. Koper.

Voor beginnende koperen gewichten met een gewicht van 5 oz. of meer is een verdubbeling van een laag ook aan te raden in plaats van dikker koper. Het is goedkoper om lagen toe te voegen dan dik koper te gebruiken wanneer rekening wordt gehouden met de verwerkingscomplexiteit van het dikkere koper.

Anders gezegd, een 2-laags koperen plaat van 6 ounce is meestal duurder dan een 4-laags plaat van 3 ounce.

2.2 Veelgestelde vragen over koperdikte

De eerste vraag die de meeste klanten stellen, is gebaseerd op de BAC-Final-Web-107 Minimale lijnbreedtemogelijkheden van een PCB-fabrikant. In de meeste gevallen is het kopergewicht echter zelden het antwoord.

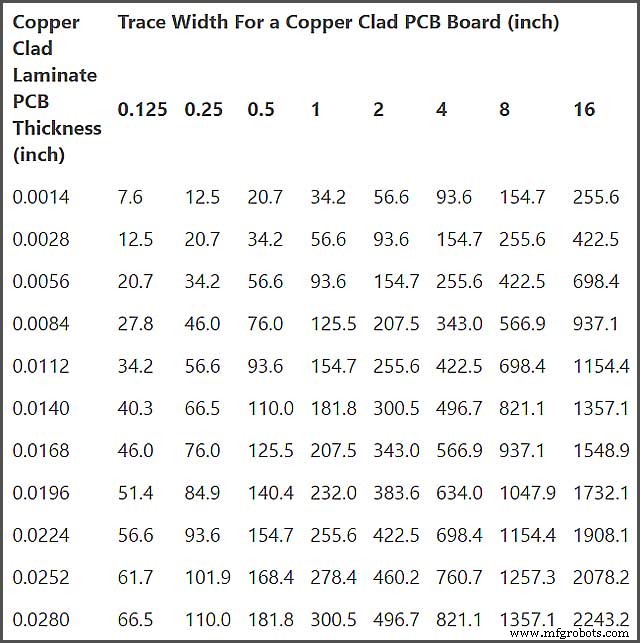

De bovenstaande tabel toont de koperdikte over de breedte.

3. Koperen printplaat —Koper PCB-gewicht

We hebben het gehad over het belang van de dikte van koperen PCB's; nu gaan we dieper in op waarom het gewicht van een koperen printplaat net zo belangrijk is als de dikte.

Het gewicht van een PCB is standaard altijd rond de 1,2 oz. van koper, met een één 0z. De koperdikte en één mil koper in geplateerde doorgaande gaten.

Ons

Gram

Micron

Natuurlijk varieert de basis van 0,5 oz. Tot 3,0 oz. Tegelijkertijd varieert het vergulde koper van 0,7 oz. tot 2,0 oz. Hoe hoger het gewicht van het koper, hoe beter de elektrische eigenschappen en hoe complexer het etsproces op het bord.

U moet weten dat het gewicht aanzienlijk is, omdat het veel dingen over de PCB beïnvloedt, zoals:

1.De haalbare spoor- en ruimtebreedtedimensie

2. De kleinste breedtes voorgesteld voor ringvormige ringen

3. Het basiskoper bepaalt de hoeveelheid reductie die nodig is op de lijn, dus hoe meer het basiskoper gelijk is, hoe meer de lijnreductie.

Tijdens de ontwerpfase van de PCB wordt veel aandacht besteed aan het maken of breken van een PCB, vooral wanneer het gewenste kopergewicht niet wordt vermeld:

1.Pads die niet functioneel zijn op de binnenste laag

2. De kortsluiting kan worden vermeden door tolerantie te geven aan de randen

3. Streef naar een min tolerantie op de kleine gaatjes

4. Houd altijd rekening met de dikte van het koper. Meestal is dat slechts 1 oz. van koper.

3.1 Ontwikkeling van geavanceerde koperen printplaten

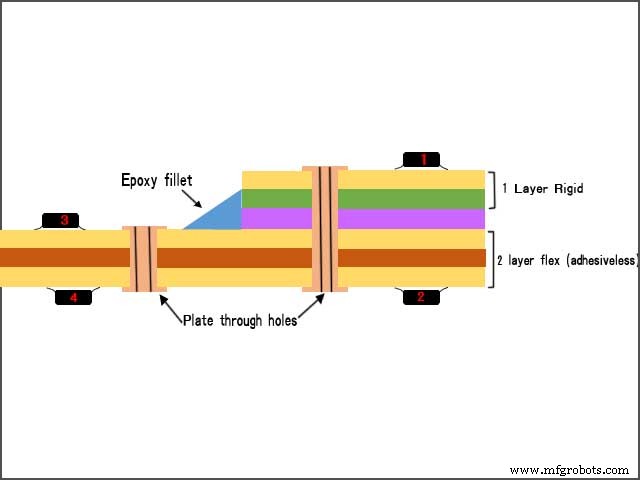

Bij de ontwikkeling van zwaar koper met geavanceerde PCB's wordt meerlagige PCB geproduceerd met behulp van koperlagen variërend van 2 tot 5 lagen koper op verschillende niveaus. Welke is met elkaar verbonden door vergelijkbare koperlagen te gebruiken?

Het extra koperniveau verbetert de functionaliteit van het bord, en extra via's helpen bij het doorgeven van meer huidige PCB's door de pads goed bevestigd te houden. Het helpt de sterkte van de woning te verbeteren om de bout vast te houden door de vereiste kabel op zijn plaats te houden.

Er is ook een nieuwe goedkope fabricage ontwikkeld, die de nodige hulp biedt bij de montage door het vervangen van zwaar koper dat tot twintig mijl boven het oppervlak uitsteekt.

De begraven technologie die wordt gebruikt in zware PCB's kan elke hoeveelheid koper boven het oppervlak of onder het oppervlak van het bord hebben.

3.2 Monteer een PCB met hogere stroomsterkte en een zwaar op koper gebaseerd bord

Wanneer we een PCB met een hogere stroomsterkte en een zwaar op koper gebaseerd bord assembleren, kan het een uitdaging zijn om te ontwikkelen, maar niet onmogelijk omdat het extra tijd en moeite kost.

Om zo'n bord te ontwikkelen, is extra zorg nodig van de ingenieurs om het bord te ontwerpen en te ontwikkelen door de overdracht van warmte in de vorm van thermische overdracht te observeren.

PCB's met zwaar koper moeten worden gesoldeerd met een temperatuur die hoog genoeg is en correct worden gesoldeerd voor betere resultaten. Het wordt ten zeerste aanbevolen dat de fabricage van de PCB's door het hogere temperatuurniveau loodvrij te gebruiken.

Zou het goed lamineren om te helpen de pads vast te houden met alle vastgehouden warmte.

Wel PCB. Wij bieden u een one-stop-service en hoogwaardige producten. U kunt ons de benodigde documenten opsturen en direct een offerte ontvangen! Waar wachten we op? We hebben tien jaar PCB-productie en het is de meest cruciale optie in China geworden voor degenen die beginnen of ervaren zijn in het vervaardigen van PCB's. Mensen die bij deze productie betrokken zijn, kunnen de essentiële functies aan hun klanten in het buitenland leveren.

Door een uitstekende optie te gebruiken om een preferentiële expediteur te selecteren.

Wel PCB. We hebben tien jaar PCB-productie in China, die in een stroomversnelling is geraakt vanwege kostengerelateerde problemen. Wij bieden u een one-stop-service en hoogwaardige producten. U kunt ons de benodigde documenten opsturen en direct een offerte ontvangen! Waar wachten we op? Omdat het vervaardigen van PCB's in China lagere kosten heeft in vergelijking met andere regio's van lokale fabrikanten.

U kunt services van WellPCB afnemen omdat dit gerenommeerde fabrikanten in China zijn. Ze bieden hun diensten aan hun klanten aan, van kleine tot grootschalige WellPCB. Wij bieden u een one-stop-service en hoogwaardige producten. U kunt ons de benodigde documenten opsturen en direct een offerte ontvangen! Waar wachten we op? We hebben tien jaar PCB-productie.

Om uw bestellingen te plaatsen, wordt u geadviseerd om door hun website te bladeren en de gewenste informatie via Gerber-bestanden in te voeren.

U wordt geadviseerd om aan te geven welke soorten aanpassingen u nodig heeft in uw PCB-productie, omdat we ervaring hebben met het bieden van uitstekende opties aan de klanten om de aangepaste PCB-assemblage voor u te ontwikkelen tegen een meerprijs.

Het bedrijf beschikt over ervaren middelen om ervoor te zorgen dat u de beste waarde krijgt van uw geld dat bij ons wordt geïnvesteerd.

4. Met koper bekleed

Wat is er niet gezegd over een met koper beklede PCB? Je moet een ingenieur vragen en hem zien doorgaan over de onmiskenbare maar even essentiële voordelen, naast het feit dat hij economisch goedkoop is; het met koper beklede bord is het bord dat de meeste ingenieurs kiezen bij het maken van een PCB.

De met koper beklede PCB geeft u het gemak van het solderen van componenten over het circuit omdat het is gemaakt; het is uitstekend geschikt voor het ontwerpen van cursussen.

Het competitieve karakter van het materiaal voor met koper beklede PCB's maakt het gemakkelijk om de grootte en vorm van het bord aan te passen in vergelijking met andere borden. Vanwege hun beschikbare materialen veroorzaakt het een daling van elektronische apparaten in vergelijking met de kosten van andere PCB's.

Van de talrijke toepassingen van de met koper beklede PCB's zijn er enkele genoemd. Met koper beklede PCB's worden vaak gebruikt in wapencontrolesystemen, de stroomvoorziening voor radarsystemen, primaire en secundaire wikkelingen van planaire transformatoren met hoog vermogen, stroomverdeelpanelen en batterijlader- en bewakingssystemen.

4.1 Koperen printplaat —Koper bekleed laminaat:

Het wordt afgekort als CCL (Copper Clad Laminate) en verwijst naar een basismateriaal gemaakt van houtpulppapier of glasvezels gedrenkt in hars en versterkingsmateriaal.

CCL kan worden gecategoriseerd als:

- 1.CCL gebaseerd op mechanische stijfheid – dit type CCL is stijf

- 2.CCL op basis van isolatie met een organische hars.

- 3.CCL op basis van dikte is dit meestal ongeveer 0,55 mm

- 4.Isolatiehars CCL.

Er zijn verschillende soorten CCL

Ze zijn geclassificeerd volgens verschillende classificatienormen, hetzij op basis van mechanische stijfheid, isolatiemateriaal, dikte en soorten versterkende materialen.

- 1.Door mechanische stijfheid: Je hebt een rigide CCL (G10, FR-4, CEM -1) en flex CCL, rigide PCB hangt af van rigide CCL, terwijl flex PCB afhankelijk is van flex CCL.

- 2.Op isolatiemateriaal: Je hebt organische hars CCL, metalen basis CCL, keramische basis CCL en vele anderen

- 3.Op dikte: U hebt uw standaard dikke CCL en uw dunne CCL, voor de dikke CCL hebben we een vereiste dikte van> 0,5 mm en voor de dunne CCL hebben we een vereiste dikte van <0,5 mm

- 4.Door versterkt materiaal: we have the glass fiber base (FR -4), the paper base (XPC), compound CCL (CEM -1, CEM -3).

- 5.By Applied Insulation Resin: We have epoxy resin CCL (FR -4, CEM -3) and phenolic CCL (FR -1, XPC).

4.2 Copper PCB —Quick Question:What Makes An Excellent CCL?

Simple, an excellent CCL needs to meet specific requirements to be called EXCELLENT, which includes

♦ Appearance:

do you like dents and scratches in your car? Guessing no, well same for CCL; a cut, gash, wrinkle, or pinholes can lead to low performance in the CCL and turn the PCB. So the smoother and cleaner the job, the better the performance.

♦ Size:

Your CCL is a base material for the PCB; it needs to conform to the size requirement of the PCB.

♦ Electrical Performance:

this is the primary mission of the CCL which means it’s the primary mission of the PCB; specific details have to be paid to the Volume Resistance, Insulation Resistance, Dielectric constant, Arc resistance, and so on.

♦ Physical Performance:

In physical performance, it’s always noteworthy to consider the bending strength, thermal stress, heat resistance, and punching quality.

♦ Chemical Performance:

The requirements needed to be met by the CCL are flammability, dimension stability.

♦ Environment Performance:

The CCL should meet water absorption standards.

Within the CCL is what we call a prepreg, which is reinforced material; it is the reinforcement material used in a CCL. It is made of fiber and is referred to as the bonding sheet. It is mainly made of fiber cloth, epoxy resin, acetone, and many others.

Using quality prepreg results in high-quality CCLs, which enhances the quality of PCB. The quality of the prepreg material used depends on the resin content, resin fluidity, and dicyandiamide crystallization. Consequently, you should select resin based on the quality and the cost.

The cost should be related to the thickness of the fiber cloth. Thinner prepreg is recommended even though it might be a little bit costly.

To meet Restriction of Hazardous Substances Regulations, it is recommended that you look at the reliability and heat resistance of the CCls. The latest CCL has been enhanced by modifying them so that they:

Include Halogen-free CCL – refers to CCL with the content of bromine and chlorine controlled within 900ppm. Care should be taken so that the content does not exceed 1500ppm.

Lead-free CCL – refers to Copper laminate with surface mounting that has been carried out without applying lead-free solder. The epoxy resin may be used, but the RoHS regulations must be adhered to. Note that RoHS prohibits the use of substances such as PBDE and PBBD substances.

4.3 Classification Of Resin

Resins used in CCls could be classified as:

- Epoxy resin

- Phenolic resin

- Polyamide resin

- Bismaleimide triazine

- Phenolic resin

If you are using fiber, the following quality aspects should be considered:

- Humidity resistance

- Intensity

- Insulation capability

- Heat and fire resistance

4.4 Copper PCB —Copper Laminates

This is the used clad that is over the dielectric layer and substrate (resin composite material).

The copper acts as a composite insulator material while being a good conductor, also remember. You can have rigid or flexible base material. Still, the primary purpose of the copper laminate is to act as mechanical support for the pin, i.e., the firm base that holds the electronic component and joins them at the same time.

The most popular types of copper laminates used for PCB are:

♦Polyimide:

This is a base material used for high-temperature PCB applications; it has an excellent glass transition (Tg =220 °C) that gives it an outstanding performance over high temperatures. It allows for soldering and desoldering of components, giving you more legroom for mistakes.

♦Phenolic:

This base material is used in low-cost applications with the FR-2, CEM-1, or CEM-3 brand names. It is most widely used in single-layer PCB of small household gadgets and appliances. It is slightly brittle but hard to bend.

♦Arlon:

So far, it’s one of the most devise base materials with different applications just behind the FR -4; it is the preferred base material for multilayer PCBs; you find them in military, wireless, and communication systems.

♦FR-4:

This is a glass fiber base material that is durable, hard to bend, and cut with fire retardant qualities; it’s Tg =160°C. Because of all these qualities, various applications within single, double, and multilayer PCBs are used for power supply, mixed-signal and digital applications.

Other Copper Laminates used are Tetrafunctional epoxy, Thermount, and cyanate ester.

For electrically interconnecting the components, the laminates can be nickel, stainless steel, aluminum, and copper. However, the most widely used material for lamination purposes is copper. The aluminum found commercial applications recently and is appreciated in low-cost home appliances.

The conductive cladding layer is skinny and is over one or both sides of the resin composite material. The thickness of the cladding material is determined by how much material is deposited regarding weight.

It is a simple process but requires that you take some precautions. First, you need to turn the laminator on before feeding the board and the film in the machine. The side with the excess border should be provided into the laminator.

In most cases, you are required to put the board into the machine for the second time if you want to improve the quality of your clad board. It means that the board should be put back into the laminator immediately after it finishes the first run.

The same procedure should be used if you are working on a double-sided board.

5. Copper PCB —Copper Layer Design

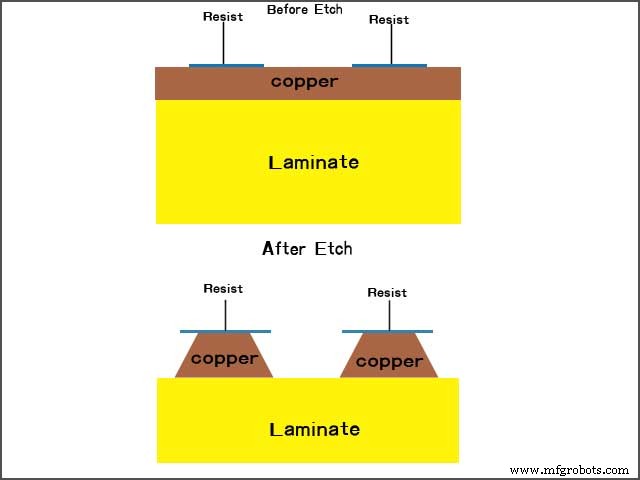

A keen eye is kept by designers when designing copper PCB; a designer must think in reverse. A board starts as solid copper; then, you remove the bits you don’t want.

It is faster to build, less expensive, and consuming when the copper is the same size as the board. Some techniques can make much difference from a frustrating experience to a smooth experience.

Maximizing copper is most common in two ways:

• Manually:

By specifying the specs of your PCBs (shape and size), this method is faster but sloppy as copper can be placed as an object, and these objects are checked for minor errors when assigned to a net. This method is mainly used for quick turns or prototype builds.

• Automatically:

However, this method is more time-consuming than the manual process, but the pour method helps to maximize copper. Copper will be left behind by drawing a border around the board area and pouring the copper in, laying out the board, and going back and placing copper shapes to fill it.

What you need to know is that when the copper pour is used, you define your boundary and everything inside when the pour operation is performed while connected automatically.

This method usually favors a large area, several irregularly shaped objects, or unusual shapes. The pour operation automatically fills the unique body while additionally isolating other traces in the area.

Objects that the copper pour can automatically handle are Traces, nets, decals, and pads. When used right, you don’t need much; the copper pouring will make the right moves and connections; you can double-check using the continuity check tool.

Now we have talked about both the manual and automatic methods, and you probably think the manual process is the best, especially for the short time sprint. Still, in the long run, the intuitive approach can be better even though it is works upfront.

There are three situations when using a copper pour might be the better option for your design.

1. Polygon Management

Manual – when you’re dealing with regular polygons, this method could be time-consuming and messy. A quick fix would be to drop overlapping shapes on top of each other to build your required profile.

It is quick, but it’s a short-term solution as eventually, you will need to do vertex editing to clean the design.

Automatic – The copper pouring method here is a “no-brainer” because we deal with complex shapes; this process is automatic. By defining the border and running copper, you eliminate the tedious job of re-editing later.

2. Plane Management

Manual – A plane is a large area of copper where all connections are one net. If you intend to build a board with separate planes while changing parts often, you often recommend route traces point to point.

Automatic – An excellent way to avoid several traces that all go to the same point is to use a copper pour method design on a plane for the ground. This will automatically connect all the connections on one network.

3. Thermal Management

Manual – if you have a Hot board with much space, the best way to cool it down is to add a copper square to help conduct the heat away. Which may not always be the case?

Automatic – when you define the area around the critical parts of the board, prioritizing them, you can minimize the thermal stress. This method is used when importance is placed on maximizing the copper surface area.

6. PCB Copper Plating And Cleaning

6.1 Copper PCB —Plating

Plating is very important to a PCB board. If all the traces on the external layers are not protected, the copper PCB will oxidize and deteriorate, making the board unstable. How do you know your copper has corroded? It will turn green. The two main reasons for plating are also called copper coating and surface finish:

1. To protect exposed copper circuitry

2. To provide a surface good enough for soldering when assembling components to the PCB.

You have various PCB copper plating options to choose from, and each carries its advantages and disadvantages. You can find them here.

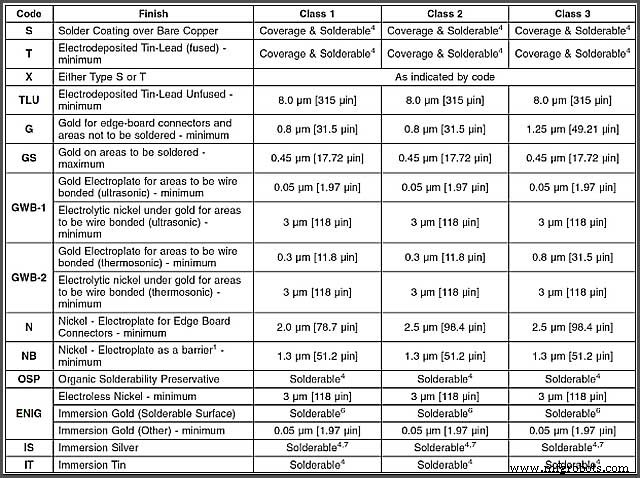

There are IPC standards for surface plating which is shown below:

6.2 Copper PCB —Clad Board Cleaning

Getting the best results is essential for you to clean your board using fine wool. You may also choose to use an abrasive pad before rinsing it with water. It helps to remove the dirt and any other contamination.

Alternatively, you may start by cleaning the dry board by exposing it to heat for about 5 minutes. This way, it ensures that the board is clean and ready for the film.

Conclusion

But I can answer you with one sentence “Copper PCB is the most reliable, effective PCB used across the most electronic device,” you don’t need to take my word for it. Just take a look at your phones.

And we at WellPCB are here to meet your needs at any time.

Industriële technologie

- Fabricageproces van printplaten

- Hoe een PCB-leverancier te controleren?

- Hoe verschillende technologieën de PCB-kosten beïnvloeden?

- Een PCB reverse engineeren?

- PCB-productie voor 5G

- Hoe de defecten van de printplaat (PCB) testen en repareren?

- Hoe is PCB-productie zo nauwkeurig?

- Productietechnieken van gedrukte prototypeprintplaten

- PCB-productieservice

- Beveiligd:PCB-productie

- Waarom is het PCB-productieproces zo essentieel?