Millat Industries:een krachtpatser van geavanceerde automobielproductie

Drie generaties van een familie uit Ohio zijn stilletjes uitgegroeid tot een grootproductiebedrijf dat lucht- en ruimtevaart, auto-onderdelen en commerciële onderdelen levert. Lees hoe Millat Industries sterke partnerrelaties opbouwt en lean manufacturing-principes gebruikt voor zijn succes en zijn lange levensduur gedurende meer dan 53 jaar.

De automobielindustrie in de VS is een belangrijke factor binnen de Amerikaanse economie:het maakt 3 procent uit van het BBP en is verantwoordelijk voor meer Amerikaanse banen in de productie dan enige andere sector.

Dit levendige productiesegment is ook goed voor aanzienlijke exportdollars:van 2014 tot 2018 exporteerde de auto-industrie meer dan $ 692 miljard aan onderdelen en voertuigen - en overschaduwde de lucht- en ruimtevaartindustrie met $ 50 miljard, volgens de American Automotive Policy Council (AAPC).

"ONS. autoproductie is meer dan verdubbeld van 5,6 miljoen voertuigen geproduceerd in 2009 tot 11,3 miljoen voertuigen vorig jaar [2017]”, merkt AAPC op in haar rapport “State of the U.S. Automotive Industry” uit 2018.

Om de hedendaagse automobielsector beter te begrijpen, spraken we met het in Dayton, Ohio gevestigde Millat Industries, dat al sinds 1966 actief is. Vijf decennia later heeft Millat Industries nu 175 medewerkers in dienst in zijn drie fabrieken en wordt het geleid door de broers Zach en Adam Millat— die de derde generatie zijn die helpen bij het runnen en beheren van het bedrijf. De broers runnen de drie productiedivisies van Millat in de automobiel-, ruimtevaart- en commerciële onderdelenproductie en bedienen 65 klanten.

Millat Industries:de auto-onderdelen die ze maken

Op het gebied van auto's is het bedrijf een grootvolume precisiebewerkingsbedrijf dat meer dan 40.000 onderdelen per dag maakt. Het behandelt ook wat leveranciersbeheer en enkele kleine assemblagehandelingen, maar de kernkracht ligt in machinale bewerking en metaalbewerking.

"Momenteel maken we lagerkappen voor de hoofdmotor, die het hart van de motor vormen en zeer bedrijfskritisch zijn voor onze klanten", zegt Zach Millat. "We maken ook een verscheidenheid aan motor- en ophangbeugels die allemaal zijn vervaardigd uit gietijzeren of aluminium gietstukken."

Andere auto-onderdelen omvatten verschillende afdekkingen die overgaan op motorcomponenten die zijn gemaakt van gegoten aluminium en wat algemeen bekend staat als fusees die zijn vervaardigd uit nodulair gietijzer.

De meeste van deze onderdelen variëren van ongeveer een half pond tot 25 pond, maar geen stukken van 100 of 150 pond. Dit zijn onderdelen die gemakkelijk door machinisten kunnen worden opgetild.

Millat Industries:industriële robotarmen op de werkvloer, waaronder een van Jurassic Park

Millat heeft momenteel ongeveer acht robotarmen die momenteel in gebruik zijn. Het begon er een te gebruiken eind jaren negentig na de film Jurassic Park kwam uit. Het bedrijf kocht zelfs een van de Mitsubishi-robotarmen die werden gebruikt om bebroede dinosauruseieren in de film te verplaatsen.

De arm, genaamd 'Hollywood', was ongeveer 15 jaar in productie voor materiaalbehandeling en inspectie. Het verzorgde een onderdelenwasser en voerde camerabewerkingen uit op aluminium spuitgietonderdelen voor een airconditioningcompressor voor auto's.

Hollywood kwam op het toneel voordat Zach en Adam de operatie leidden, maar ze geloven dat het bedrijf sindsdien de lat voor geautomatiseerde productie echt heeft opgevoerd. Hoewel het niet zonder zijn eigen hindernissen is om te springen.

"Het is redelijk om te zeggen dat we de verfijning van de automatiseringscellen die we in de afgelopen vijf jaar hebben geïnstalleerd, echt hebben opgeschaald", zegt Zach. “Ze maken ze robuuster. Maar het kan een kleine uitdaging zijn om de huidige robotica te integreren met de rest van uw systemen. Ook is er werk aan de winkel om alles naar uw wensen te programmeren.”

Dat wil niet zeggen dat het bedrijf de uitdaging niet aankan, en de werknemers zijn ook niet bang om vervangen te worden door machines.

"We hebben altijd gemerkt dat onze medewerkers en mensen echt willen leren over dat soort systemen en betrokken willen zijn bij het leren werken met hen, dus er is echt niet het stigma dat ze hier iemands baan overnemen", zegt hij.

De algemene uitdagingen hebben te maken met het omgaan met alle logica die nodig is voor een robot, om te begrijpen hoe u gebruik kunt maken van de verschillende prototyping- en productiescenario's waarmee u rekening moet houden voordat u deze systemen implementeert.

Op dit moment is een robotarm een handelsartikel, zeggen de gebroeders Millat, maar er zijn veel tests nodig om ze te gebruiken. Het is een complexer op maat ontworpen systeem dan een CNC-machine. Het heeft een verscheidenheid aan elektrische bedieningselementen en mechanische elementen die heel verschillend zijn.

"Een van de moeilijkste aspecten van de automobielkant zijn defecten", zegt Adam Millat. “Misschien zijn de defecten maar 1 op de 20.000 die een robot een onderdeel laat vallen, maar bij de volumes die we doen, is dat misschien nog wel één keer per dag. Dus we zijn er echt op gefocust om defecten uit onze operatie te halen.”

Ontdek hoe het toevoegen van automatisering aan industriële productietaken uw concurrentievoordeel kan vergroten. Lees " Robotklaar maken in metaalbewerking met cobots .”

Productie-KPI's voor de automobielindustrie:wat is Poka-Yoke?

In de autowereld staat er veel op het spel. Het is een zeer competitieve ruimte. Een OEM kan op kosten van de fabrikant een “sorteer” of inspectie starten zonder toestemming van de fabrikant. Dit betekent tijd en geld weg van het maken van onderdelen, dus het neemt defecten en schroot zeer serieus.

"We zijn bang voor gebreken van klanten", zegt Zach Millat. "Defecten van klanten worden veilig verholpen binnen het uur dat we een melding van een probleem ontvangen. We investeren in corrigerende maatregelen en het indammen van eventuele defecten.”

Millat zegt dat het een soortgelijk proces is voor interne afvalproblemen, waarbij ze "een corrigerend actieproces doorlopen om de hoofdoorzaak te identificeren en een nieuwe methode of proces of een 'poka yoke' te ontwerpen om te voorkomen dat dit in de toekomst gebeurt.

Wat is poka-yoke? Het is een lean manufacturing-aanpak die bedoeld is om fouten te voorkomen. Het werd oorspronkelijk ontworpen door Shigeo Shingo in de jaren 60 en geïmplementeerd bij Toyota.

“Continue verbetering is verankerd in onze cultuur en in onze missie. Dat betekent niet dat we geen fouten maken, het betekent alleen dat als we ze in de afgelopen 53 jaar hebben gemaakt, we ernaar streven ze maar één keer te maken”, zegt Zach Millat. “Onze instelling is dat iedereen fouten maakt. Hoe u uzelf onderscheidt, is hoe u zich aanpast aan die fouten, hoe u de gemaakte fouten herstelt en hoe u uw klanten tevreden houdt.”

De waarde van partners:minder afval, strakkere kostenbeheersing, snelle levering van gereedschap

Voortdurende verbetering strekt zich ook uit tot de manier waarop Millat haar partnerschappen met integrators benut, zoals die met robotica-expertise en de vele leveranciers van grondstoffen, machines en gereedschappen.

Als fabrikant van grote volumes die honderdduizenden onderdelen per week produceert, heeft Millat Industries veel leveranciers die het gebruikt om zijn kosten te verlagen en de efficiëntie in zijn toeleverings- en productieleveringsketen te verfijnen.

Simpel gezegd, Millat's volumeniveaus betekenen dat het in de loop van een week, maand en jaar veel tools doorloopt. Zelfs bij gebruik van de beste technologie die er is voor zijn tooling, vereist het volume van het bedrijf dagelijks wijzigingen en nieuwe tools.

MSC is niet de enige leverancier van gereedschap van Millat in haar selectie, maar het heeft een zeer sterke en wederzijds voordelige werkrelatie ontwikkeld. Millat maakt gebruik van het verkoopproduct van MSC

met een zeer unieke aanpak op maat. Millat heeft zeven verkooptorens verspreid over twee van zijn fabrieken. Met de hulp van MSC heeft Millat zijn gereedschapswiegjes ook omgebouwd tot vending-achtige opslageenheden die gebruikmaken van sleutelkaart- en code-invoer om toegang te krijgen tot de gereedschapsvoorraad en deze aan te vullen.

"Het heeft ons echt in staat gesteld om de voorraad onder controle te krijgen en te weten wat we hebben en de laagste voorraad bij de hand te houden om alles draaiende te houden", zegt Pat Noll, Corporate Inkoopmanager bij Millat Industries. "Vijfennegentig procent van de tooling die we via het verkoopsysteem met MSC ontvangen, krijgen we de volgende dag, waardoor we onze minimum-maximumniveaus kunnen verlagen."

Op zoek naar nieuwe manieren om te besparen op uw productieactiviteiten? Lees " Beter beheer van de toeleveringsketen:neem controle over MRO-uitgaven .”

Noll zegt dat ze elke dag leveringen ontvangen, maar dat ze op het punt zijn gekomen dat automaten niet elke dag hoeven te bestellen. Dankzij vending zijn ze in staat geweest om de bestelling elke twee of drie dagen te optimaliseren, waardoor de kosten voorspelbaar blijven zonder in te boeten aan operaties en productieniveaus.

"In de loop der jaren hebben we het echt ingevoerd en het werkt goed voor ons", zegt Noll. "We hebben één persoon die onze gereedschapswieg beheert die het hele uitgavensysteem afhandelt en voor zoveel tools als we in voorraad hebben ... ze zou het niet kunnen doen zonder dat bedrijfssysteem."

"Het is een integraal onderdeel van wat we hier doen", zegt Adam Millat. "Vending en ons gereedschapswiegsysteem zorgen ervoor dat de benodigdheden dichter bij het punt van gebruik zijn, wat resulteert in minder 'Muda', wat de Japanse term voor afval is."

"Het stelt ons ook in staat om toe te wijzen welke tools op welke gebieden kunnen worden gebruikt en wie ze kan afmelden", zegt Zach Millat. Het bedrijf voerde ook een aangepaste integratie uit van het MSC-verkoopsysteem in zijn ERP-systeem in samenwerking met een externe systeemintegrator.

"Dus wanneer een taak of wanneer een gereedschap wordt uitgelogd van de machine, wordt het rechtstreeks in rekening gebracht bij een taak in ons calculatiesysteem", zegt Zach Millat. "En het zal automatisch opnieuw bestellen en een inkooporder plaatsen rechtstreeks via ons ERP-systeem."

Een ander belangrijk aspect van de relatie is MSC's agnostische benadering van gereedschappen en benodigdheden - en een goed begrip van wanneer het juiste gereedschap of serviceniveau bij een ander gereedschapsbedrijf zou kunnen zijn. MSC metaalbewerkingsspecialist Darin Bolden en verkoopvertegenwoordiger Bill Stover zijn een integraal kanaal van ondersteuning en service geweest voor het succes van Millat op het gebied van verkoop, gereedschap en procesefficiëntie, zegt Noll.

"Er zijn situaties waarin we tools demonstreren, en als we ze uiteindelijk gebruiken, betalen we ervoor", zegt Noll. “Maar als het niet lukt, is het geen huid van onze rug. Onze vertegenwoordigers zijn hier soms twee keer per week of om de week op vrijdag en we werken heel nauw samen.”

Gebruikt uw winkel of fabriek verkoopautomaten? Werkt het goed? Deel op het forum. [registratie vereist]

Industriële technologie

- De waarde van additieve productie in de auto-industrie

- Vijf industrieën die 3D-printen gebruiken

- Robots in de automobielindustrie:top 6 toepassingen

- Robots in de automobielindustrie

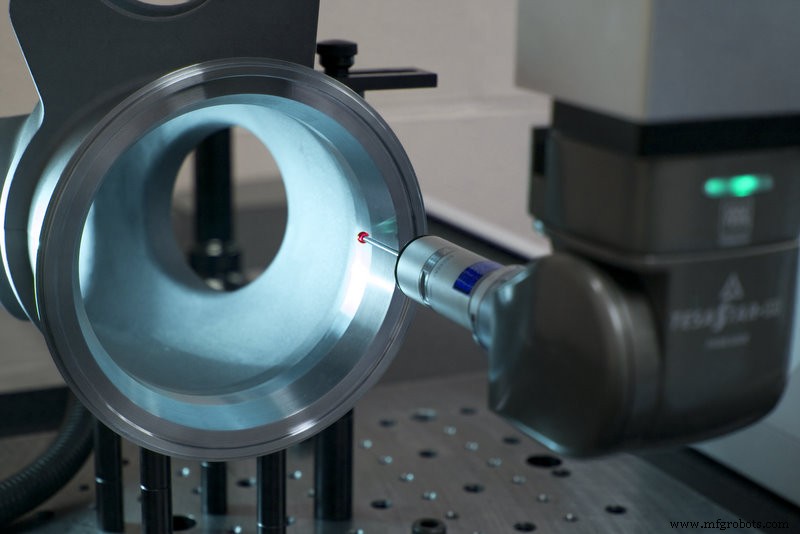

- Waar metrologie de hedendaagse precisieproductie ontmoet

- Traditionele metaalbewerking schittert nog steeds in de productie

- Een definitieve gids voor Lights-Out Manufacturing

- Uitdagingen in de automobielindustrie en IoT-oplossingen

- Verbetering van de kwaliteit in de automobielindustrie

- De verschillende soorten onderhoud in de productie

- GD&T-toleranties bij de productie van onderdelen