Wat is procesplanning | Procesplanningsstappen, typen, voordelen

In dit artikel leer je over Wat is procesplanning ? Wat zijn de vereisten voor dit proces:Wat zijn de stappen voor procesplanning , typen , voordelen , nadelen en de reeks van activiteiten inbegrepen. Laten we beginnen met de Definitie .

Wat is procesplanning?

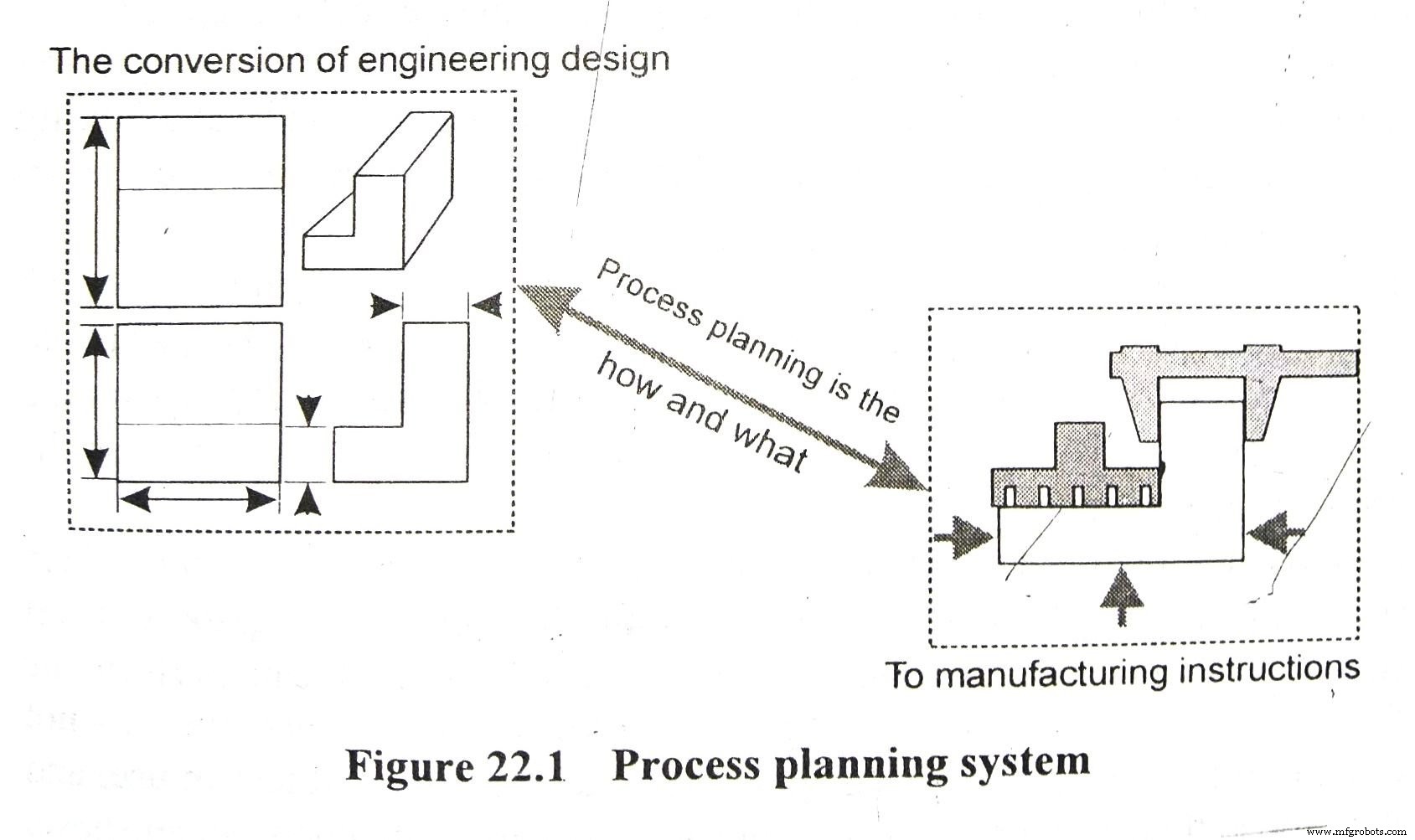

Procesplanning is de procedure die wordt gebruikt om een gedetailleerde lijst op te stellen van fabricagehandelingen die nodig zijn voor de productie van een onderdeel of product. Het is de link tussen productontwerp en productproductie.

Procesplanning stelt een efficiënte volgorde van bewerkingen vast, selecteert de juiste apparatuur en gereedschappen en specificeert hun bewerkingen op een zodanige manier dat het product voldoet aan alle vereisten die in de specificatie zijn vastgelegd. Tegelijkertijd wordt het proces uitgevoerd tegen minimale kosten en maximale productiviteit.

Er zijn in principe twee manieren waarop procesplannen kunnen worden gegenereerd. Zij zijn :

1. Handmatige procesplanning en 2. Computerondersteunde processen plannen

VEREISTEN VOOR PROCESPLANNING

Een redelijk goed procesplan moet aan de volgende eisen voldoen:

2. Specificaties en normen die de servicefunctie bepalen.

3. Werktekeningen van de klus met volledige specificatie.

4. Tekening van de blanco.

5. Gegevens over het aantal te vervaardigen onderdelen in een periode. reserveonderdelen die nodig zijn voor elke unit.

6. Totale hoeveelheid te vervaardigen onderdelen in een periode.

7. Apparatuurgegevens waaronder specificaties en capaciteitsgegevens van werktuigmachines en andere beschikbare apparatuur, de gegevens over de opstelling en belading van apparatuur in de winkel.

8. Omstandigheden waaronder productie-engineering en fabricage moeten worden georganiseerd en uitgevoerd, d.w.z. nieuwe of bestaande fabrieken, beschikbare apparatuur in de fabriek, mogelijkheid om nieuwe apparatuur te verkrijgen, enz.

9. Locatie van de fabriek.

11. Datum van aanvang van de werkzaamheden en datum van oplevering.

Nadat we de basisvereisten hebben begrepen, is het volgende ding de stappen in procesplanning .

Proces Planningsstappen

Het doel van procesplanning is het bepalen en beschrijven van het beste proces dat nodig is om een onderdeel te produceren. Om deze doelstellingen te bereiken, kunnen de volgende stappen voor procesplanning worden gevolgd:

1. Kennismaken met de servicefunctie van het onderdeel.

2. Het bestuderen en kritisch analyseren van de fabricagespecificaties en verschillende normen, bijv. nauwkeurigheid, output, efficiëntie, enz., die de servicefunctie definiëren.

3. Kennismaken met de jaarlijkse productie van het product.

4. De werktekeningen bestuderen en kritisch analyseren om te zien of het in alle opzichten haalbaar is om het onderdeel te produceren en om eventuele fouten in de tekeningen aan het licht te brengen en te corrigeren.

5. Om te bepalen welke onderdelen moeten worden vervaardigd en welke onderdelen hij moet kopen met hun volledige identificatie en vereiste hoeveelheid.

6. Het opstellen van een lijst van van buitenaf in te kopen grondstoffen van de juiste kwaliteit en kwantiteit met vermelding van hun vorm, grootte en bijzondere eigenschap.

8. Om het meest economische proces voor het vervaardigen van de onderdelen te bepalen, rekening houdend met de huidige productieverplichtingen, leveringsdatum, te produceren hoeveelheid en de kwaliteitsnorm.

9. Om de beste volgorde van bewerkingen te bepalen die op elk onderdeel in een bepaald proces moeten worden uitgevoerd.

10. Om de werktuigmachines te selecteren die de bewerkingen met de vereiste nauwkeurigheid zullen uitvoeren.

11. Om andere accessoires en apparatuur te selecteren, zoals mallen, armaturen, matrijzen, meters, enz., die nodig kunnen zijn om een hogere productiesnelheid te geven.

12. Om de apparatuur en werkplekken in te delen, de machinebelastingen te berekenen en de nodige correcties in het proces aan te brengen.

13. Om het proces te herzien om alle fouten en tekortkomingen te corrigeren die werden ontdekt toen het proces werd gerealiseerd in de daadwerkelijke productie.

14. Om de inspectiefasen, inspectieprocedures en limietmeters te bepalen die nodig zijn voor verschillende productiestadia om nauwkeurig en sneller te inspecteren.

15. Om de insteltijd en standaardtijd voor elke bewerking te bepalen en het betalingspercentage vast te stellen.

16. Om het soort arbeid te bepalen voor een succesvolle uitvoering van de taak.

17. Om de geschatte kosten van het product te bepalen om te zien of dat al dan niet zal worden voltooid op de verkoopmarkt.

Het is de moeite waard om te vermelden dat procesplanning een dynamiek is om de verwerking te vereenvoudigen, rekening houdend met het technologische veranderingsproces, en dat de planners de productieprocedure in de productie moeten analyseren.

Enkele van de bovengenoemde stappen in de procesplanning die nadere uitleg behoeven, worden hieronder in meer detail beschreven.

Productiespecificaties: Het belangrijkste document waarin de fabricagespecificaties worden vermeld, is de detailtekening. De tekening specificeert:

1. Afmetingen en bewerkingsnauwkeurigheid met toelaatbare afwijking van de juiste geometrische vorm.

3. Plaatsen die onderhevig zijn aan warmtebehandeling en type warmtebehandeling vereist. 4. Oppervlaktekwaliteit.

5. Bewerkingsmethode vereist om indien nodig de gespecificeerde oppervlakteafwerking te verkrijgen.

6. Plaatsen van beschermende coating met het type en de dikte van deze coating. 7. Plaats voor het meten van afmetingen op het afgewerkte onderdeel. 8. Speciale inspectieprocedure, zoals röntgenfoto's, hydraulische tests, indien nodig.

Ten slotte moeten de specificaties zoveel mogelijk worden afgestemd op het bewerkingsproces en de inspectie. Indien nodig kunnen er kleine veranderingen of aanpassingen worden aangebracht om de planning te laten slagen.

Bepaling van de blanco : Procesplanning begint eigenlijk met de selectie van blanco's. De onbewerkte maat en specificaties van het voltooide onderdeel zijn met elkaar verbonden en bepalen de algemene omtrek van de bewerkings- en afwerkingsbewerkingen.

De nauwkeurigheid van de onbewerkte plaat, die afhankelijk is van de fabricagemethode, en de specificaties voor het afgewerkte machineonderdeel bepalen de algemene contouren van het bewerkingsproces en de onderverdelingen in voorbewerkingen, semi-nabewerken en nabewerkingen.

Selectie van werktuigmachines : De volgende procesplanningsstappen zijn de selectie van werktuigmachines, die grotendeels wordt bepaald door de keuze van de methode of het proces voor het bewerken van een onderdeel. Met andere woorden, principes die bewerkingsprocessen beheersen, moeten de basis vormen voor de selectie van werktuigmachines. Ook al is het moeilijk om een duidelijke regel te formuleren voor het selecteren van de werktuigmachine voor elk type bewerking, toch moeten de volgende factoren in overweging worden genomen bij het selecteren van een werktuigmachine voor een bepaalde bewerking:

1. Grootte, vorm en materiaal van het werkstuk.

5. Prestaties van de operatie om te weten of het economisch is of niet. 6. Gemak en gemak bij het bedienen van de werktuigmachine.

Beschikbaarheidsgrafieken : De beschikbaarheidstabel is een lijst van werktuigmachines gerangschikt volgens hun klassen (d.w.z. geclassificeerde lijst), bijv. motordraaibanken, revolverdraaibanken, automaten en dergelijke, met hun identificatie- en modelnummer, locatie, algemene staat, beschikbaar gereedschap, snijsnelheden en toevoeren, enz. In het geval van nieuwe werktuigmachines worden snijsnelheden en toevoeren echter verkregen uit de catalogus die bij hen verkrijgbaar is. Deze beschikbaarheidstabel is noodzakelijk bij het selecteren van gereedschapsmachines voor een nieuw product in een bestaande fabriek.

Machinebelastingtabellen laat zien welke machine inactief is en welke is geladen. Dienovereenkomstig zal de procesplanner het specifieke gereedschapswerktuig selecteren dat kan worden gebruikt om de machinale bewerking uit te voeren. Procesplanner houdt zich niet zozeer bezig met de machinebelastingsgrafiek als wel met de productieplanner.

Capaciteitstabellen : De capaciteitentabel kan worden gedefinieerd als een grafiek die het vermogen van een werktuigmachine laat zien om het werk te doen. De capaciteitengrafiek laat zien hoeveel van zijn nominale capaciteit een werktuigmachine zijn functie naar tevredenheid kan uitvoeren. Een werktuigmachine, zoals elke andere machine, blijft door slijtage tijdens gebruik niet in dezelfde staat als gekocht en verliest op den duur aan nauwkeurigheid. De capaciteitentabel die de huidige staat van de machine weergeeft, is een leidraad voor de procesplanner bij het maken van zijn keuze voor de juiste machines.

DE BEDRIJFSVOLGORDE PLANNEN

Het bepalen van de beste volgorde van bewerkingen is een van de belangrijke stappen in het planningsproces en bij de realisatie van een product dat is ontworpen voor productie. Zowel de productkosten als de productkwaliteit hangen nauw samen met de bewerkingsvolgorde. Een andere volgorde van uitgevoerde bewerkingen zal resulteren in verschillende operationele tijden, andere transporttijd naar het werkcentrum, ander gereedschap met het oog op verschillende plaatsings- en klemoppervlakken.

Als er voor een product een nieuwe fabriek wordt opgezet, heeft de procesplanner veel meer vrijheid om de volgorde van handelingen te bepalen die voor het doel het meest geschikt is. In het geval van een bestaande installatie moet de volgorde van werken voor een nieuw product worden bepaald op basis van de beschikbare apparatuur en de beladingstoestand van de apparatuur. In het laatste geval dient de procesplanner te worden voorzien van de volgende informatie:

- Lijst met beschikbare machines.

- Lijst met beschikbare tools voor algemeen gebruik.

- Capaciteit van apparatuur.

- Machinelasttabellen.

- Standaardgegevens.

Er zijn echter in ieder geval bepaalde fundamentele principes die gevolgd moeten worden bij hetplannen van de optimale operatievolgorde . Dit zijn:

1. Eerst moeten de referentievlakken met de nodige aandacht worden geselecteerd. De selectie van datum beïnvloedt alle daaropvolgende bewerkingen en inspecties. Een oppervlak dat onbewerkt moet blijven, mag alleen bij de eerste bewerking als eerste instelvlak worden gekozen. Bij de volgende bewerkingen mogen alleen bewerkte oppervlakken als instelpunt dienen.

2. Oppervlakken, waarvan de bewerking de stijfheid van het werk niet merkbaar zal verminderen, moeten eerder in de volgorde worden bewerkt.

3. Interne operaties gaan vooraf aan externe operaties. Dit is niet een regel die altijd moet worden nageleefd. De belangrijkste reden voor het uitvoeren van interne bewerkingen vroeg is dat interne oppervlakken minder snel worden beschadigd bij materiaalbehandeling en daaropvolgende processen, zodat hun oppervlakken vaak een betere manier zijn om het werk vast te houden en zo de concentriciteit tussen binnen- en buitendiameters helpen verzekeren.

4. De bewerking in de reeks moet beginnen met het verwijderen van de grootste laag metaal . Het verwijderen van dikke lagen door zware sneden zal veel gemakkelijker interne defecten in de grondstoffen (meestal gietstukken of smeedstukken) onthullen dan lichte sneden. Het werkstuk wordt ook ontlast van interne spanningen die het gevaar van kromtrekken bij latere bewerkingen elimineren.

De grote snij- en klemkrachten die gepaard kunnen gaan met zware sneden, beïnvloeden de nauwkeurigheid van afgewerkte oppervlakken van een ander deel van hetzelfde werkstuk en vragen om machines die bedoeld zijn voor voorbewerkingen. Bovendien zijn zware sneden met grove of ruwe afwerkingen meestal sneller met minder dure werklieden dan fijne afwerkingen.

6. Afwerkingsbewerkingen moeten aan het einde van de bewerkingsreeks worden uitgevoerd om het risico van beschadiging van afgewerkte oppervlakken, van verandering van hun afmetingen en coördinatie met betrekking tot andere oppervlakken van het onderdeel te verminderen.

8. Inspectiestadia moet worden geïntroduceerd (a) na voorbewerken, (b) vóór handelingen die in andere winkels en afdelingen moeten worden uitgevoerd, (c) vóór een moeizame en belangrijke operatie (bijvoorbeeld vóór het voorbereiden van referentievlakken) en daarna, en (d) na de laatste bewerking.

11. Wachten op materialen in de winkels en tijdens het proces moet zoveel mogelijk worden vermeden, omdat het verschillende kostenparameters met zich meebrengt. Ze bevinden zich daarom zoveel mogelijk naast het gebruikspunt voor minimale kosten .

De operatievolgorde is niet rigide. Het varieert van product tot product en zelfs in hetzelfde product. Er is altijd ruimte voor verbetering en deze moet voortdurend worden herzien om betere methoden te ontwikkelen, de productiviteit te verhogen en de kosten te verlagen.

Proces Planningsblad

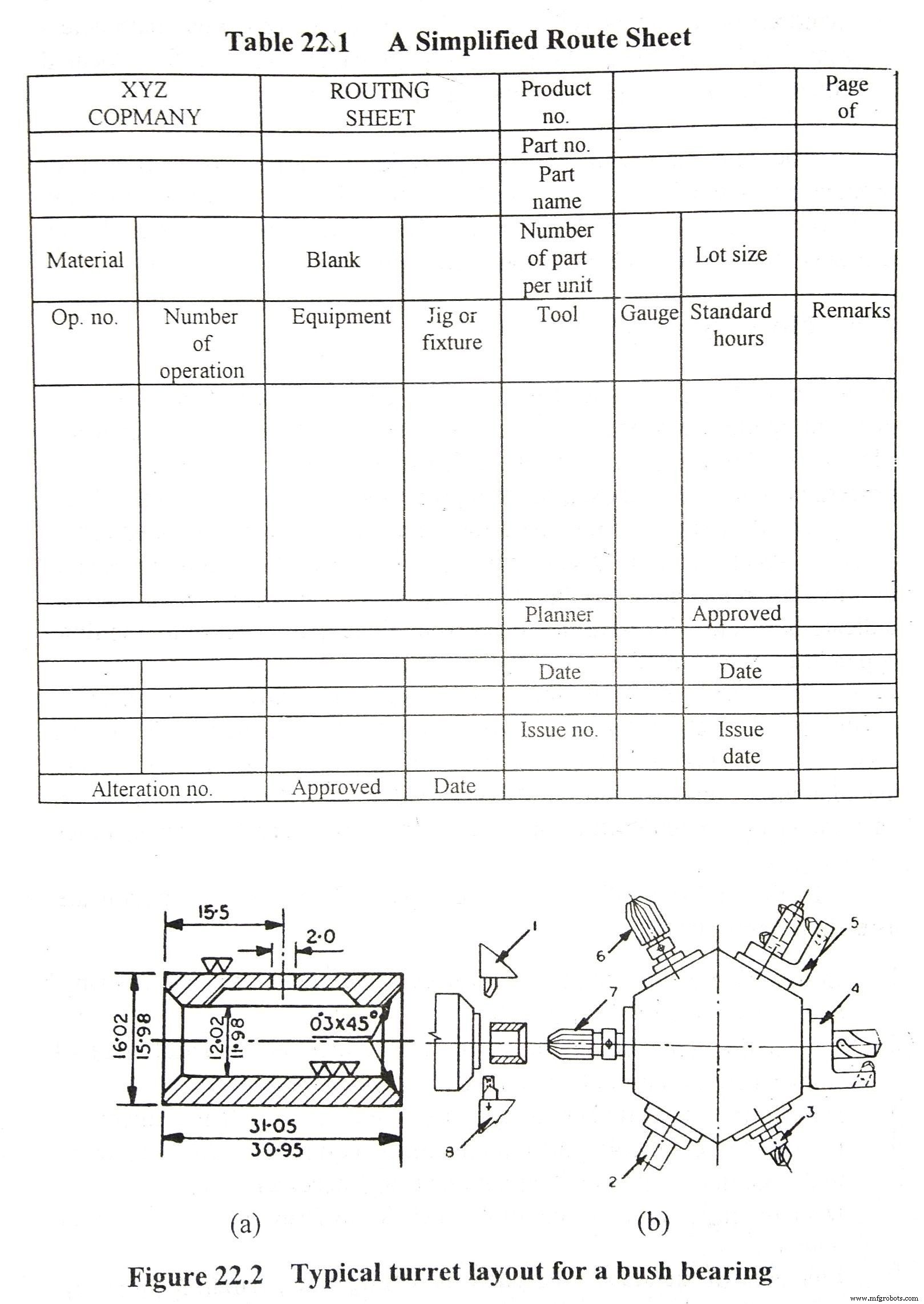

Procesplanningsblad is een detailrecord waarin alle informatie met betrekking tot verschillende bewerkingen die nodig zijn om een onderdeel te vervaardigen, in tabelvorm wordt vermeld. Dit staat ook bekend als analyseblad , instructieblad , operatieblad of procesontwerpblad . Een voorbeeld van een procesblad wordt gegeven in Tabel 22.1.

De beschrijving van de operaties en hun elementen die in het procesblad worden vermeld, moet uiterst beknopte maar uitgebreide informatie geven over wat er moet gebeuren en waarom. De gegevens moeten duidelijk aangeven hoe en waarmee de klus moet worden geklaard en, indien mogelijk, de tijdsbesteding die ermee gemoeid is.

De vorm van dergelijke vellen kan variëren voor verschillende productieomstandigheden. Het karakter van een procesblad zal vooral afhangen van de productieschaal en de mate van belang van het te vervaardigen product. Bovendien worden verschillende soorten platen gebruikt in productieconcepten die al in bedrijf zijn en in organisaties die nieuwe fabrieken ontwerpen.

In de meeste gevallen wordt echter de volgende informatie vermeld in procesbladen:

1. Informatie over het werkstuk inclusief naam, tekening en servicefunctie, indien mogelijk.

2. Informatie over de blanco inclusief materiaal, grootte van de voorraad bij gebruik als blanco, karakter enz.

4. Informatie over de productieapparatuur zoals machine-accessoires, gereedschappen, hulpapparatuur enz.

5. Gegevens over mallen, opspanningen en gereedschappen zoals beschrijving, maten of codenummers.

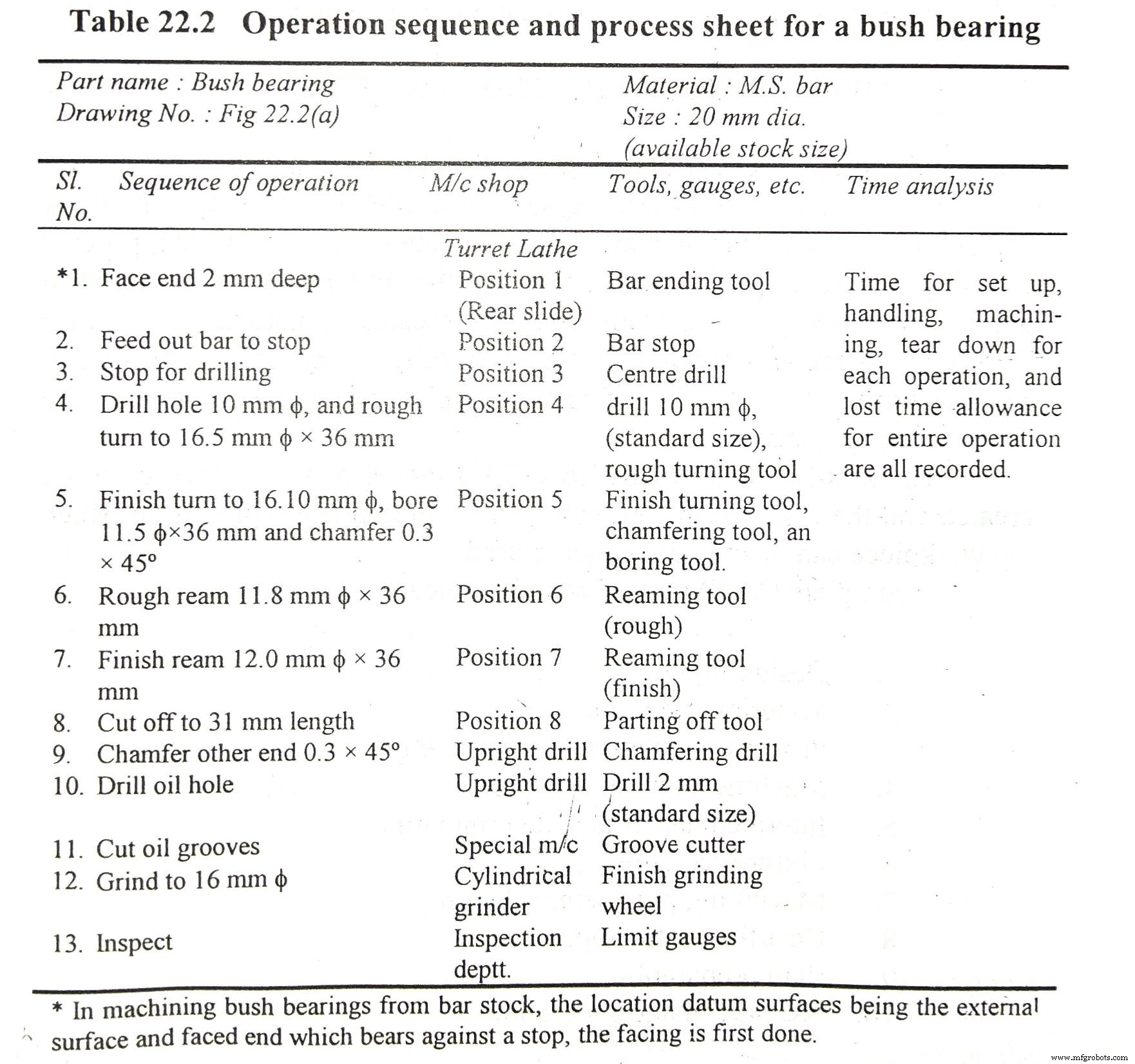

Bij het plannen van fabricageprocessen voor machinale bewerkingen worden vaak bewerkingsschetsen getekend voor verschillende bewerkingen, zoals weergegeven in Fig. 22.2. De te bewerken oppervlakken met de gewenste tolerantie.

Een voorbeeld van een bewerkingsvolgorde

Nadelen van handmatige procesplanning

Handmatige procesplanning (MPP) heeft veel nadelen. Ze zijn:

- MPP's zijn grotendeels subjectief.

- De kwaliteit van het procesplan is direct gerelateerd aan de vaardigheid en ervaring van de planner.

- Het opnemen van procesveranderingen is buitengewoon moeilijk.

- Technologische wijzigingen of wijzigingen van batchgroottes vereisen een wijziging in het procesplan. MPP's reageren traag.

- Het is moeilijk te controleren of het procesplan consistent en geoptimaliseerd is. Als het niet is geoptimaliseerd, specificeert het buitensporige gereedschaps- en materiaalvereisten.

- Het is vermoeiend om handmatig de procesplannen van vergelijkbare onderdelen te doorzoeken uit de grote hoeveelheid documentatie van het bedrijf.

Computerondersteunde procesplanning

Computerondersteunde procesplanning (CAPP) is de meest kritische schakel geworden naar geïntegreerde CAD/CAM-systemen. CAPP is de toepassing van computers om de menselijke procesplanner te helpen bij het uitvoeren van de procesplanningsfunctie. CAPP vermindert niet ook de tijd en moeite die nodig is om consistente procesplannen op te stellen, maar creëert alleen een geautomatiseerde interface tussen Computer Aided Design (CAD) en Computer Aided Manufacturing (CAM) om volledige integratie binnen het productiesysteem te bereiken.

De input van dit proces is een CAD-model van het te creëren werkstuk en het resultaat van dit proces is een gedetailleerd procesplan waaruit het werkstuk kan worden gecreëerd/gefabriceerd.

Een compleet CAPP-systeem omvat:

1. Ontwerp input.

2. Materiaalkeuze.

3. Processelectie en sequencing.

4. Machine- en gereedschapselectie.

5. Tussenliggende oppervlaktebepaling.

6. Armatuurselectie,

7. Selectie van bewerkingsparameters.

8. Kosten/tijd schatting.

10. NC-tape beeld generatie.

Twee basisbenaderingen voor geautomatiseerde procesplanning zijn:

1. Variant, en 2. Generatief

1 Variante methode

Variantmethode: Variant procesplanning onderzoekt de overeenkomsten tussen componenten (onderdelen) en zoekt in een database om het standaard procesplan op te halen voor de onderdeelfamilie waartoe het onderdeel behoort. Het plan wordt opgehaald en aangepast om een geschikt plan voor het nieuwe onderdeel te maken.

In de variantbenadering wordt het procesplan in twee operationele fasen gegenereerd. Zij zijn :

1. Voorbereidende fase en 2. Productiefase.

Voorbereidend Podium

In de voorbereidende fase de bestaande componenten worden gecodeerd, geclassificeerd en gegroepeerd in onderdeelfamilies. De classificatie en codering bieden een relatief gemakkelijke manier om overeenkomsten tussen onderdelen te identificeren. Deelfamilies kunnen daarna worden gevormd door vergelijkbare delen te clusteren.

Er worden verschillende codificatieschema's opgesteld. MICLASS, DCLASS, OPITZ, CODE zijn enkele van de classificatieschema's. Nadat deelfamilies zijn gevormd, krijgt elk gezin een standaardplan toegewezen. Een standaardplan bestaat uit een reeks bewerkingsprocessen, die de gemeenschappelijke reeks processen vertegenwoordigt om de onderdelen te maken.

Productie Podium

In de productiefase de inkomende component wordt gecodeerd op basis van zijn geometrische kenmerk of de verwerkingsvereisten. Hetzelfde codificatieschema dat in de voorbereidende fase werd gebruikt, wordt hier ook gebruikt. De resulterende code wordt gebruikt als basis waarop het onderdeel wordt toegewezen aan een onderdeelfamilie.

Als het coderingssysteem efficiënt wordt gebruikt, moet het onderdeel vergelijkbaar zijn met de andere onderdelen die tot zijn familie behoren. Een procesplan voor het nieuwe onderdeel kan worden verkregen door het uit de database opgehaalde standaardplan (van de onderdeelfamilie waartoe het nieuwe onderdeel behoort) te wijzigen.

2 Generatieve methode

Generatieve methode: Generative Computer Aided Process Planning (GCAPP) synthetiseert productie-informatie om een procesplan voor een nieuw onderdeel (onderdeel) te maken. Beslislogica's en optimalisatiemethoden zijn gecodeerd in het systeem zelf, wat resulteert in minimale of geen menselijke interactie bij de procesplanning.

Een generatief systeem maakt vanuit de technische tekening of een CAD-bestand een compleet procesplan.

De drie gebieden van een GCAPP-systeem zijn:

2. Identificatie, vastlegging en representatie van de kennis van de procesplanner. Hierbij wordt rekening gehouden met de onderbouwing van de beslissingen die door de procesplanner worden genomen over processelectie, volgorde etc.

3. Compatibiliteit van de logica van de planner

In GCAPP worden ontwerpspecificaties in het systeem ingevoerd. De beslissingslogica herkent voorraadmateriaal en bewerkingskenmerken van het onderdeel. Het bepaalt verder de optimale volgorde van bewerkingen, samen met de optimale typen apparaten en locaties.

Nadelen van generatieve computerondersteunde procesplanning

De volgende nadelen worden waargenomen in de GCAPP-systemen.

2. Er moet veel kennis aan het systeem worden toegevoegd om het in staat te stellen alle verschillende soorten onderdelen die worden aangevoerd te verwerken.

Tot nu toe heb je geleerd over procesplanningsstappen, definities, typen, volgorde van activiteiten, voor- en nadelen van verschillende soorten procesplanning. Deel dit artikel met je vrienden en geef je feedback in de reacties hieronder.

Industriële technologie

- Wat zijn testtechnieken:typen, voordelen en nadelen

- Wat is een virtuele machine – Typen en voordelen

- Wat is ingebed systeemontwerp:stappen in het ontwerpproces

- Wat vormt zich? Soorten vormprocessen [Notities &PDF]

- Wat is aansnijden? - Proces, werken en typen

- Wat is smeden? - Definitie, proces en typen

- Wat is carbureren? - Definitie, typen en proces

- Wat is metaalgieten? - Definitie, typen en proces

- Wat zijn de belangrijkste stappen in het bewerkingsproces?

- Wat zijn de 4 soorten fabricageprocessen?

- Wat zijn de stappen die betrokken zijn bij het PCB-assemblageproces?