Sensorgebaseerde besturing van snijgereedschappen, werktuigmachines gaan van tekentafel naar mainstream

Een belangrijke succesfactor voor Industry 4.0 en IIoT (Industrial Internet of Things) initiatieven is de opkomst van meer en betere sensoren in bewerkingscentra, en zelfs in de snijgereedschappen zelf. Deze sensoren leveren de data en connectiviteit die de basis vormen voor de "fabriek van de toekomst".

Maar verre van futuristisch te zijn, is er tegenwoordig een reeks 'slimme sensoren' beschikbaar die gegevens verzamelen en operators de gezondheid van hun machines en het metaalbewerkingsproces laten zien. De evolutie wordt bereikt door een steeds nauwkeurigere meting van de positie van het onderdeel en de geometrische vorm van het voltooide onderdeel, evenals de configuratie en controle van de gereedschappen die in het proces worden gebruikt.

Manufacturing Engineering vroeg een aantal experts uit de industrie om de huidige staat van op sensoren gebaseerde snijcontrolesystemen te beoordelen, en ook om in de kristallen bol te kijken om toekomstige kansen te helpen identificeren.

Nu en in de toekomst

Waar bevinden we ons op het gebied van sensorgebaseerde besturing en optimalisatie op het continuüm van tekentafel tot volwassen producten? Het antwoord op die vraag is:"Het hangt ervan af."

"Voor basismetingen en adaptieve controle zijn we goed op weg met de leercurve", zegt Frank Powell, productmanager voor slijpproducten bij Marposs Corp. (Auburn Hills, MI). “Machinegereedschappen kunnen worden uitgerust met een verscheidenheid aan in-process sensoren en transducers. Op het eerste niveau worden deze sensoren gebruikt voor machinebescherming, aangezien een systeem 1000 keer sneller kan reageren dan een machinist op een onverwachte krachtbelasting of mogelijke botsing. De technologie vordert door een steeds nauwkeurigere meting van de positie van het onderdeel en de geometrische vorm van het voltooide onderdeel, evenals de configuratie en controle van de gereedschappen die in het proces worden gebruikt.”

In termen van Industrie 4.0 ligt de digitale fabricagetechnologie voor snijgereedschappen veel dichter bij de tekentafel dan een volwassen product, volgens Neil Munson, technisch verkoopspecialist voor Silent Tools bij Sandvik Coromant (Fair Lawn, NJ). “We staan aan de vooravond van een paradigmaverschuiving in onze branche. In feite zetten we bij ons bedrijf de eerste stap naar sensorgebaseerde, intelligente snijgereedschappen,” zei hij.

Joe Volansky van BadAxe Tooling Solutions had een iets andere mening. "Producten zijn bewezen en goed in de leercurve, en kunnen op revolutionaire manieren worden toegepast," zei Volansky. "In ons geval introduceren we een product voor freesbewerkingen op basis van bewezen wetenschap, dat een oplossing biedt op een geheel nieuwe manier aan de rand van de machinefysica." BadAxe Tooling Solutions is een alliantie van drie Amerikaanse bedrijven:Briney Tooling Systems (Bad Axe, MI), Fullerton Tool Co. (Saginaw, MI) en BlueSwarf LLC (State College, PA).

"Mijn mening is dat we op het gebied van ontwikkeling midden in de curve zitten", zegt Wade Anderson, productspecialistmanager en Tech Centers-manager voor Okuma America Corp. (Charlotte, NC). “Voor de efficiëntie van basisapparatuur en de mogelijkheid om met randapparatuur te communiceren, zijn er nu een aantal kant-en-klare oplossingen klaar voor gebruik. Kunstmatige intelligentie (AI) en augmented reality (AR)-technologieën zijn echter meer in opkomst.”

Met de enorme hoeveelheid gegevens die nu wordt gegenereerd uit apparatuur op de werkvloer, zijn de opkomende technologieën waarnaar Anderson verwijst essentieel, volgens Andy Henderson, vice-president engineering voor Praemo (Kitchener, ON). "In de automatiseringswereld is er sinds de jaren zeventig een zeer 'fysieke' evolutie geweest," zei Henderson. “De volgende grens is de ‘mentale’ evolutie:het toevoegen van intelligentie aan de gegevens met behulp van AI en machine learning (ML). Op het continuüm zijn deze technologieën volwassen en worden ze continu gebruikt in de persoonlijke en consumentenruimten (Google, Amazon, Facebook, enz.). Toepassingen binnen de maakindustrie zijn achtergebleven, maar software die deze technologieën gebruikt, zoals Razor, helpt machinefabrieken de waarde van AI en ML te realiseren.” Razor is een Praemo-product dat verbinding maakt met gegevensbronnen, informatie verzamelt en inzichten en voorgestelde aanbevelingen biedt om gebruikers te helpen preventieve maatregelen te nemen om de uitvaltijd van apparatuur te verminderen, productieprocessen te optimaliseren en risico's te beheren.

Regel sensoren!

Onze branche-experts waren het allemaal eens over de sleutelrol die sensoren spelen. Er is een oud gezegde:"Wat wordt gemeten, wordt beheerd." Hoewel het onzeker is wie het heeft gezegd (sommigen suggereren Lord Kelvin, anderen Peter Drucker), onderstreept het het feit dat elke poging om een machine te besturen of te optimaliseren gebaseerd moet zijn op snelle, nauwkeurige en betrouwbare gegevens op het belangrijkste contactpunt - waar het snijgereedschap ontmoet het werkstuk.

Technisch gezien was technologie voor het succesvol verzamelen, distribueren en analyseren van gegevens voor adaptieve besturing al beschikbaar lang voordat de huidige interesse in Industrie 4.0 en IIoT beschikbaar was. Historisch gezien kan in-process meetapparatuur de oorsprong van meer dan 60 jaar terugvinden (bijvoorbeeld de meter van Mario Possati voor het controleren van onderdelen tijdens het slijpen). De belangrijkste ontwikkelingen op het gebied van sensoren hebben echter veel recenter plaatsgevonden.

Recente technologie

Een van deze verbeteringen is een kottergereedschap dat automatisch de snijkantslijtage compenseert. "Hoe geavanceerd een CNC-bewerkingsmachine ook is, het kan niet automatisch de snijkantslijtage van een kottergereedschap compenseren", zegt Anthony Bassett, president van Rigibore Inc. (Mukwonago, WI). “Ons batterijgevoede ActiveEdge-gereedschap automatiseert de in-process dimensionering van snijkanten van kottergereedschappen. Het maakt gebruik van draadloze technologie om op afstand meerdere snijkantdiameters op een enkel gereedschap aan te passen, waardoor de procesprestaties worden geoptimaliseerd en tussenkomst van de operator overbodig wordt.”

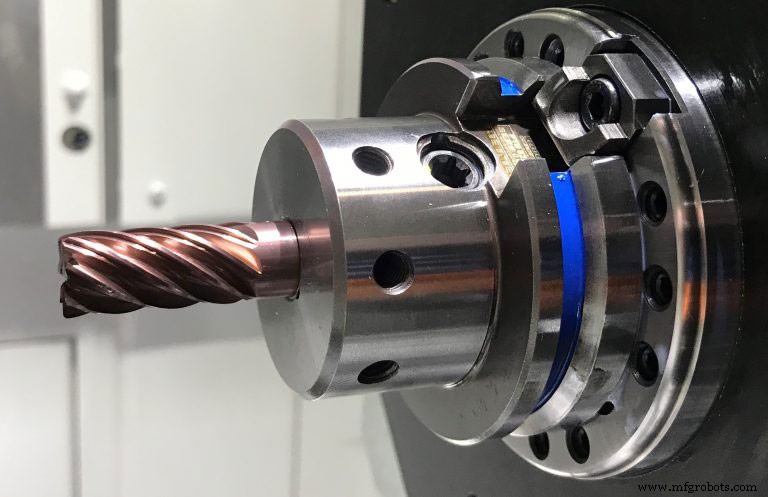

Nieuw terrein in het freesgebied betreden is het BadAxe Smart Tool montage- en softwaresysteem. BadAxe vervangt trial-and-error door fysica om volgens het bedrijf onmiddellijk de "sweet spot" van een machine te raken wanneer deze wordt opgestart. Met behulp van metingen van de interne trillingsfrequentiepatronen voor een specifieke combinatie van machine, spil, gereedschapshouder en gereedschap, berekenen de gepatenteerde algoritmen en analyses van het bedrijf de optimale stabiliteitszone voor de machine om in te werken. Het resultaat is een kant-en-klaar, voorgebalanceerde en geassembleerde gereedschapshouder en gereedschap, plus een software-interface die is geoptimaliseerd voor individuele machines.

"Iedereen weet dat trillingen en geratel belangrijke beperkende factoren zijn bij machinale bewerkingen op hoge snelheid", zei Volansky van BadAxe. “Meestal gebruiken operators trial-and-error om de juiste voeding, snelheid, snijbreedte en snijdiepte te vinden. In veel gevallen denken ze dat ze de muur hebben geraakt in termen van prestaties, terwijl in werkelijkheid een chattervrije werking zou worden gevonden in een contra-intuïtieve opstelling waar veel hogere verspaningspercentages bestaan. Die opstelling wordt onmiddellijk vanaf het opstarten door ons product bepaald, ongeacht het overstappen, het uitsnijden van volledige sleuven of hoeken. Het is bewezen dat de onderliggende technologie de ROI van een baan aanzienlijk verhoogt, door organisaties zoals Boeing Phantom Works, het Amerikaanse ministerie van Defensie en anderen.”

BadAxe bouwt aan een grote database voor verschillende machine- en assemblagecombinaties. Als de machine van een klant niet in de database staat, kan een eenmalige test worden gedaan om de setup-dynamiek te bepalen.

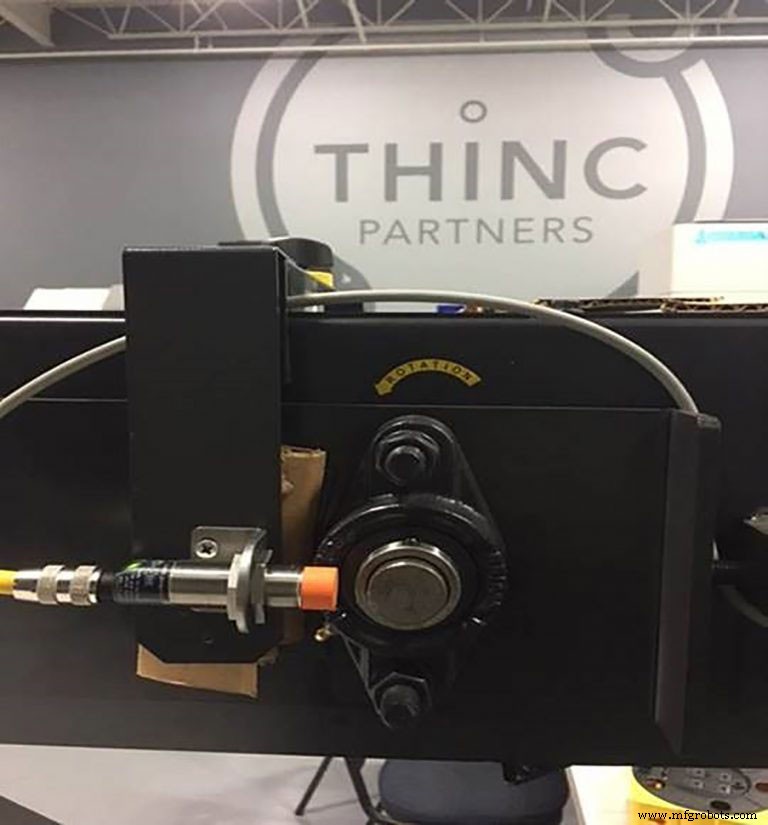

De overstap van in-proces naar in-tool sensoren maakt Sandvik Coromant met de introductie van zijn SilentTools+ intelligent snijgereedschappen. "SilentTools+ zijn gedempte gereedschapsoplossingen om enorm inzicht te geven in bewerkingsprocessen met lange uitsteeklengtes, waarbij operators doorgaans blind vliegen", zegt Munson.

"Verspanen met lange uitsteeklengtes in een hightech-faciliteit is een uitdaging omdat [operators] controle willen hebben over het proces tot aan de snijpunt," zei hij. “We hebben sensoren ingebouwd in onze SilentTools die via Bluetooth communiceren met een grafische interface, zodat een operator ogen en oren heeft in de omsloten machine en diep in een boorgat. Bovendien heeft het een functie die een snelle en eenvoudige installatie mogelijk maakt door te bepalen wanneer de snijpunt zich in het midden bevindt.”

Met behulp van het SilentTools+-systeem worden gereedschapsafbuiging, chatter, snijkrachten, gereedschapsbelasting en temperatuur in realtime bewaakt. "Vanwege het inzicht in al deze gebieden, denken we dat de uitvalpercentages zullen afnemen en productiviteitswinsten zullen worden gerealiseerd, wat echte besparingen oplevert", voegde Munson toe.

Informatie alstublieft!

Hoewel sommige sensoruitvoer alleen ter informatie is, is de toegevoegde waarde wanneer sensorsignalen worden verwerkt en gebruikt om de kwaliteit van het onderdeel en de toestand van het gereedschap te regelen. Fabrikanten kunnen gereedschapsbanen en bewerkingstijd minimaliseren, de oppervlakteafwerking verbeteren, de levensduur van de machine maximaliseren en meer uitdagende onderdelen efficiënt bewerken, zoals die met complexe geometrieën, dunne wanden, holle cilinders en slanke assen.

Anderson zei:“Het Okuma Monitoring System is een goede eerste stap. Het maakt tot 64 verschillende ingangen mogelijk die kunnen worden aangepast aan processpecifieke behoeften. We hebben klanten die de uitvaltijd van machines hebben kunnen meten en OEE-gegevens [algemene effectiviteit van apparatuur] hebben kunnen analyseren om vast te stellen dat het eenvoudig was om de machine uit te schakelen terwijl een operator ergens anders vastzat. Door het monitoringsysteem te gebruiken, kan de operator [worden gewaarschuwd] dat er een mogelijk probleem op komst is dat preventieve actie kan voorkomen.”

Henderson van Praemo is van mening dat de weg naar productiesucces uiteindelijk loopt via de berg gegevens die gereedschappen genereren in metaalbewerkingstoepassingen. "Deze gegevens zijn waardevolle 'grondstof' voor optimalisatie," zei hij. "De algoritmen voor het analyseren van gegevens in onze Razor-software kunnen enorme hoeveelheden gegevens doorzoeken om onderlinge verbanden en patronen te vinden die een mens met een spreadsheet nooit zou ontdekken. AI- en ML-technologieën worden gebruikt om modellen te ontwikkelen waarmee operators en managers zeer snel tot duidelijke conclusies kunnen komen en actie kunnen ondernemen op basis van gegevensgestuurde conclusies. Hoewel de intelligentie kunstmatig is, bootst het heel goed na hoe mensen in de productiewereld dingen benaderen. Het enige verschil is dat het niet overweldigd wordt door enorme hoeveelheden gegevens. Hoe langer gegevens worden verzameld, en hoe meer gegevens worden verzameld, hoe meer Razor leert.”

Bewezen bekwaamheid

Volgens Powell van Marposs hebben de systemen van vandaag bewezen dat ze het snijproces in stand kunnen houden, anticiperen wanneer er iets niet klopt en een operator of de machine op de hoogte stellen om corrigerende maatregelen te nemen. "De beslissing om alleen te informeren of automatische acties te ondernemen, wordt gedicteerd door de klant", zei hij. "Technisch gezien hebben we veel mogelijkheden voor automatische besturing die in sommige gevallen niet worden gebruikt."

Een nieuw systeem van Marposs genaamd BLÚ is het resultaat van meer dan 50 jaar ervaring op slijpmachines en andere werktuigmachines. Het combineert alle bewakings- en procesbesturingstoepassingen van bewerkingsmachines in één systeem voor realtime gereedschaps- en procesbewaking, adaptieve besturing en crashbeperking met een snelle verwerking en bemonsteringstijd. Powell zei:"BLÚ is ontworpen om bijna naadloos te integreren met de bewerkingsmachine om de machinist in elke modus te helpen:instellen, handmatig of automatisch."

Het hart van het systeem is een hoofdknooppunt dat zich in de machinekast bevindt. Het heeft een busstructuur om andere knooppunten in te pluggen voor metingen op de machine, monitoring van akoestische emissie, wielbalancering (slijpen), terugtrekken van gereedschap en andere functies.

Volgens Bassett van Rigibore is het Zenith-systeem een automatisch systeem met gesloten lus voor kotterbewerkingen. "Traditionele systemen zijn puur mechanisch zonder continue feedback naar de boormachine", zei hij. “Zenith geeft feedback aan de machinebesturing om te bevestigen dat het gereedschap de gewenste hoeveelheid heeft aangepast. Deze feedback van de positiesensor voorkomt dat een slecht onderdeel wordt bewerkt.”

Hoe ver kan deze technologie ons brengen?

“Ik zie niet per se een eindspel voor digitale of sensorgebaseerde snijgereedschapoplossingen”, zegt Munson van Sandvik Coromant. "In moderne machinewerkplaatsen en productiefaciliteiten zullen sensoren en het gebruik van IIoT in snijgereedschappen de komende vijf tot tien jaar alomtegenwoordiger worden, in navolging van het pad van consumenten [product]-toepassingen. Voor ons is de natuurlijke ontwikkeling de integratie van onze SilentTools+ in de besturing van CNC-machines. Tegenwoordig is het een stand-alone systeem met een live procesweergave. We werken samen met machinebouwers en CAM-softwarepartners om van een stand-alone systeem over te stappen op machinebesturing en procesintegratie.”

Anderson van Okuma was het daarmee eens. "Technologie en vooral de implementatie van technologie zullen nieuwe technologieën voortbrengen", zei hij. “Ik dacht vele jaren geleden dat een automatisch dimmende achteruitkijkspiegel in een voertuig belachelijk was. Nu zou ik geen auto kopen zonder. Op een vergelijkbare manier zullen nieuwe technologieën in onze branche helpen bij het ontwikkelen van nieuwe markten voor alternatieve ontwikkelingen.”

Powell van Marposs was het ermee eens dat er nooit een eindspel zou moeten zijn. "Ik denk dat de technologie aanwezig is om alle belangrijke parameters en variabelen te controleren", zei hij. “Zeker, er zijn verbeterpunten en we werken dagelijks aan de ontwikkeling van sensoren die sneller en gevoeliger zijn, en software die de sensordata sneller en intelligenter kan verwerken. Ik weet zeker dat er binnen 10 jaar minstens één game-changer zal zijn, een technische doorbraak die een machinewerkplaats efficiënter en productiever maakt. Als het spel verandert, veranderen wij mee.”

Volansky van BadAxe denkt dat zijn bedrijf op dit moment een game-changer heeft. "Het tempo van de ontwikkeling neemt toe", zei hij. “Klanten willen geen vijf of tien jaar wachten. We hebben een product dat efficiëntie opnieuw definieert en werktuigmachines helpt te werken aan de grenzen van de natuurkunde. De volgende stap voor ons zal echter zijn om onze tooling-assemblage uit de vergelijking te halen door onze gepatenteerde trillingsdetectie en data-analyse rechtstreeks in de machine en de logica ervan in te bedden.” Op deze manier werkt de machine alleen in de meest geoptimaliseerde staat, zonder vallen en opstaan, voegde hij eraan toe.

Zoals Bassett van Rigibore zei:"Sommige ontwikkelingsdoelen voor ons zijn het automatisch bestellen van hardmetalen gereedschappen met behulp van de CNC-besturing, een verschuiving naar minder interventie van operators, aanpassingen gemaakt vanaf één centrale locatie en de invoer van een solide model in de CNC-machine terwijl een ander proces is in werking. De belangrijkste beperkingen waarmee we vandaag worden geconfronteerd, zijn de incompatibiliteit en het gebrek aan normen tussen verschillende CNC-machinebouwers en fabrikanten van machinebesturingen.” Uiteindelijk zal een propriëtaire aanpak de groei beperken en uiteindelijk duurder zijn voor een klant die gemakkelijk nieuwe functies wil toevoegen, concludeerde Bassett.

Volgens Henderson van Praemo definiëren sommige mensen de productie zonder menselijke tussenkomst als het eindspel. "Persoonlijk beschouw ik lichten uit als vergelijkbaar met de zoektocht naar wereldvrede," zei hij. “Voor de maakindustrie is het een concept dat aantrekkelijk is om naar te streven, maar in veel situaties niet haalbaar zal zijn. Sensoren ingebouwd in gereedschappen en gereedschapsnetwerken; software die naadloos gegevens verzamelt, ordent en analyseert; en werktuigmachines die in een netwerk zijn verbonden met een bron van fabrieksintelligentie, brengen ons veel dichter bij die fabriek zonder licht. Dit betekent niet dat machines mensen vervangen. Het geeft hen de vrijheid om werk te doen dat minder ondergeschikt, bevredigender en zeker productiever is. Het is vergelijkbaar met de komst van de CNC, die de handmatige besturing van bewerkingscentra automatiseerde. Het stelde mensen in staat veiliger en productiever te werken.”

Automatisering Besturingssysteem

- Snijoplossing voor de tapijtindustrie – digitale snijmachine

- Snijoplossing voor de filmindustrie – digitale snijmachine

- Digitale en lasersnijmachine – de beste snijoplossing voor de textiel-/textielindustrie

- Toeleveringsketen trekt nieuw talent aan uit meer generaties, industrieën

- Nieuwe machine Bulid en een klant uit Engeland hebben geleerd deze CNC-machine te bedienen

- Universal Robots werkt samen met Phillips Machine Tools India

- Draaibankmachinebewerkingen en draaibanksnijgereedschappen

- Wat is machinaal draaien?

- Multifunctionele gereedschappen die alle machinewerkplaatsen zouden moeten hebben

- Een snelle vergelijking van CNC-bewerkingsmachines

- Werktuigmachines Functie Geïntegreerde besturing