NEMA-motoren. Meest voorkomende problemen

Een van de basiscomponenten in elke FFF 3D-printer zijn de motoren. Ze zijn verantwoordelijk voor het maken van de nodige bewegingen om de printkop te positioneren en voor het trekken van het filament in de extruder.

De gebruikte motoren zijn stappenmotoren, de meest voorkomende typen zijn NEMA 17 en NEMA 23.

Afbeelding 1:Typen NEMA-motoren. Bron:motioncontrolproducts.com

Stappenmotoren van goede kwaliteit hebben een zeer hoge betrouwbaarheid, dus de belangrijkste oorzaak van motorstoringen is meestal extern, meestal gerelateerd aan de power driver of de verbinding.

Stappenmotoren

Stappenmotoren zijn een soort continu roterende motor. De rotatie vindt plaats in discrete sprongen van een bepaalde hoek. Het is een motor die het midden houdt tussen een standaard gelijkstroommotor en een servomotor. Net als gelijkstroommotoren maken ze meerdere draaiingen van 360 ° mogelijk, terwijl ze nauwkeurige hoekpositionering mogelijk maken, zoals servomotoren.

De meest gebruikte in 3D-printers zijn bipolaire hybride stappenmotoren, meestal in NEMA17- of NEMA23-formaat. Hybride motoren combineren het kleine stappenvermogen van VR-motoren met het hoge traagheidsvermogen van permanentmagneetmotoren. Aan de andere kant bieden bipolaire motoren een hoger koppel en grotere verankering dan unipolaire motoren, terwijl ze lichter en kleiner zijn, maar ze vereisen specifieke vermogensregelaars.

Bij het selecteren van een stappenmotor moeten we de belangrijkste kenmerken kennen:

- Stap: Dit is de minimale hoek die de motor direct kan draaien (zonder het gebruik van microstep controllers). We kunnen meestal motoren vinden met stappen van 1,8 º of 0,9 º. Over het algemeen betekent een kleinere stap een grotere precisie, maar ook een lager maximaal toerental.

- Werkstroom: Dit is de maximale stroomwaarde waarbij we de motor moeten voeden om deze goed te laten werken. Hoe meer stroom we op de motor toepassen, hoe meer koppel we zullen bereiken en daarom zal hij een grotere traagheid kunnen weerstaan zonder trappen te verliezen, maar er zal ook meer opwarming en slijtage zijn. Het gebruik van stroomsterktes die hoger zijn dan die gespecificeerd door de fabrikant, zal leiden tot verslechtering en uitval van de motor.

- Spanning per fase: Dit is de spanning die elk van de spoelen nodig heeft om correct te werken.

- Faseweerstand: Dit is de elektrische weerstand die door elk van de spoelen wordt geleverd.

- Fase-inductie: De maximale inductantiewaarde die wordt gegenereerd door elk van de spoelen wanneer geactiveerd.

- Positioneringsnauwkeurigheid: De maximale afwijking die kan optreden tijdens een roterende beweging. Over het algemeen staat een lagere waarde voor een hogere nauwkeurigheid.

- Maximale bedrijfstemperatuur: Dit is de maximale bedrijfstemperatuur die de motor kan weerstaan. Als deze temperatuur gedurende langere tijd wordt overschreden, zal de motor uitvallen.

- Rotortraagheid: Dit is de traagheid die door de rotor wordt geleverd als deze leeg is vanwege zijn eigen gewicht. De traagheid die door de motor wordt ondersteund, is de som hiervan plus die van de elementen die aan de motor zijn gekoppeld.

- Koppel of houdkoppel: Dit is het maximale koppel dat de motor kan weerstaan wanneer de fasen inactief zijn (geen stroom), zonder dat de as gaat draaien.

- Aanhaalkoppel: Dit is het maximale koppel dat de motor kan weerstaan wanneer deze is gestopt en de fasen actief zijn (onder spanning), zonder dat de as gaat draaien. De waarde wordt in aanmerking genomen voor een motor die wordt gevoed met maximale stroom.

- Startkoppel: Dit is het koppel dat nodig is om de traagheid van de rotor te overwinnen zodat deze begint te draaien.

- Draaimoment: Dit is het maximale koppel dat de motor kan weerstaan als hij draait zonder trapverlies te veroorzaken. De waarde wordt in aanmerking genomen voor een motor die wordt gevoed met maximale stroom.

Als we op zoek zijn naar een motor waarmee we hoge snelheden kunnen gebruiken en hoge traagheden tijdens beweging kunnen weerstaan, bijvoorbeeld in het geval van XY-assen, moeten we een motor kiezen met stappen van 1,8 º en een hoog koppel.

De Z-as-motor vereist geen hoge werksnelheden, dus een 0,9 º-motor zorgt voor soepelere bewegingen. In dit geval moet een motor met een maximaal houd- en verankeringskoppel worden gekozen om het gewicht van het platform of de portaal te dragen (afhankelijk van het ontwerp van de printer).

Aansluiting van bipolaire stappenmotoren

Voor het correct aansluiten van stappenmotoren is het handig om het specificatieblad van de fabrikant bij de hand te hebben, aangezien de positie van de draden per model verschilt.

Doorgaans heeft een bipolaire stappenmotor 4 aansluitingen bestaande uit twee onafhankelijke voedingscircuits. Elk circuit bestaat uit een positieve en een negatieve pool die stroom levert aan elk van de spoelen van de motor.

Het eerste dat u moet weten, is de positie van deze vier aansluitingen op onze printerbesturingskaart. We kunnen twee soorten nomenclatuur vinden op de besturingsborden. De eerste is 1A 1B 2A 2B, waarbij elk cijfer een circuit vertegenwoordigt en de letters A en B de polen vertegenwoordigen. De tweede is A A - B B - waarbij elke letter een circuit vertegenwoordigt en het accent de negatieve pool vertegenwoordigt.

Nadat de aansluitingen op het bord zijn bepaald, moet hetzelfde worden gedaan voor de motoren.

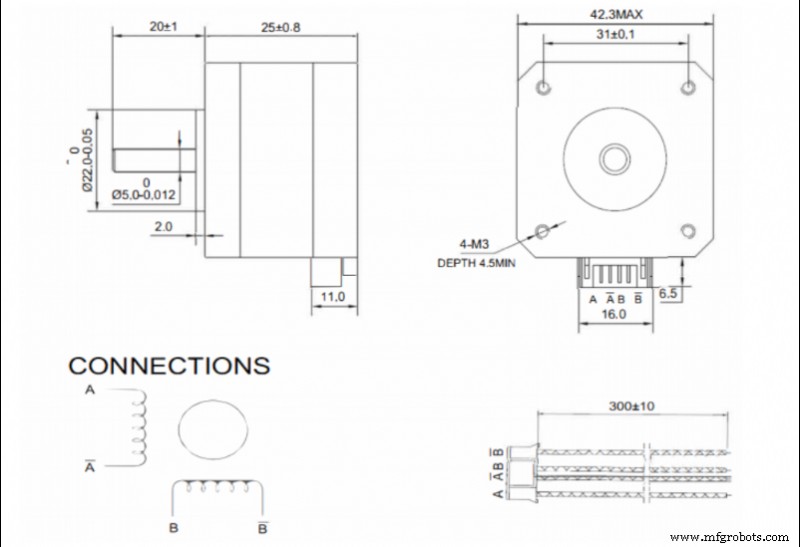

Afbeelding 2. Voorbeeld van aansluitingen op een NEMA17-motorspecificatieblad. Bron:Bondtech

Als er een specificatieblad beschikbaar is, moet de volgorde van de draden in de connector worden geraadpleegd. In dit geval de nomenclatuur A A - B B - komt het meest voor.

In het geval dat de kaart en de motor dezelfde nomenclatuur gebruiken, is de verbinding net zo eenvoudig als het koppelen van elke terminal. Als ze een andere naamgeving gebruiken, moeten ze als volgt worden gekoppeld:

- 1A - A

- 1B - A -

- 2A - B

- 2B - B -

Als er geen motorgegevensblad beschikbaar is, moet het aansluitpaar van elke spoel worden bepaald. Dit wordt gedaan door de weerstand te meten bij alle mogelijke combinaties van connectorpenparen. Als de weerstand niet oneindig is, is het eerste paar gelokaliseerd. De meest gebruikte combinaties door motorfabrikanten zijn 1-3 4-6 of 1-4 3-6, dus begin met het testen van deze twee combinaties.

Eenmaal gelokaliseerd, is elke fase verbonden met elk van de spoelen. Het is belangrijk dat de twee fasen met dezelfde polariteit op de spoelen zijn aangesloten, dus als we ze in omgekeerde fase hebben geplaatst, zal deze bij het sturen van stroom naar de motor niet bewegen en een geluid produceren. In dit geval moet de polariteit van een van de spoelen worden omgekeerd.

Het is erg belangrijk om beide fasen gescheiden te houden, dus de staat van de connectoren moet regelmatig worden gecontroleerd. Een slecht contact of een brug tussen fasen zorgt ervoor dat de motor niet meer werkt.

Stroom van de motoren instellen

Stappenmotoren worden aangedreven via specifieke controllers of drivers. Er zijn veel verschillende modellen op de markt. De hogere kwaliteit zal over het algemeen een langere levensduur en een stillere werking bieden.

Binnen de beschikbare modellen zijn er twee methoden om de stroom die naar de motoren wordt gestuurd aan te passen:

- Door middel van een stelschroef. In general, lower quality or cheaper drivers allow the output current to be adjusted by means of a potentiometer in the form of a screw. In this case it is necessary to use a multimeter and a precision ceramic screwdriver to make the adjustment.

In this case the adjustment can be made in two ways:

- By Current:With the printer switched on and the motors connected, the current in one of the phases will be measured and adjusted to the appropriate value. This method is not recommended, especially the first time a new driver is connected, as the motors are initially powered without knowing if the output current is higher than the current admitted by the motor.

- By reference voltage:This is a slightly more complex method, but more recommendable. First we must determine the required reference voltage using the formula:

max · 8 · Rs

Where Imax is the maximum current at which the motor will be powered (usually at most 90 % of the maximum specified by the manufacturer) and Rs is the detection resistance of the driver.

To adjust it on the driver, simply power up the driver, measure the voltage between the Vref pin (usually the potentiometer itself) and a ground pin (usually the power supply pin) and set the appropriate value using the potentiometer.

- By firmware: Many current drivers do not have an adjustment potentiometer and allow the output current to be set directly by firmware. To do this, simply set the appropriate current value in the motor section of the firmware.

When selecting the output current of the drivers, it is not advisable to use the maximum value determined by the manufacturer. In order to prolong the service life of the motors, do not exceed 90 % of the manufacturer's maximum value, the optimum being the minimum current required to generate sufficient torque to withstand the inertias.

Higher current, in addition to higher torque, also means higher heating, higher motor noise and higher wear.

Maximum speed of a stepper motor

Stepper motors advance by pulses, so the maximum speed of the motor will depend on the maximum signal frequency that the control board is able to send. In addition, it must be taken into account that usually several motors are working simultaneously, so the frequency for each one will decrease.

For example, if the control board works at 100000 Hz and 4 motors (X,Y,Z and extruder) are working simultaneously, each motor will be controlled at 25000 Hz, or 25000 pulses per second. This means that a 1.9 ° motor without microstepping can rotate at a maximum of 125 rps. In a GT2 8-tooth belt drive system (the most common) this translates into a theoretical maximum linear speed of 3600 mm/s.

In the case of microstepping, the maximum speed would be reduced proportionally, so that if 16 microsteps are used, the maximum speed would be 225 mm/s, but if 256 microsteps are used, it would be reduced to only 14 mm/s.

It is very important to know the operating frequency of the control board, as the combination of a low output frequency with a high microstep setting can cause the maximum allowable speed to be lower than the printing speed, resulting in a significant loss of steps.

Appropriate setting of the steps per mm

When the motion signal is transmitted to the motor, it is sent as a rotation, however the movements included in the print files are linear. This is why the printer must be able to translate the angular movement into a linear one.

The movement is generally transmitted by means of toothed pulleys and belts, so that the step/mm conversion depends on the diameter of the pulleys.

To calculate this, the following formula is simply applied:

steps/mm = (360/P) · MS

2 · π · Rpulley

Where P is the motor pitch, MS the configured microsteps (1 in case of not using microstepping) and Rpulley the radius of the pulley used.

In the case of screw-transmitted movements, it is the pitch of the screw that defines the feed rate. For this purpose, the following formula is simply applied:

steps/mm = (360/P) · MS

A

Where P is the motor pitch, MS the configured microsteps (1 in case of not using microstepping) and A the pitch of the screw thread.

There are also many calculators that make it easier to obtain these values, such as the one offered by Prusa Printers.

Once these values have been obtained, and although in theory they are correct, it is advisable to carry out a precise calibration to compensate for possible manufacturing or assembly defects.

For this purpose, a cube of known dimensions (e.g. 50 x 50 x 50 mm) shall be printed out and the actual dimensions measured. Once this is done, the following formula shall be applied:

steps/mm = Dtheorical · Pactual

Dreal

where Dtheorical is the theoretical size that the part should have, Pactual is the current P/mm setting and Dreal is the measurement value obtained from the printed part.

By introducing the new P/mm value, you should obtain parts with appropriate dimensions.

Considerations to take into account

- Step loss: A step loss is usually caused by excessive torque in the engine. Large accelerations or high direction change speeds will cause inertias that the motor torque cannot compensate for, resulting in a step loss. Similarly, the combination of low signal frequencies and high microstep settings will drastically reduce the maximum motor speed. If the print speed exceeds this, a step loss will also occur. In any case, step loss in an open-loop printer will result in loss of position.

- Temperature: A high current setting will cause the motor to heat up. If the motor is inside a closed or heated structure that does not allow the heat to dissipate correctly, the working temperature may be exceeded, causing the demagnetisation of the magnets and a malfunction or breakdown of the motor. In closed printers, it is advisable to place the motors outside the chamber or, if this is not possible, to reduce the current to the minimum necessary.

- Hysteresis: This is a phenomenon intrinsic to motors. It can cause a small position error at the end of a movement. Using quality motors will reduce this error.

- Resonance: All motors have a natural frequency. If the pulse frequency sent to the motor is similar to the natural frequency, a resonance effect will occur. This will cause increased vibration, noise and wear.

- Step settings: Improper step/mm settings will result in positioning error, which will be reflected in dimensional errors in the parts.

- Connection: Mixing or bridging phases will cause the motor to not turn or to turn erratically. Placing one phase with the polarity reversed with respect to the other will cause the motor not to turn. Reversing the polarity of both phases, when connected correctly, will cause the motor to rotate in the opposite direction.

This guide discusses concepts in a general way and does not focus on a particular make or model, although they may be mentioned at some point. There may be important differences in calibration or adjustment procedures between different makes and models, so it is recommended that the manufacturer's manual be consulted before reading this guide.

3d printen

- Eenfasige inductiemotoren

- AC-commutatormotoren

- Technische tip:motoren

- Elektromotorveiligheid:verschillende fasen en veiligheidsmaatregelen

- Meest voorkomende problemen en oplossingen met Gerber-bestanden

- Over industriële motoren en toepassingen

- Een inleiding tot de BLDC-motor

- 5 redenen waarom TEFC-motoren falen

- Goed onderhoud van compressormotoren

- Welk type hydraulische motor is het meest efficiënt?

- Meest voorkomende mechanische problemen bij FDM 3D-printers