Basisparameters van lamineren.

Bij het voorbereiden van een bestand om af te drukken is het erg belangrijk om de basisparameters te kennen en te weten hoe ze werken. Het aantal parameters dat beschikbaar is in de huidige lamineersoftware neemt toe, maar tenzij u een grondige kennis van de software en de technologie hebt, is het raadzaam om te beginnen met het wijzigen van alleen de basisparameters.

Drie groepen parameters kunnen worden onderscheiden:degene die afhankelijk zijn van het materiaal, degene die het printprofiel definiëren en degene die de hardware definiëren. Afhankelijk van de software kunnen ze in verschillende categorieën verschijnen of door elkaar worden gemengd.

Parameters die de hardware definiëren

Ze hebben meestal betrekking op de spuitmond van de printer en moeten worden aangepast bij het wisselen naar een spuitmond met een andere diameter.

Spuitdiameter: Dit is de daadwerkelijke diameter van het gebruikte mondstuk. Als een spuitmond van 0,4 mm wordt gebruikt, moet 0,4 mm worden gekozen.

- Extrusiebreedte: Dit is de werkelijke breedte van de geëxtrudeerde lijn, deze is afhankelijk van de gebruikte laaghoogte en is meestal groter dan de spuitmonddiameter. Om de werkelijke waarde te kennen, is het noodzakelijk om een kubus in bekermodus af te drukken en de werkelijke wanddikte te meten. Voor een laaghoogte gelijk aan 50% van de spuitmonddiameter is de extrusiebreedte gewoonlijk 20% groter. Dat wil zeggen, als een mondstuk van 0,4 mm en een laaghoogte van 0,2 mm worden gebruikt, is de extrusiebreedte 0,48 mm.

Materiaalparameters

De materiaalparameters zijn die welke direct afhankelijk zijn van elk materiaal en daarom moeten worden gewijzigd bij het wisselen van materiaal. De belangrijkste zijn:

- Afdruktemperatuur: Definieert de temperatuur van de nozzle tijdens het printen. Dit zijn gegevens die door de fabrikanten worden verstrekt, maar het wordt aanbevolen om deze voor elke printer te kalibreren.

- Basistemperatuur: Net als de printtemperatuur moet voor elk materiaal de informatie van de fabrikant worden geraadpleegd. Bepaalt de temperatuur van de basis tijdens het printen.

- Kamertemperatuur: Alleen beschikbaar in printers met verwarmde kamer. Bepaalt de temperatuur van de kamer tijdens het printen. Meestal wordt een temperatuur gebruikt die iets lager is dan de Tg van het materiaal.

- Flux: Dit is een compensatiefactor van de relatieve extrusiesnelheid ten opzichte van de printsnelheid. Een waarde kleiner dan 1 (of 100%) resulteert in minder extrusie, terwijl waarden boven 1 (of 100%) resulteren in overextrusie. Hoewel over het algemeen de juiste waarde 1 is, kunnen sommige materialen zoals PLA of PETg lagere waarden vereisen (0,9-0,95) terwijl andere hogere waarden vereisen, zoals TPE en TPU (1,05-1,15).

- Krimpingspercentage: Samen met de krimpafstand bepalen ze de krimpwaarden van het materiaal. Deze parameter is ook sterk afhankelijk van het gebruikte type printer. Het moet correct worden ingesteld voor elke combinatie van media en printer. Het ligt over het algemeen in het bereik van 20 - 40 mm/s.

- Retractieafstand: Dit is de afstand die het filament wordt teruggetrokken voor elke verplaatsing. Net als de intreksnelheid moet deze voor elke materiaal-printercombinatie correct worden ingesteld.

- Snelheid koelventilator: definieert de snelheid van de laagventilator en dus de koeling van het onderdeel tijdens het printen. Raadpleeg de informatie van de fabrikant om te weten te komen of het materiaal deze functie vereist. Bij ABS is hij meestal altijd uitgeschakeld, terwijl hij bij PLA altijd op maximale snelheid wordt gebruikt. Voor andere materialen zoals PETg of ASA kan het gebruik van de coatingventilator op lage snelheid (20-50%) nodig zijn. Over het algemeen maakt lamineersoftware het mogelijk om verschillende snelheden op verschillende hoogtes te selecteren, omdat in ieder geval de ventilator in de eerste lagen moet worden uitgeschakeld om een goede hechting aan het platform te garanderen.

Parameters die het afdrukprofiel definiëren

Dit zijn parameters die de kwaliteit, afwerking en weerstand van het uiteindelijke stuk bepalen. Ze zijn niet direct afhankelijk van het materiaal, dus het is niet nodig om ze voor elk materiaal aan te passen. Ze kunnen worden ingedeeld in verschillende categorieën, afhankelijk van het element waarop ze van invloed zijn.

Laagparameters

Laaghoogte :Definieert de dikte van elke laag. De sweet spot valt meestal samen met de helft van de diameter van het mondstuk. Voor een mondstuk van 0,4 mm is dit bijvoorbeeld 0,2 mm, terwijl het voor een mondstuk van 0,6 mm 0,3 mm is. Laaghoogtes van meer dan 75% van de spuitmonddiameter mogen nooit worden gebruikt.

- Hoogte eerste laag :Definieert de hoogte van de eerste laag die in contact staat met de basis. Deze kan worden ingesteld op een waarde die iets lager is dan de laaghoogte, om de hechting aan de ondergrond te verbeteren.

- Nee. van onderste vaste lagen :Definieert het aantal dichte lagen dat op de onderkant van het onderdeel moet worden afgedrukt. Het aantal onderste vaste lagen vermenigvuldigd met de laaghoogte bepaalt de wanddikte van het onderdeel aan de onderkant van het onderdeel. Het wordt aanbevolen om voldoende lagen te gebruiken om diktes van meer dan 1 mm te verkrijgen.

- Aantal bovenste vaste lagen :Definieert het aantal dichte lagen dat moet worden afgedrukt op het bovenste gedeelte van het onderdeel. Het aantal onderste vaste lagen vermenigvuldigd met de laaghoogte bepaalt de wanddikte van het onderdeel bovenaan. Het wordt aanbevolen om voldoende lagen te gebruiken om diktes van meer dan 1 mm te verkrijgen.

Omtrekparameters:

Aantal perimeters: Definieert het aantal omtrekken dat het onderdeel zal hebben. De wanddikte van het onderdeel is het aantal omtrekken vermenigvuldigd met de extrusiebreedte. Het wordt aanbevolen om een minimum aantal te gebruiken waarmee een wanddikte van minimaal 1 mm kan worden verkregen.

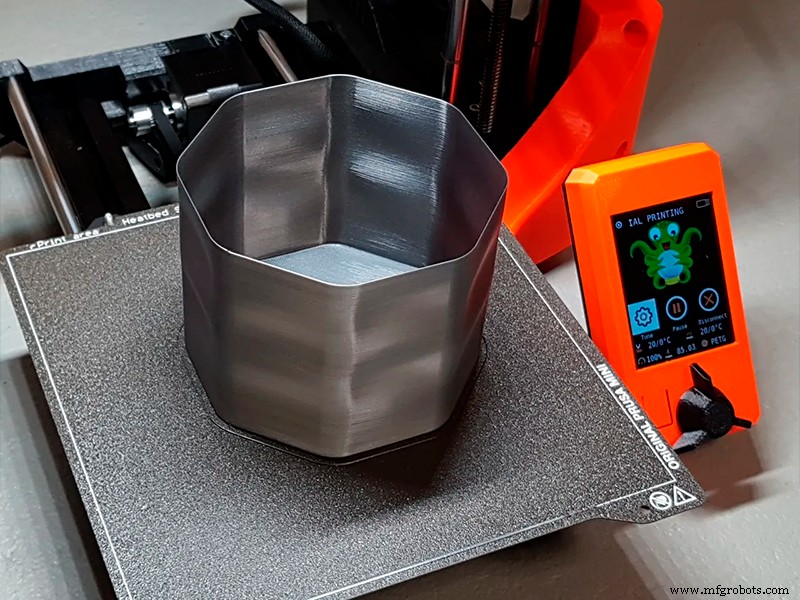

- Bekermodus: Dit is een functie die aanwezig is in de meeste software. Indien geactiveerd, wordt slechts één omtrek continu door het hele onderdeel afgedrukt.

Afbeelding 1:Stuk gedrukt in bekermodus. Bron:Prusaprinters

Vulparameters:

Vuldichtheid :Dit is de hoeveelheid vulling in het onderdeel. Het wordt gedefinieerd als het volume dat wordt ingenomen door materiaal ten opzichte van het lege volume, zodat bij een vuldichtheid van 50% de helft van het interne volume van het onderdeel leeg zal zijn. Het is gebruikelijk om waarden tussen 10 en 30% te gebruiken.

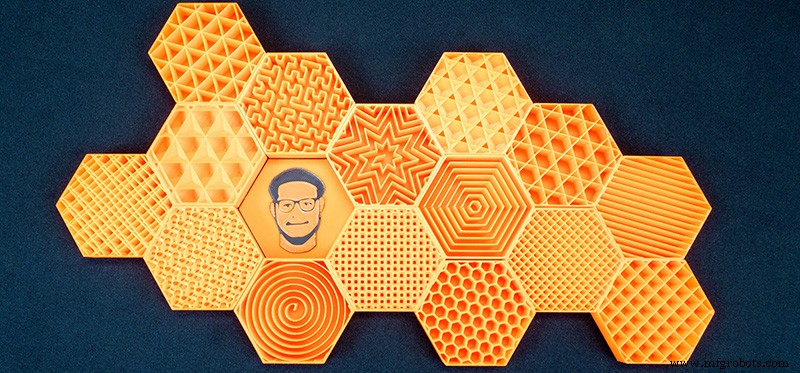

- Vulpatroon :Definieert de geometrie van het vulpatroon. Niet alle software heeft hetzelfde, maar ze kunnen worden ingedeeld in drie categorieën:

Tweedimensionaal of vlak :Dit zijn de meest voorkomende, zoals rechtlijnig, raster of driehoekig. Ze zijn meestal de snelste, maar produceren over het algemeen een hoge anisotropie van het onderdeel.

Driedimensionaal :Zoals de gyroid of kubiek. Ze zorgen voor anisotropie van het onderste deel, maar gaan meestal gepaard met langere afdruktijden.

Concentrisch :Deze zijn geschikt voor maximale flexibiliteit in flexibele delen. In stijve onderdelen zorgen ze meestal voor een betere afwerking, omdat er geen overlapping is met de omtrekken, maar de mechanische eigenschappen van het onderdeel zullen minimaal zijn. Ze kunnen geschikt zijn voor visuele modellen en mock-ups.

Afbeelding 2:Verschillende invulpatronen. Bron:Prusaprinters.org

Overlapping vullen :Dit is de afstand die de vullijnen overlappen aan de randen. Een hoge waarde verbetert de sterkte van het onderdeel, maar het vulpatroon kan zichtbaar worden op het oppervlak van het onderdeel.

- Combineer vulling :Dit is een erg handige functie om printtijden te verkorten wanneer zeer lage laaghoogtes worden gebruikt. Bijvoorbeeld bij het printen met een laaghoogte van 0,1 en een nozzle van 0,4 is het mogelijk om elke derde laag infill te combineren, zodat de wanden bedrukt worden met een laaghoogte van 0,1 mm en de infill met een laaghoogte van 0,3 mm , waardoor de afdruktijd drastisch wordt verkort zonder de oppervlakteafwerking van het onderdeel aan te tasten.

Deze basisparameters, samen met de juiste snelheidsinstellingen, toevoegingen aan de basis en correcte media-instellingen, zorgen voor volledige en efficiënte printprofielen.

3d printen

- Wat is de basisproductie van zuurstofstaal?

- De 3 basisstappen van 3D-printen

- Basispoortfunctie

- Basisidentiteiten

- Tube-parameters

- Belangrijkste kenmerken van basiskleurstoffen

- Introductie van Adaptive Bed Leveling

- C - Basissyntaxis

- C# - Basissyntaxis

- Wat is een Jet Nozzle?

- Intrekken:hoe het werkt bij 3D-printen