SLA versus SLS | Wat moet u kiezen voor uw prototype?

Geplaatst op:20 juli 2018, | Door Candy, WayKen Marketing Manager

Er zijn ruwweg 10 belangrijke rapid prototyping-technologieën, afhankelijk van hoe je ze samen groepeert. Welke moet u kiezen voor het medische hulpmiddel dat u heeft ontworpen? Of misschien heb je iets gemaakt voor auto's, of vliegtuigen, of misschien een keukenapparaat. Elk van de industrieën en producten heeft zijn eigen behoeften met betrekking tot prototypes. En daar heb je ook zo je eigen gedachten over, toch? Moet het er gewoon goed uitzien om aan beleggers te worden getoond? Of wil je even checken of het werkt, zodat je van oppervlakteafwerking afziet en genoegen neemt met iets goedkopers, of misschien ga je testen. Je slaat het ding kapot of verwarmt het of dompelt het onder in water.

Elk van deze producten en toepassingen heeft een technologie die het beste past bij het maken van het prototype. Als ik nu alle methoden in één artikel zou vergelijken, zou het artikel een uur gelezen worden. En daar heeft niemand tegenwoordig tijd voor. Laten we het dus bij twee technieken houden, die ongeveer 30% van de prototypingmarkt beslaan. SLA-prototyping en SLS-prototyping voor kunststoffen. Dus, hier gaat SLA 3D-printen versus SLS 3D-printen.

Ontwikkeling van SLA-Printing

SLA of stereolithografie is een van de oudste technologieën in de wereld van 3D-printen. Het werd begin jaren tachtig in Japan ontdekt. Dr. Kodama bedacht een apparaat dat een tank met vloeibaar polymeer en een enkele UV-laser gebruikte.

De laser hardde de oppervlaktelaag van het polymeer uit waardoor het hard werd en dompelde de laag een klein beetje onder in de tank. Op die manier zou het uitgeharde plastic als basis dienen voor de volgende laag. Dr. Kodama had echter niet genoeg financiering voor zijn onderzoek, dus hij miste zijn patent.

In 1884 bedacht een groep Franse wetenschappers hoe ze een fractaal onderdeel (een zeer complex, ingewikkeld geometrieonderdeel) voor hun project konden maken en dachten ze aan de laser die polymeren zou kunnen uitharden. Ze dienden een aanvraag in voor een prototype, maar besteedden onvoldoende aandacht aan commercialisering en hun idee werd niet serieus genomen.

Dus ook in 1884 diende Chuck Bell, een Amerikaanse uitvinder, de derde die een dergelijke methode bedacht, het patent in voor het stereolithografieproces. Hij dacht overal goed over na en richtte een bedrijf op met de naam 3D Systems om zijn idee te verkopen. Op dit moment is 3D Systems een van de grootste bedrijven die 3D-printers maken.

SLA-afdruktechnologie

Er zijn eigenlijk twee methoden voor SLA-afdrukken. Laten we het directe en omgekeerde SLA noemen.

Het directe proces is de manier waarop SLA oorspronkelijk is uitgevonden. De printer heeft een tank voor vloeibaar polymeer en een basisplaat die één uithardingslaag lager is dan het oppervlak van het polymeer. Een UV-laser traceert de huidige doorsnede van het onderdeel (het programma is zo geschreven dat het onderdeel in lagen wordt gesneden en het laserpad wordt gegenereerd voor elk plakje) en je krijgt de eerste uitgeharde laag. Vervolgens gaat de plaat één laag naar beneden en een gespecialiseerd mes beweegt over het oppervlak van de tank om ervoor te zorgen dat het polymeer het gebied boven de plaat volledig vult. Daarna wordt de volgende laag uitgehard.

De omgekeerde methode is anders met betrekking tot de oriëntatie en beweging van het onderdeel. Hier is de grondplaat transparant en staat deze ondersteboven in vergelijking met de directe methode. De laser hardt het polymeer door de plaat heen en dan gaat de plaat omhoog in plaats van naar beneden. Je kunt dit proces dus vergelijken met het langzaam uit het water halen van een voorwerp. Het enige verschil is dat bij het laatste proces het object oorspronkelijk in het water lag. Met SLA-printen creëer je het uit de vloeistof in je tank.

Beschrijving en geschiedenis van SLS

SLS is een vergelijkbaar 3D-printproces. Het werd ontwikkeld door een professor uit Texas, Carl Deckard. Hij was een ingenieur en wilde de hoeveelheid gietwerk die nodig is voor de serieproductie verlagen. Later verkocht hij zijn patent aan 3D Systems. 3D Systems slaagde er later in om SLS ook te gebruiken voor metaalpoeders, wat ook leidde tot een revolutie in de productie van metalen onderdelen. Nu is deze technologie de meest wijdverbreide methode voor het printen van metalen onderdelen. In de loop van zijn ontwikkeling bleek het poeder echt gevaarlijk te zijn. Het is heel fijn en gemakkelijk in te ademen. SLS-technologie is dus niet echt goed voor desktop-hobbyversies, in tegenstelling tot SLA.

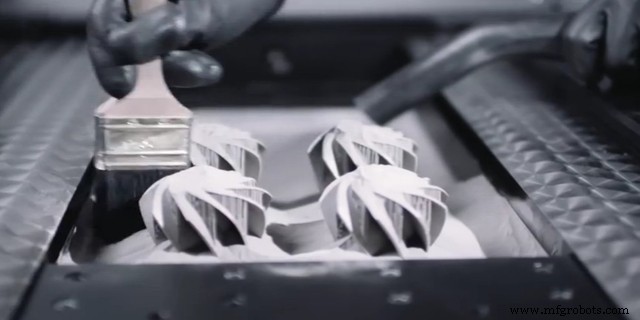

Het proces maakt gebruik van plastic poeder als het belangrijkste materiaal. Dit poeder wordt met een speciaal mes over de grondplaat verdeeld. Daarna volgt de laser, net als bij SLA, de doorsnede van het onderdeel. Daarna wordt de grondplaat één laag verlaagd en wordt het poeder weer uitgestrooid. Vrij gelijkaardig aan SLA, vind je niet?

Materialen

SLA Bij dit proces worden polymeren gebruikt die harder worden van UV-licht, of fotopolymeren zoals ze worden genoemd. Er zijn veel verschillende harssamenstellingen, dus ze worden meestal gescheiden door hun gebruik:

- Standaard harsen. Die zijn het goedkoopst en hebben de slechtste mechanische eigenschappen, maar hun kwaliteit is echt goed, zelfs te vergelijken met spuitgieten. Sommige daarvan zijn transparant, zodat je duidelijke prototypes kunt maken, bijvoorbeeld voor autolampen.

- Technische harsen. Die kunnen worden gebruikt voor echte prototypes en kunnen worden geleverd in een ABS-achtige vorm, hittebestendige vorm, stijve of flexibele vorm. Ze behouden nog steeds een goede oppervlakteafwerking en hun sterkte is iets beter.

- Medische harsen. Onder de fotopolymeren die zijn ontdekt voor SLA-afdrukken, kunt u enkele biocompatibele klasse I en II vinden. Het betekent, dat je ze lang in contact kunt houden met menselijk weefsel. Het is een groot voordeel.

SLS. Deze technologie werd aanvankelijk gebruikt met nylon. Naarmate de jaren verstreken, werden andere materialen aangepast voor de technologie.

- Nylon. Dit is veruit het meest voorkomende plastic in SLS. Het is veel duurzamer, hittebestendiger en taaier dan alle SLA-materialen.

- Urethaan. Het is een eenvoudig flexibel plastic dat goed is voor het gieten van eenvoudige polymeeronderdelen.

- Was. De te gebruiken was is ideaal voor het maken van gietmodellen. Je bedekt het model gewoon met het vormende mengsel en verwarmt het tot het smelt.

Nabewerking

SLA. Het grootste nadeel van SLA-printen is dat het veel ondersteuning heeft, die van hetzelfde materiaal is gemaakt. Dit maakt het noodzakelijk om snijbewerkingen uit te voeren om ondersteuningen te verwijderen. U moet ook het afgesneden gebied reinigen van elk spoor van de ondersteuning. Het hele proces is behoorlijk tijdrovend.

Bovendien is het uitgeharde deel eigenlijk niet volledig uitgehard. Sommige gebieden tussen lagen hebben pas halverwege gereageerd. Dit is de reden waarom het gebruik van sommige UV-lichtkamers voor het uitharden van de geprinte onderdelen hun sterkte zal vergroten. Dit is echter niet absoluut noodzakelijk.

SLS. Het onderdeel heeft na SLS meestal een slechtere oppervlakteafwerking dan na SLA. Daarom worden SLS-onderdelen geschuurd en mechanisch nabewerkt als een goede oppervlakteafwerking vereist is. Dit kost veel tijd.

Tot slot:wat wanneer te gebruiken?

Over het algemeen levert dit proces onderdelen van hoge kwaliteit op, maar het is veel duurder dan SLS (in het geval van directe SLA kunt u het overgebleven vloeibare plastic uit de tank niet hergebruiken, het kan niet lang worden bewaard, dus het is beter om te bewaren de printer is geladen) en vereist het proces van het verwijderen van de steunen. Het voordeel is een overvloed aan materialen die kunnen worden geïmplementeerd.

Gebruik SLA voor medische apparatuur, transparante onderdelen met een goede oppervlakteafwerking en voor sommige spuitgiet- of gietmodellen. Gebruik het om uw product te laten zien, de onderdelen zijn erg goed.

SLS levert veel betere sterkte en andere eigenschappen op dan SLA. De oppervlakteafwerking is echter veel slechter (ongeveer 2-3 klassen lager). Het proces is veel goedkoper dan SLA. Je hebt helemaal geen ondersteunende structuren nodig (eerdere poederlagen ondersteunen de hogere lagen) en je kunt het poeder dat over was van eerder gebruik hergebruiken.

Gebruik SLS in gevallen waar het onderdeel hogere belastingen, corrosie of trillingen moet weerstaan. Gebruik SLS wanneer oppervlakteafwerking geen probleem is en het budget laag is. Gebruik het voor jezelf of voor tests.

3d printen

- Levendige kleuren voor uw SLS-afdrukken

- Moet u uw 3D-geprinte onderdelen in-house afwerken?

- Een eersteklas afwerking voor uw SLA-onderdelen

- Waarom u SaaS CMMS zou moeten kiezen voor uw onderhoudssoftware

- Waar u op moet letten in een vooraf ontworpen robot-werkcel

- 3 belangrijke dingen die u voor uw magazijn moet hebben

- Waarom zou u kiezen voor CNC-bewerking voor Rapid Prototyping?

- Waarom u uw werknemers moet opleiden voor machineonderhoud

- Welke hulpmiddelen voor voorspellend onderhoud heeft u nodig voor uw kraan?

- Intel Edison IoT:hoe u de Intel Edison kiest voor uw IoT-prototype?

- EDM- of CNC-frezen:welke optie moet u kiezen?