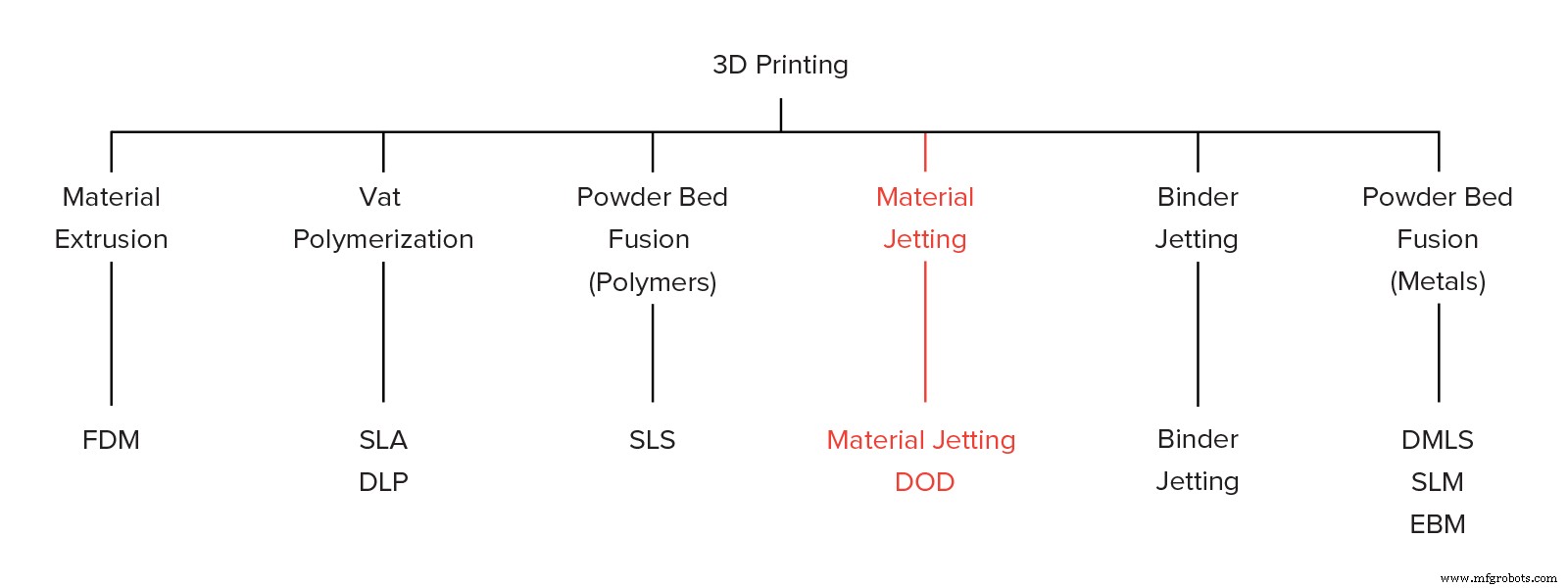

Inleiding tot materiaalstralen 3D-printen

Wat is materiaalstralen?

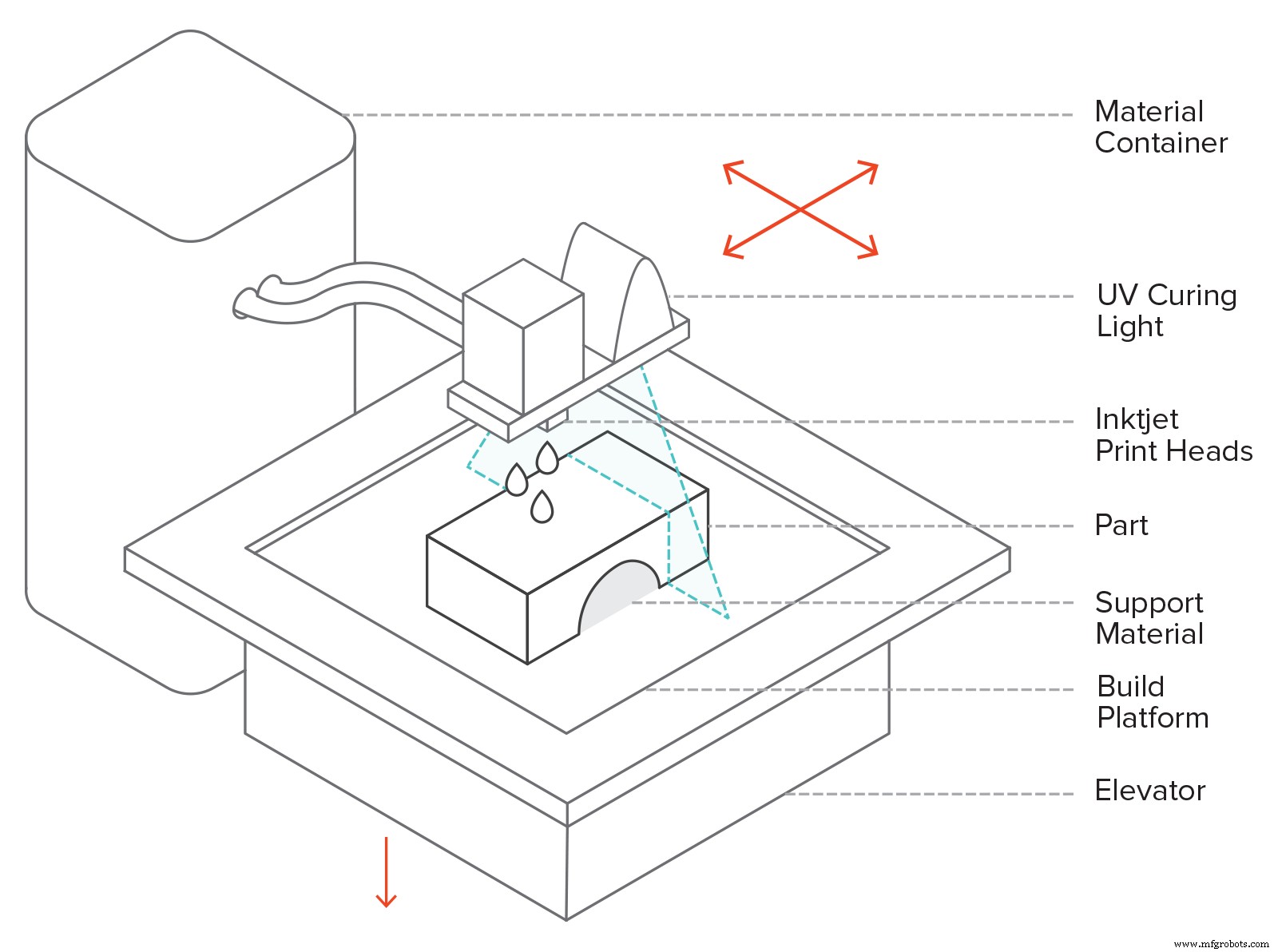

Material Jetting (MJ) is een additief productieproces dat op dezelfde manier werkt als 2D-printers. Bij materiaaljetting verdeelt een printkop (vergelijkbaar met de printkoppen die worden gebruikt voor standaard inkjetprinten) druppeltjes van een lichtgevoelig materiaal dat stolt onder ultraviolet (UV) licht, waardoor een deel laag voor laag wordt opgebouwd. De materialen die in MJ worden gebruikt, zijn thermohardende fotopolymeren (acrylaten) die in vloeibare vorm worden geleverd.

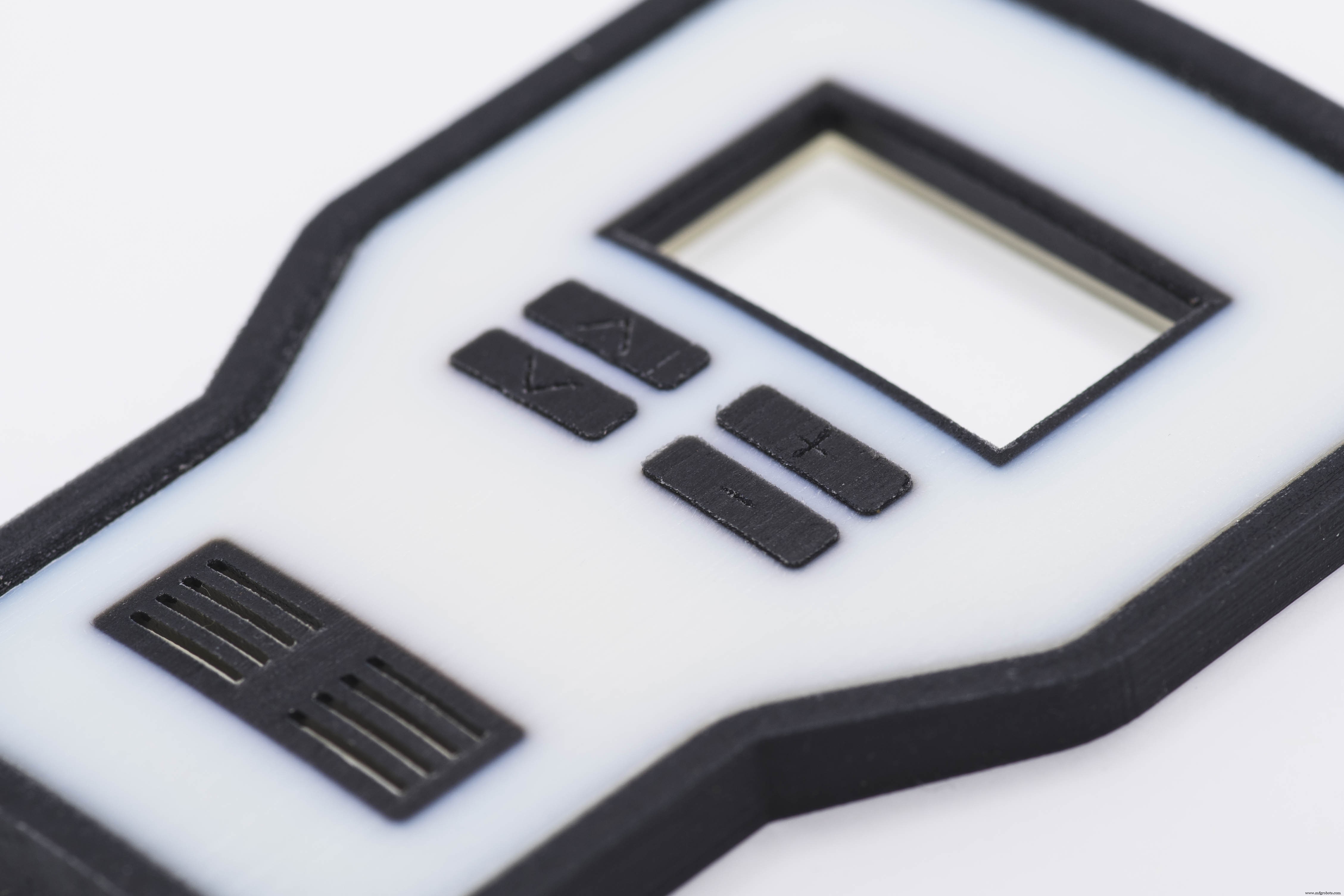

MJ 3D Printing creëert onderdelen met een hoge maatnauwkeurigheid met een zeer gladde oppervlakteafwerking. Multi-materiaal printen en een breed scala aan materialen (zoals ABS-achtige, rubberachtige en volledig transparante materialen) zijn beschikbaar in Material Jetting. Deze kenmerken maken MJ een zeer aantrekkelijke optie voor zowel visuele prototypes als de fabricage van gereedschap. Desalniettemin heeft materiaalstralen enkele belangrijke beperkingen die we in dit artikel presenteren.

Een variatie op het MJ-proces maakt gebruik van Drop-On-Demand (DOD)-printkoppen om stroperige vloeistoffen af te geven en wasachtige onderdelen te maken. DOD wordt echter bijna uitsluitend gebruikt voor het vervaardigen van investeringsgietpatronen en om deze reden zullen we het hier niet verder bespreken.

Hoe werkt materiaalstralen?

Zo werkt het MJ-afdrukproces:

I. Eerst wordt de vloeibare hars verwarmd tot 30 - 60oC om een optimale viscositeit voor het printen te bereiken.

II. Vervolgens beweegt de printkop over het bouwplatform en honderden kleine druppeltjes fotopolymeer worden op de gewenste locaties gespoten/afgezet.

III. Een UV-lichtbron die aan de printkop is bevestigd, hardt het afgezette materiaal uit, stolt het en vormt de eerste laag van het onderdeel.

IV. Nadat de laag is voltooid, gaat het bouwplatform één laag naar beneden en wordt het proces herhaald totdat het hele onderdeel voltooid is.

In tegenstelling tot de meeste andere 3D-printtechnologieën, deponeert MJ materiaal lijnsgewijs. Meerdere inkjetprintkoppen worden naast elkaar op dezelfde drager bevestigd en brengen materiaal in één keer op het hele printoppervlak aan. Hierdoor kunnen verschillende koppen verschillend materiaal doseren, dus afdrukken van meerdere materialen , kleurendruk en afgifte van oplosbare ondersteuning structuren is eenvoudig en wordt veel gebruikt. Ondersteuningsstructuren zijn altijd vereist bij materiaalstralen en moeten nabewerking worden verwijderd.

Bij Material Jetting wordt het vloeibare materiaal gestold door een proces dat fotopolymerisatie wordt genoemd. Dit is hetzelfde mechanisme dat wordt gebruikt in SLA. Net als bij SLA hebben materiaalspuitdelen homogeen mechanische en thermische eigenschappen, maar in tegenstelling tot SLA hebben ze geen extra naharding nodig om hun optimale eigenschappen te bereiken, vanwege de zeer kleine laaghoogte die wordt gebruikt.

Kenmerken van materiaalstralen

Printerparameters

Bij Material Jetting worden bijna alle procesparameters vooraf ingesteld door de machinefabrikant. Zelfs de laaghoogte is gekoppeld aan elk specifiek materiaal, vanwege de complexe fysica van druppelvorming. De typische laaghoogte gebruikt in Material Jetting is 16 - 32 micron.

Material Jetting wordt beschouwd als een van de meest nauwkeurige 3D-printtechnologieën. MJ-systemen hebben een dimensionale nauwkeurigheid van ± 0,1% met een typische ondergrens van ± 0,1 mm (soms zo laag als ± 0,02 mm). Kromtrekken kan optreden, maar het is niet zo gebruikelijk als bij andere technologieën, zoals FDM of SLS, omdat het afdrukken plaatsvindt bij bijna kamertemperatuur. Hierdoor kunnen zeer grote onderdelen met grote nauwkeurigheid worden bedrukt. De typische bouwgrootte is ongeveer 380 x 250 x 200 mm, terwijl grote industriële systemen wel 1000 x 800 x 500 mm groot kunnen zijn.

Multi-materiaal en full-color bedrukking

Een belangrijk voordeel van Material Jetting is de mogelijkheid om nauwkeurige prints van meerdere materialen en meerdere kleuren te produceren die eindproducten vertegenwoordigen.

Multi-materiaal en veelkleurig printen in MJ kan op drie verschillende niveaus worden toegepast:

- Op het niveau van het bouwgebied , kunnen verschillende onderdelen tegelijkertijd in verschillende materialen of kleuren worden bedrukt, waardoor het productieproces wordt versneld.

- Op deelniveau , kunnen verschillende secties van een onderdeel worden aangeduid om te worden afgedrukt in verschillende materialen of kleuren (bijvoorbeeld het creëren van een stevige behuizing met flexibele knoppen voor prototyping met haptische feedback).

- Op materieel niveau , kunnen twee of meer drukharsen in verschillende verhoudingen worden gemengd voordat ze worden gedoseerd, waardoor een "digitaal materiaal" ontstaat met specifieke fysieke eigenschappen, zoals hardheid, stijfheid of tint.

Om een ander materiaal of een andere kleur aan bepaalde delen van het onderdeel toe te kennen, moet het model worden geëxporteerd als afzonderlijke STL-bestanden. Bij het mengen van kleuren of materiaaleigenschappen om een digitaal materiaal te creëren, moet het ontwerp worden geëxporteerd als een OBJ- of VRML-bestand, omdat deze formaten de aanduiding van speciale eigenschappen (zoals textuur of full colour) per vlak of per hoekpunt mogelijk maken .

Ondersteuningsstructuur

Bij Material Jetting zijn altijd ondersteunende structuren nodig. Dragers worden altijd gedrukt in secundair oplosbaar materiaal die na het printen kan worden verwijderd met water onder druk of door onderdompeling in een ultrasoon bad.

Materiaal gespoten onderdelen kunnen zeer gladde oppervlakken hebben met weinig tot geen indicatie van ondersteuning na verwijdering.

Deeloriëntatie in MJ is flexibeler in vergelijking met andere 3D-printtechnologieën, zoals FDM of SLA. Het is echter nog steeds belangrijk, omdat het uitgebreide gebruik van ondersteunend materiaal ook de totale kosten verhoogt.

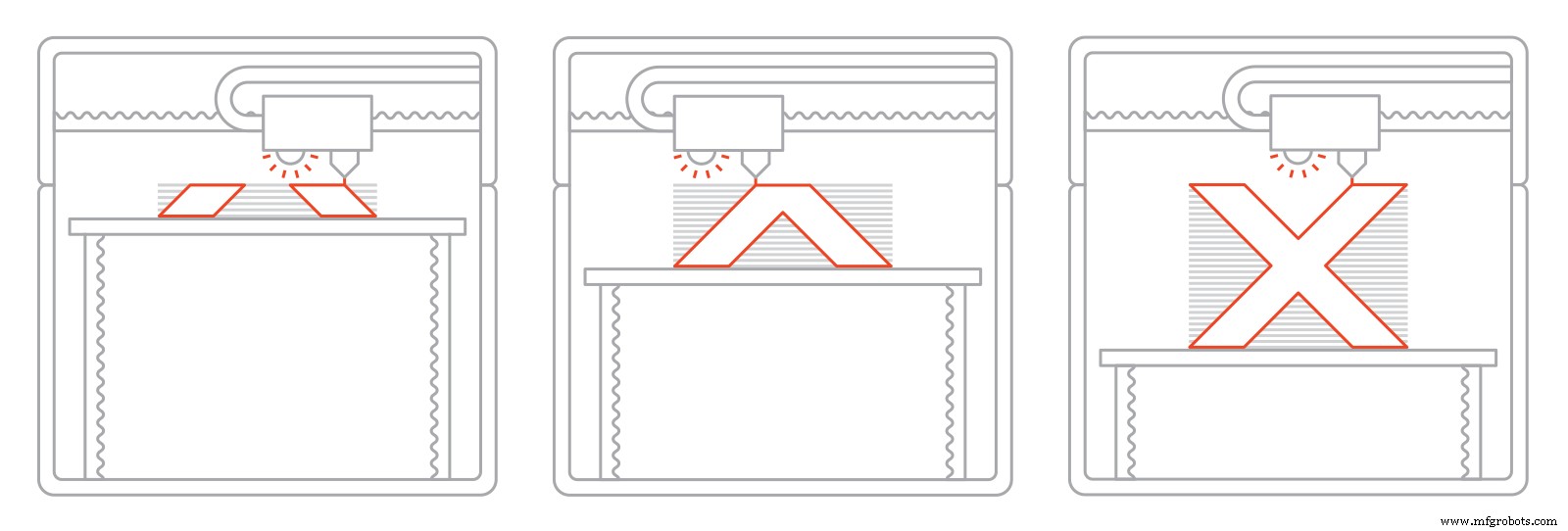

Mat versus glanzend

Material Jetting biedt de mogelijkheid om onderdelen in een glanzende of matte setting te printen.

In de glanzende instelling , wordt alleen ondersteuningsmateriaal toegevoegd als dit structureel nodig is (d.w.z. voor uitsteeksels). Oppervlakken die niet in direct contact komen met de ondersteuning hebben een glanzende afwerking, terwijl de ondersteunde gebieden mat zijn. In de matte instelling , wordt een dunne laag ondersteunend materiaal rond het hele onderdeel toegevoegd, ongeacht de oriëntatie of structurele vereisten. Zo hebben alle oppervlakken een matte afwerking.

De glansinstelling moet worden gebruikt wanneer een glad glanzend oppervlak is gewenst. De kosten van glanzend printen zijn lager, omdat er minder materiaal wordt gebruikt. De nadelen van het gebruik van deze instelling zijn de niet-uniforme afwerking van de afgedrukte delen en de lichte afronding van de scherpe randen en hoeken op de bovenste, glanzende oppervlakken.

De matte instelling moet worden gebruikt wanneer nauwkeurigheid en uniforme oppervlakteafwerking zijn een vereiste. De kosten van de matte instelling zijn iets hoger, omdat er meer materiaal wordt gebruikt en er extra nabewerkingstijd nodig is. Met name delen die in de matte instelling zijn afgedrukt, hebben ook een relatief lagere oppervlaktehardheid.

Algemene materiaalspuitmaterialen

Material Jetting maakt gebruik van thermohardende fotopolymeerharsen die qua eigenschappen en beperkingen vergelijkbaar zijn met de harsen die in SLA worden gebruikt (ze zijn bros, hebben een lage warmtedeflectietemperatuur en zijn vatbaar voor kruip). Ze komen in een minder stroperige, inktachtige vorm en hebben veel hogere kosten per kilogram (ongeveer $ 300 - $ 1000).

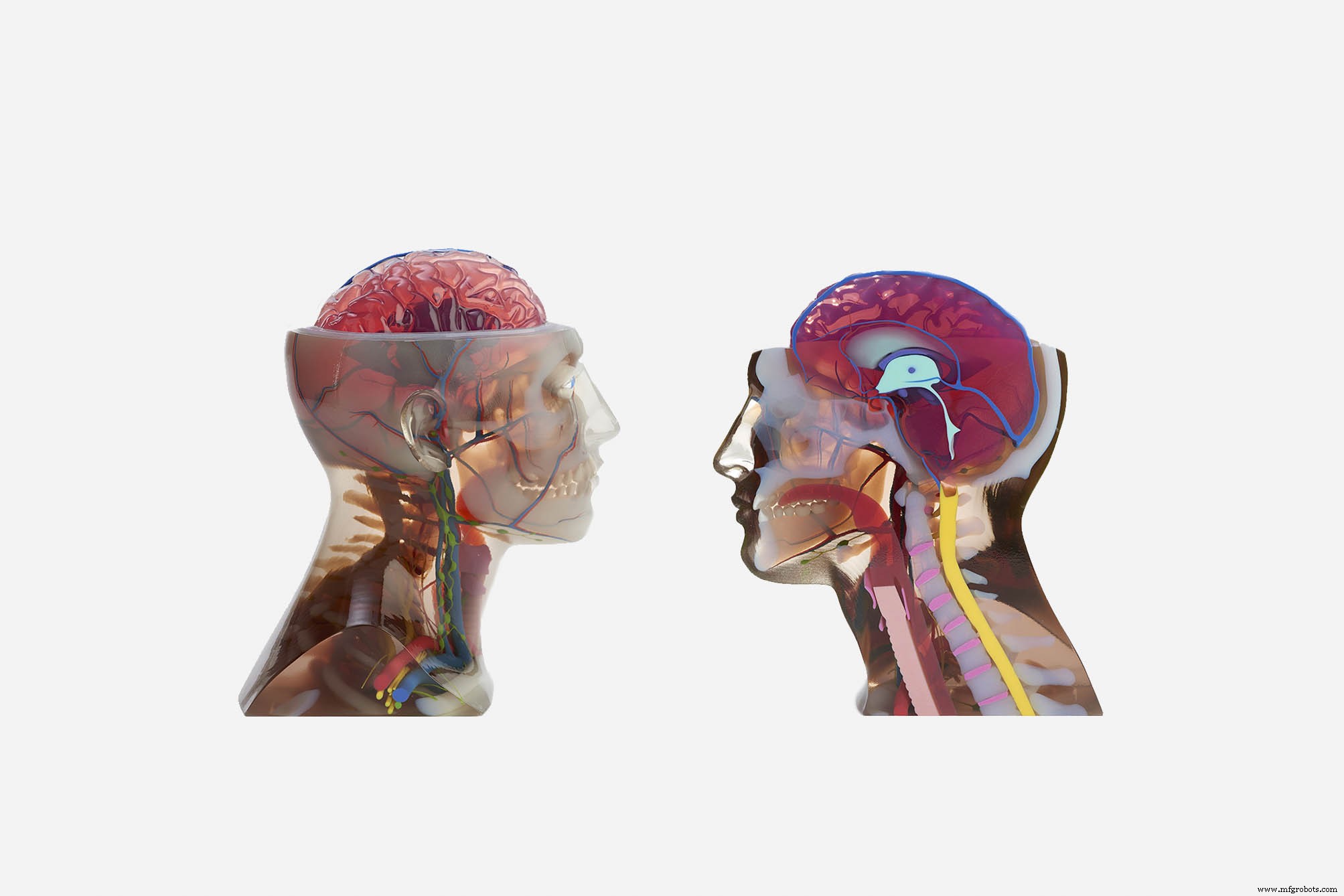

Multi-materiaal printen is een belangrijke kracht van MJ, omdat het de creatie van nauwkeurige visuele en haptische prototypes mogelijk maakt. Er zijn ook speciale materialen beschikbaar die zijn geoptimaliseerd voor specifieke industrieën, zoals materialen voor gereedschappen (spuitgieten, thermovormen enz.) en medische toepassingen.

De volgende tabel geeft een overzicht van de voor- en nadelen van de meest gebruikte MJ-materialen:

| Materiaal | Kenmerken |

|---|---|

| Standaard | Stijf ondoorzichtig plastic Simuleert spuitgegoten onderdelen Broos |

| Flexibel | Rubberachtig Aanpasbare hardheid Slechte rek bij pauze |

| Gesimuleerd polypropyleen | Simuleert PP-onderdelen Goede buigsterkte Broos |

| Gesimuleerde ABS | Bestand tegen hoge temperaturen Gebruikt voor tooling &low-run spuitgietmatrijzen Broos |

| Casbaar | Geen as na burn-out Geoptimaliseerd voor investeringscasting |

| Hoge temperatuur | Goede temperatuurstabiliteit (tot 80 o C) Hoge sterkte Broos |

| Transparant | Glasachtig uiterlijk Kan nabewerkt worden tot 100% duidelijk |

| Medische kwaliteit | Steriliseerbaar Biocompatibel op korte termijn Gebruikt in tandheelkundige en medische toepassingen |

Voordelen en beperkingen van materiaalstralen

De belangrijkste voor- en nadelen van de technologie zijn hieronder samengevat:

Materiaalstralen kan gladde onderdelen produceren met oppervlakken die vergelijkbaar zijn met spuitgieten en een zeer hoge maatnauwkeurigheid.

Onderdelen die zijn gemaakt met Material Jetting hebben homogene mechanische en thermische eigenschappen.

Dankzij de multi-materiaalmogelijkheden van MJ kunnen nauwkeurige visuele en haptische prototypes worden gemaakt.

Onderdelen met materiaalstraal zijn vooral geschikt voor niet-functionele prototypen, omdat ze slechte mechanische eigenschappen hebben (lage rek bij breuk).

MJ-materialen zijn lichtgevoelig en hun mechanische eigenschappen nemen in de loop van de tijd af.

Door de hoge kosten van de technologie kan Material Jetting voor sommige toepassingen financieel niet haalbaar zijn.

Gedetailleerde [](/knowledge-base/how-design-parts-material-jetting-3d-printing/)ontwerprichtlijnen van elk van de hier besproken aspecten worden gegeven in latere artikelen van dit gedeelte van de Knowledge Base. De belangrijkste kenmerken van materiaalstralen zijn samengevat in de onderstaande tabel:

Vuistregels

- Material Jetting is ideaal voor het maken van realistische visuele en haptische prototypes met zeer gladde oppervlakken die lijken op spuitgegoten onderdelen.

- Material Jetting biedt technische materialen die kunnen worden gebruikt voor het vervaardigen van gereedschappen en spuitgieten.

- Material Jetting kan zeer grote onderdelen produceren (tot wel 1000 x 800 x 500 mm) zonder concessies te doen aan de nauwkeurigheid (meestal ± 0,1%).

- Exporteer uw ontwerpen als meerdelige STL-bestanden voor afdrukken met meerdere materialen of meerdere kleuren. Als gradiënten nodig zijn, gebruik dan het OBJ- of VRML-bestandsformaat.

3d printen

- Een spoedcursus over 3D-printen met elektronenstralen

- 3D-microfabricage:een inleiding tot 3D-printen op microformaat

- Wat is fotopolymerisatie bij 3D-printen?

- An Introduction to Directed Energy Deposition (DED) 3D Printing

- Wat is een 'weg' in 3D-printen?

- Fused Deposition Modeling — Een korte introductie

- Een inleiding tot 3D-printen met plastic

- De verborgen voordelen van het verlagen van de materiaalkosten voor 3D-printen

- Een inleiding tot 3D-printen voor zandgieten

- 3D-printen is overal

- 3D-printtechnologieën (deel 2)