Maak het pittig:Rapid Prototyping for Metalwork

Kwaliteitsproducten vorderen sneller dan ooit tevoren, van ontwerp tot productie tot markt.

Het op de markt brengen van een nieuw product omvat een complex proces van ontwerp, marktonderzoek en fabricage. Rapid prototyping is een onderdeel van dit proces waarbij onderdelen worden gemaakt om een werkend model van het product te ontwikkelen, waarbij de functionaliteit en beperkingen worden getest. Deze prototypes kunnen worden gemaakt van hetzelfde materiaal als dat van het eindproduct, of er kan een alternatief materiaal worden gebruikt voor de testcase.

Enkele methoden voor het maken van prototypes van metalen zijn:

- 3D-printen

- Zandgieten (houten patroon)

- Investeringsgieten (waspatroon)

- Het onderdeel rechtstreeks van metaal maken

- Het onderdeel rechtstreeks uit metalen voorraad bewerken

Rapid prototyping methoden en toepassingen

Elke prototypingmethode heeft zijn voor- en nadelen, evenals factoren die hem het meest geschikt maken voor bepaalde projecten.

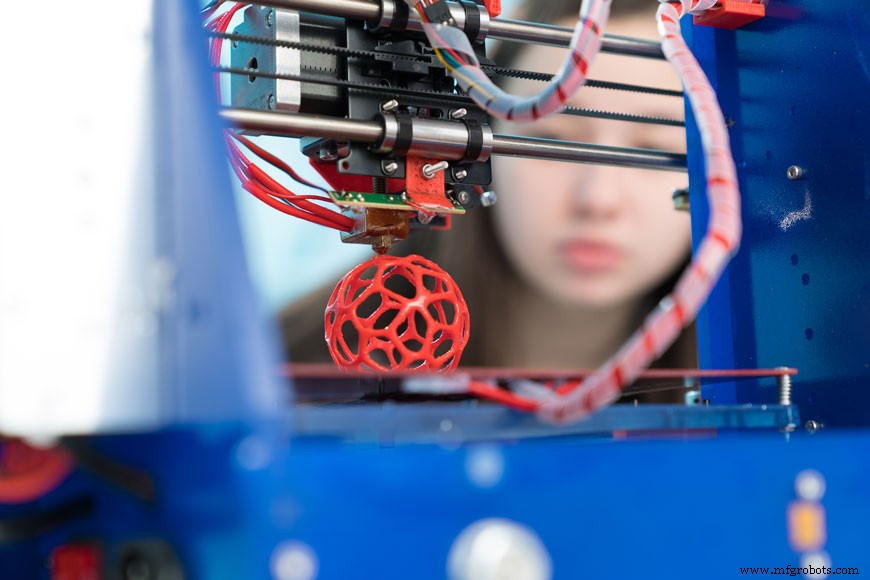

3D-printen

3D-printen is een relatief nieuw proces dat ook wel additive manufacturing wordt genoemd:het proces waarbij één laag product tegelijk wordt geprint totdat een 3D-component is opgebouwd uit de vele lagen. Elke laag kan ongeveer 100 micron dik zijn. De printer wordt aangestuurd door een geautomatiseerd systeem, dat een 3D-ontwerp als input neemt en het 3D-product als output creëert.

De technologie is in de loop van de tijd geëvolueerd en er is een grote verscheidenheid aan materialen beschikbaar gekomen om te printen. Kunststoffen, nylons, harsen, zilver, titanium, staal, was, fotopolymeren en polycarbonaten kunnen allemaal worden gebruikt als 3D-printmateriaal.

Er zijn drie hoofdtypen 3D-printmachines:

- Selectief laser sinteren (SLS) maakt gebruik van drukmateriaal dat in poedervorm wordt aangeleverd. Elke laag van het onderdeel wordt gemaakt door het poeder te smelten met behulp van een laser. Vers poeder wordt over de bovenkant van het gedeeltelijk voltooide onderdeel gerold en het proces wordt opnieuw gestart totdat het hele onderdeel is gebouwd.

- Fused deposition modeling (FDM) gebruikt thermoplastisch filament en smelt het voor extrusie. De extrusie wordt nauwkeurig gecontroleerd door de computer in overeenstemming met het 3D-ontwerp, waarbij elke laag achter elkaar wordt afgedrukt.

- Stereolithografie maakt ook gebruik van een laser, maar in dit geval wordt een vloeibaar product laag voor laag gestold door de laseractie - het wordt gecontroleerd om bij het ontwerp te passen.

3D-printen is populair voor rapid prototyping omdat het proces zeer efficiënt is met hulpbronnen. Er is geen gereedschap voor productielijnen nodig, de arbeidsvereisten zijn minimaal en er wordt zeer weinig afval gegenereerd. Het nadeel van 3D-printen is dat het tijdrovend kan zijn - uren, en soms dagen, om complexe onderdelen te bouwen. De onderdeelgrootte wordt beperkt door het afdrukgebied van de machine. Bovendien is het misschien niet mogelijk om het onderdeel in het gewenste materiaal te produceren vanwege het zeer hoge smeltpunt van sommige metalen.

Zandgieten

In metaalgieterijen worden patronen gebruikt om de mal te maken die zal worden gebruikt om het metalen onderdeel te gieten. Op de eenvoudigste en meest kosteneffectieve manier wordt een prototypepatroon gemaakt, zodat het onderdeel kan worden getest en indien nodig kan worden aangepast. Om deze reden wordt het patroon vaak gebruikt om een zandvorm te maken, omdat dit de goedkoopste en snelste vorm is om te maken. Van begin tot eind kan in 2 tot 4 weken een prototype gemaakt worden met een los houten patroon.

Een los houten patroon wordt van hout gemaakt door een patroonmaker met behulp van technieken zoals draaien, gereedschap, stansen en fijn houtbewerking. Het patroon is vervaardigd in overeenstemming met het prototypeontwerp met enkele toleranties ingebouwd voor krimp, die optreedt als het metaal afkoelt. Waar het prototype-ontwerp onderdelen met backdraft vereist, zijn deze onderdelen gemaakt als losse stukjes van het patroon die op hun plaats worden gehouden door pinnen.

Vormzand is speciaal samengesteld met de juiste mix van componenten zodat het de eigenschappen heeft die nodig zijn voor metaalgieten. Het moet zijn vorm behouden, niet te veel vocht afgeven en een goede afwerking geven. Zand wordt rond het losse houten patroon gepakt om een gietvorm te vormen, die vervolgens kan worden gebruikt om het metalen prototype te maken.

Het gieten van een metalen prototype is een standaard gietproces waarbij metaal wordt gesmolten, de samenstelling wordt gecontroleerd en gesmolten metaal in de mal wordt gegoten. Eenmaal afgekoeld wordt de mal afgebroken en is het metalen prototype klaar om afgewerkt te worden.

Het metaalgieten van een snel prototype met een los houten patroon is populair vanwege de lage productiekosten en het relatieve gemak om het patroon aan te passen en indien nodig opnieuw te gieten. Het is ook mogelijk om het prototype te maken van hetzelfde materiaal als het eindproduct, waardoor verdere ontwikkelingsstappen in de loop van de tijd worden vermeden. Fabrikanten vinden vaak dat het proces om een prototype te ontwikkelen vaak de methode wordt voor de uiteindelijke productie met kleine aanpassingen.

Beleggingscasting

Investeringsgieten is ook een metaalgietproces, maar gebruikt een andere techniek om het patroon te maken voor het maken van de mal. De eerste stap is het creëren van een waspatroon dat past bij het ontwerp voor het prototype. Historisch gezien werden waspatronen gemaakt met spuitgietmachines of waspersen, maar nieuwe materialen en de ontwikkeling van 3D-printen hebben de mogelijkheid gecreëerd om investeringsgietpatronen gemakkelijker en sneller te maken.

Zodra het patroon is gemaakt, wordt het omhuld met keramisch materiaal dat de vorm van het patroon aanneemt terwijl het ondergaat. De mal wordt vervolgens verwarmd totdat de was smelt en uit de gietvorm stroomt - vandaar de alternatieve naam, verloren wasgieten. Standaard gietprocessen in gieterijen volgen, waarbij gesmolten metaal in het gietstuk wordt gegoten. Wanneer het metaal is afgekoeld en gestold, wordt de keramische gietvorm afgebroken, waardoor het metalen prototype klaar is voor afwerking.

De voordelen van deze methode van rapid prototyping zijn vergelijkbaar met die van het losse houten patroon, met als bijkomend voordeel fijnere toleranties en afwerkingen.

Het vervaardigen van metalen prototypes

Voorraad metalen materialen omvatten platen, staven, buizen, staven en draad. Elk van deze kan worden gebruikt als grondstof om een metalen prototype te fabriceren als een downstream secundaire stap, in plaats van door primaire productie zoals gieten of 3D-printen.

Voor de fabricage van prototypen van plaatwerk kunnen veel verschillende processen worden gebruikt om een prototype te fabriceren. Het fysieke model kan bijvoorbeeld worden afgeplat en op een metalen plaat worden gelegd om het als sjabloon te gebruiken, waarna lasers of fakkels kunnen worden gebruikt om contouren en openingen te snijden en om bochten te markeren. Persen kunnen worden gebruikt om het metaal bij de gemarkeerde grenzen te buigen en gespecialiseerde lasapparatuur kan worden gebruikt om onderdelen aan elkaar te koppelen.

Tubing kan worden gebruikt voor prototyping door het via een aantal verschillende bewerkingen te verwerken om een prototype-onderdeel te maken dat overeenkomt met het ontwerp:

- Fakkelen - de opening aan het uiteinde van een buis verbreden tot een trechtervorm

- Swag - de diameter van de slang verkleinen of vergroten

- Dimpling - kleine vervormingen op het metalen oppervlak

- Buigen - vormen creëren door bochten in te brengen op gedefinieerde punten in de buis

- Afvlakking - een pers gebruiken om de slang samen te drukken

- Piercing - gaten maken in het materiaal

- Uitbreiden - met behulp van warmte en gereedschap om de diameter van de slang te openen

Het belangrijkste voordeel van het vervaardigen van een metalen prototype uit voorraadmaterialen is de tijdefficiëntie. Patronen of mallen zijn niet nodig en de grondstoffen zijn uit voorraad leverbaar. Het nadeel is dat sommige prototype-ontwerpen te complex zijn voor standaard fabricageprocessen en daarom niet met deze techniek kunnen worden gemaakt.

Metalen prototypes machinaal bewerken

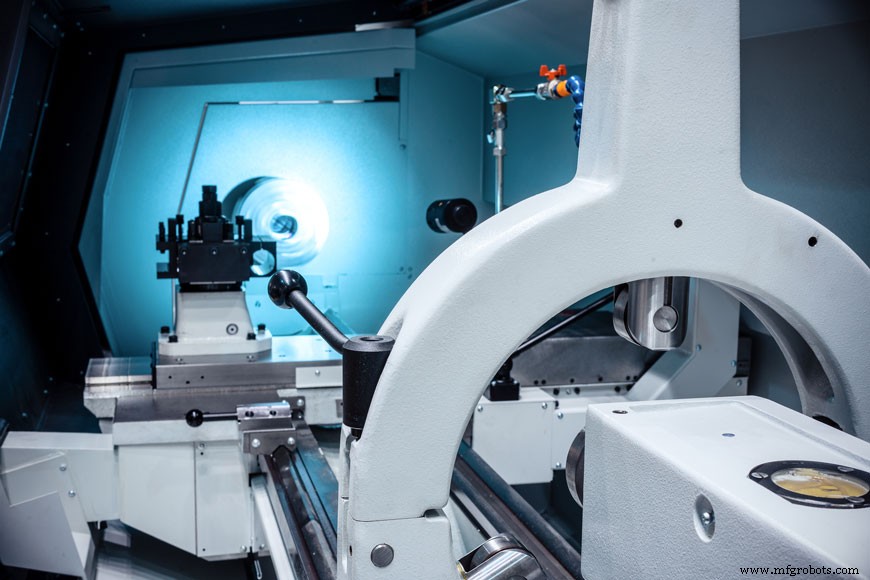

Bewerking is elk proces waarbij een stuk grondstof in een gewenste uiteindelijke vorm en grootte wordt gesneden door een gecontroleerd materiaalverwijderingsproces, ook wel bekend als subtractieve fabricage. Het kan worden gebruikt om verschillende metalen producten te vervaardigen, evenals materialen zoals hout, plastic, keramiek en composieten. In moderne productie wordt de bewerking uitgevoerd door computer numerieke besturing (CNC).

CNC is de geautomatiseerde besturing van bewerkingsapparatuur om een onderdeel te maken volgens een 3D-ontwerp. Bewerkingsapparatuur omvat draaibanken, molens, routers, boren en slijpmachines. De grondstof voor CNC-machines zijn voorraadmetaalproducten zoals stalen platen en staven.

Een 3D-ontwerp wordt omgezet naar een computerprogramma, dat vervolgens door het besturingssysteem wordt gebruikt om de machines aan te sturen. De geselecteerde grondstof moet groter zijn dan het prototype dat wordt gemaakt, omdat het prototype wordt vervaardigd door het verwijderen van metaal door machinale bewerking. Geavanceerde CNC-machines regelen de bewerkingen op alle 3 de assen (x,y en z) en kunnen het onderdeel automatisch omdraaien en van bewerkingsgereedschap wisselen, wat resulteert in een hoogwaardige afwerking en nauwkeurigheid.

Het voordeel van CNC-machines ten opzichte van andere fabricagetechnieken is de geautomatiseerde actie op basis van een 3D-ontwerp. Menselijke tussenkomst is beperkt en het vervaardigde prototype past met een hoge mate van nauwkeurigheid bij het ontwerp. Complexere prototypes kunnen worden vervaardigd met behulp van CNC-machines dan met handmatige bewerkingen. Een nadeel van het verspanen van onderdelen is dat het onderdeel gemaakt wordt door metaal uit de grondstof te halen en dit resulteert in verspilling. Hoewel het afvalmateriaal kan worden gerecycled, zijn er kostenimplicaties en verliezen die zullen optreden.

Casestudies over rapid prototyping

Auto-industrie

Onderzoek toont aan dat de ontwikkelingen in 3D-printen een dramatische impact hebben op het vermogen van ingenieurs om hun ideeën te testen en producten snel op de markt te brengen. Een auto-artikel benadrukt het feit dat het testen van de aerodynamica van bepaalde auto-onderdelen van cruciaal belang is om hun impact op de prestaties van de auto te meten. Naarmate de testresultaten worden verkregen, kunnen kleine aanpassingen aan het ontwerp worden gemaakt en wordt zeer snel een nieuw prototype herdrukt. Voor aerodynamische tests is het niet essentieel dat het onderdeel van het uiteindelijke materiaal wordt gemaakt, omdat het de vorm is die wordt getest, niet de sterkte. 3D-printen helpt auto-ingenieurs om hun ontwikkeling te versnellen en hun efficiëntie te verbeteren.

Verschillende toepassingen zijn geschikt voor verschillende productiemethoden. In één voorbeeld ontdekte een ontwerper dit bij het vervaardigen van een 2-delige ringconstructie met een ruimte voor een micro SD-kaart in de interne ruimte. De eerste prototypes werden gemaakt door Direct Metal Laser Sintering (DMLS), maar een lagere kwaliteit oppervlakteafwerking en slechte montage leidden tot een onderzoek naar het gebruik van een CNC-machine met machinale bewerking door elektrostatische ontlading. De verbeterde prestaties van het prototype benadrukten de voordelen van CNC in deze specifieke toepassing.

High-tech industrie

Het verlagen van de ontwikkelingskosten is een economische noodzaak voor veel hightechbedrijven die hun nieuwe creaties op de markt brengen. Toen Icon Aircraft het project lanceerde voor hun A5-recreatievliegtuig, investeerden ze veel tijd en energie in het vinden van de meest kosteneffectieve en efficiënte manier om hun componenten te bouwen voor prototyping en massaproductie. Een casestudy geeft aan dat Icon Aircraft 2 tot 3 weken op het productieschema won, $ 2000, en twee mandagen per luchtkanaalonderdeel door de behoefte aan gespecialiseerd gereedschap te verminderen.

Vliegtuigindustrie

De prijs van de American Foundry Society voor het gieten van het jaar 2017 werd toegekend aan een bedrijf dat een nieuw gietstuk ontwikkelde voor een frame van een passagiersstoel in een vliegtuig. Historisch gezien werd dit structurele onderdeel gemaakt van een enkele knuppel, maar een proces van gedetailleerd ontwerp en engineering resulteerde in een roosterstructuur gemaakt van magnesium - een materiaal dat lichter is dan aluminium, maar niet 3D-geprint kan worden. Het gietprototype leverde een product op dat de vereiste sterkte heeft en toch veel lichter is dan bestaande machinaal bewerkte onderdelen. Besparingen van $ 100k/jaar op een enkel passagiersvliegtuig werden berekend op basis van verlaging van de brandstofkosten als gevolg van de lichtere stoelen, evenals de bijbehorende emissiereducties.

Snel prototypen en de weg vooruit

Een groeiend aantal methoden voor snelle prototypeproductie zijn beschikbaar voor innovators en ingenieurs. Elke methode heeft zijn eigen voor- en nadelen. Gietprocessen zijn geschikt voor toepassingen waarbij het prototype moet worden gemaakt in hetzelfde materiaal als het eindproduct, vooral voor metalen met een hoog smeltpunt. 3D-printen is geschikt voor kleinere componenten gemaakt van specifieke printbare materialen - deze technologie ontwikkelt zich voortdurend en verbetert. Machinale bewerking kan worden gebruikt om metaal uit een voorraadproduct te snijden waar de complexiteit niet te groot is en standaardprocessen zoals frezen en slijpen nog steeds kunnen worden gebruikt.

Sir James Dyson is een iconische uitvinder, ondernemer en ingenieur, vooral bekend om zijn ontwikkeling van het cyclonische vacuümsysteem dat de zakvacuümsystemen in huisreinigingssystemen verving. In een fascinerend interview met de BBC onthulde Dyson dat zijn uitvinding vijf jaar nodig had om te perfectioneren en in totaal 5.127 verschillende tweaks en modificaties. Hij is een groot voorstander van het eeuwenoude motto:"Als het je in het begin niet lukt, probeer het dan opnieuw!" Het verhaal van Dyson benadrukt de realiteit dat productontwikkelaars en ingenieurs meerdere iteraties van ontwikkeling en verbetering nodig hebben om nieuwe producten op de markt te brengen. Verbeteringen aan rapid prototyping zullen inefficiënties blijven verminderen en de kosten verlagen, wat zowel innovators als consumenten ten goede komt.

Referenties

- 3ders. "Basisprincipes van 3D-afdrukken"

- Marlijn staal. "3D-printen versus traditionele productie"

- Mechanische uitvindingen. "Soorten patronen"

- Mechanische techniek. “Moulding Patronen / Zandgiet Patronen / Patronen en Mallen”

- miBot. “Zandvormen en patronen maken”

- De bibliotheek van productie. "Beleggingscasting"

- Gieterijbeheer en technologie. "Van investeringen een betere investering maken"

- Thomas Net. "Meer over CNC-bewerkingen"

- Snel plaatwerk. "Snelle prototype fabricage"

- Creatieve mechanismen. "Alles wat u moet weten over CNC-machines"

- Wikipedia. "Bewerking"

Metaal

- Vuurvaste metaalpoeders zullen naar verwachting grondstoffen worden voor 3D-printen

- Overwegend wat nieuwe metaalprinttechnologie betekent voor AM

- H.C. Starck's AMPERPRINT:een nieuwe tool voor 3D-printen van metaal

- 6 belangrijke ontwerpoverwegingen voor 3D-metaalprinten

- Scalmalloy:het nieuwste hoogwaardige materiaal voor 3D-metaalprinten

- Gids voor Rapid Prototyping voor productontwikkeling

- Wat zijn de voordelen van 3D-printen voor metaalbewerkers?

- Snelle PCB-prototyping

- De voordelen van rapid prototyping en 3D-printen in de maakindustrie

- Rapid Prototyping-technieken voor medische hulpmiddelen

- Rapid Prototyping Materials:Vind exotische metalen voor componenten