Kwaliteit 4.0:hoe draadloze IoT-sensornetwerken de productie hervormen

Kwaliteitscontrole is van fundamenteel belang in elke branche, maar bij de productie is het hyperkritisch. De vluchtige marktvraag, hoge materiaal- en productiekosten, naast de missiekritieke aard van eindproducten, dwingen fabrikanten om niets anders na te streven dan eersteklas kwaliteit en een minimaal afkeurpercentage. Nu het Internet of Things (IoT) geleidelijk zijn weg vindt in de maakindustrie, is kwaliteitsbeheer een gebied met transformatiemogelijkheden.

De uitdaging voor kwaliteitsbeheer in één oogopslag

Effectief kwaliteitsbeheer is afhankelijk van het vermogen om voortdurend een groot aantal machine- en procesparameters die van invloed zijn op de productkwaliteit te bewaken en te controleren. Om ervoor te zorgen dat de producteigenschappen consistent en up-to-par zijn, wordt de apparatuur voortdurend opnieuw gekalibreerd als procesafwijkingen en andere veranderingen in de productielijn optreden. Maar met de groeiende complexiteit van gereedschapssystemen en productieprocessen, worden veel procesvariabelen onbeheerd achtergelaten vanwege de beperkingen van omvangrijke bedrade netwerken.

Hoewel ze ideaal zijn voor tijdgevoelige automatiseringstaken met hoge doorvoer, ontbreekt het aan bekabelde communicatie aan de flexibiliteit en betaalbaarheid die nodig is om telemetriegegevens op schaal en buiten het machineniveau vast te leggen. Doorgaans worden factoren zoals omgevingsomstandigheden, ondanks hun grote invloed op de kwaliteitsvariabiliteit, vaak niet bestudeerd en gecontroleerd. In de autofabricage kan een ongunstig lage kamertemperatuur bijvoorbeeld de kwaliteit van 3D-geprinte componenten verminderen doordat ze te snel afkoelen.

Bovendien zijn de meeste bedrade industriële systemen ontworpen in de vorige eeuw en niet bedoeld voor gegevensuitwisseling buiten de fabrieksvloer. Dit creëert losgekoppelde eilanden van gegevens die niet beschikbaar zijn om de productie-efficiëntie en doorvoer te verbeteren. In plaats daarvan zijn procesoptimalisatie en kwaliteitsbeheer vaak afhankelijk van reactieve, handmatige inspectie na de productie. Naast dure menselijke tussenkomst, introduceert dit aanzienlijke kwaliteitsvariabiliteit en bijbehorende kosten, terwijl het een uitdaging wordt om de oorzaak van kwaliteitsproblemen op te sporen.

Betreed Industrie 4.0:Proactief kwaliteitsbeheer

De dringende zoektocht naar verbeterde proceszichtbaarheid spreekt tot het enorme potentieel van IoT en zijn tegenhanger, Industrie 4.0, voor proactief kwaliteitsbeheer.

Draadloze IoT-netwerken leggen een groot aantal granulaire kritieke datapunten langs de productielijn vast. Bijvoorbeeld druk, trillingen, temperatuur en vochtigheid. Met potentieel duizenden sensoren die ter plaatse zijn geïnstalleerd, worden gegevens zo vaak als elke 10 tot 20 seconden verzameld en via een basisstation verzonden naar het gewenste backend-systeem van de gebruiker, of dit nu on-premises of in de cloud is. Met behulp van een extern IoT-platform worden alle sensorgegevens geconsolideerd voor realtime monitoring, bruikbare inzichten en procesautomatisering. Waarschuwingen kunnen onmiddellijk worden geactiveerd wanneer zich afwijkende omstandigheden voordoen tussen draaiende apparatuur en processen. Dit biedt fabrikanten ongekende controle over hun activiteiten en productoutput. Naast reactieve, end-of-run kwaliteitsinspectie, maken IoT-gegevens een proactieve benadering van kwaliteitsborging mogelijk om defecten veel eerder in het proces te diagnosticeren en te voorkomen voor een maximale productiedoorvoer en herhaalbaarheid. Dit leidt ook tot minder kosten en verspilling. Tegelijkertijd biedt het waardevolle inzichten voor het bereiken en onderhouden van best practices.

Vijf toonaangevende toepassingen voor proactief kwaliteitsbeheer:

IoT-sensoren registreren en communiceren belangrijke gezondheids- en operationele statistieken zoals druk, trillingen, temperatuur, vochtigheid en spanning van talloze machines en apparatuur in het hele industriecomplex (conditiebewaking). Deze enorme gegevensstromen genereren niet alleen een inzichtelijk beeld van de huidige productieprocessen en activaprestaties, maar vormen ook de basis voor analytische modellen om proactief een dreigend probleem te voorspellen en op vraag gebaseerde inspectie en reparatie (voorspellend onderhoud) te plannen. Een hoge luchtvochtigheid in de versnellingsbak vermindert bijvoorbeeld de prestaties van roterende componenten, wat resulteert in corrosie, verminderde productkwaliteit of zelfs machinestoringen. Overmatige trillingen van motoren en pompen wijzen op mogelijke montagedefecten, verkeerde uitlijning van de as en slijtage van de lagers. Met voorspellend onderhoud kunnen storingen van tevoren worden voorkomen, waardoor het gebruik van activa wordt gemaximaliseerd en kostbare verliezen als gevolg van uitvaltijd worden verminderd.

Omgevingscondities kunnen een belangrijke rol spelen bij productie en kwaliteitsmanagement. Met behulp van omgevingssensoren die temperatuur, vochtigheid en luchtkwaliteit meten, kunnen fabrieksoperators op afstand de optimale omgevingen voor verschillende fabrieksbrede processen bewaken en besturen vanuit hun commandocentrum. Door bijvoorbeeld het ideale luchtdrukverschil te handhaven, wordt stofinfiltratie in de productieruimte voorkomen, waardoor de productkwaliteit in de farmaceutische en micro-elektronica-industrie wordt gewaarborgd. Lijm- en verfprocessen in de automobielproductie kunnen worden verbeterd met een optimale luchtvochtigheid. Evenzo kan nauwkeurige temperatuurbewaking van verwerkings- en opslagfaciliteiten de productveiligheid in de voedingsindustrie garanderen.

IoT-sensoren die zijn bevestigd aan individuele activa zoals gereedschappen, machines en voertuigen, leggen gedetailleerde informatie vast en rapporteren over de huidige omstandigheden, evenals waar en hoe ze worden gebruikt. Door een holistisch, realtime beeld te hebben van bedrijfsoverkoepelende activa, kunnen operators snel onderbenutte apparatuur lokaliseren, dreigende problemen en knelpunten diagnosticeren en eenvoudig gereedschappen en onderdelen mobiliseren. Uiteindelijk stelt de toepassing van IoT voor activabeheer organisaties in staat om onderhoudsactiviteiten en levensduur van activa te optimaliseren, terwijl foutgevoelige handmatige records en buitensporige bestellingen worden geëlimineerd.

Tanks en pijpleidingen zijn cruciale activa in veel procesindustrieën. Overloop of lekkage van chemische producten en gassen leidt niet alleen tot productieverliezen, maar veroorzaakt ook ernstige schade aan het milieu en vormt een bedreiging voor de openbare veiligheid. Door niveau-, trillings-, debiet- en druksensoren te implementeren, kunnen bedrijven 24 uur per dag de structurele gezondheid van hun wijdverbreide tanks en pijpleidingen in de gaten houden, terwijl handmatige controles worden verminderd. Er worden waarschuwingen afgegeven over mogelijke lekkages, lekken of breuken die tot rampen kunnen leiden. Waarschuwingen over lage materiaalniveaus in tanks kunnen ook worden afgegeven voor tijdig bijvullen om de productiviteit te verbeteren.

IoT maakt gedigitaliseerd beheer en bescherming van kritieke fabrieksfaciliteiten mogelijk. IoT-compatibele liften, rookmelders, brandalarmen en andere faciliteiten in de hele fabriek kunnen periodiek gegevens verzenden over hun batterijstatus of 'levend'-status. Dit helpt fabrikanten tijdrovende handmatige inspecties te verminderen, terwijl ze snel kunnen reageren op problemen die de productielijn zouden kunnen onderbreken.

Toekomstbestendige draadloze connectiviteit voor kwaliteit 4.0

Omdat data-acquisitie een inherente uitdaging is in de meeste industriële omgevingen, kunnen IoT-implementaties vaak overweldigend complex, duur en intimiderend lijken. Er wordt voorspeld dat er in 2025 36,8 miljard actieve IIoT-apparaten zullen zijn, tegen 17,7 miljard vandaag. Naarmate meer bedrijven willen profiteren van nieuwe IoT-toepassingen, is het belangrijk om rekening te houden met de betrouwbaarheid, integreerbaarheid en beheersbaarheid op lange termijn van het communicatienetwerk, aangezien het schaalbaar is om duizenden verbonden eindpunten te kunnen huisvesten. De realiteit is dat het allemaal neerkomt op het kiezen van de juiste IoT-connectiviteit voor de juiste businesscase.

Draadloze instrumentatie is niet per se nieuw voor productie, maar cruciale vereisten op het gebied van bereik, vermogen en integratiegemak beperken de haalbare opties. Industriële monitoringtoepassingen kunnen bijvoorbeeld vereisen dat miljoenen berichten per dag worden verzonden vanaf duizenden sensoren. Dit vereist een zeer schaalbare en energiezuinige oplossing om frequente vervanging en verwijdering van batterijen te voorkomen, waardoor de totale eigendomskosten snel kunnen oplopen. Evenzo vereisen grote, structureel dichte industriële faciliteiten betrouwbare draadloze communicatie die een lange afstand kan afleggen en fysieke obstakels kan omzeilen. Het traditionele ontwerp van productiefaciliteiten zorgt ook voor uitdagingen. Draadloze oplossingen moeten kunnen worden geïntegreerd met oudere apparatuur zoals PLC's om gegevenssilo's te doorbreken en toegang te bieden tot voorheen ontoegankelijke informatie.

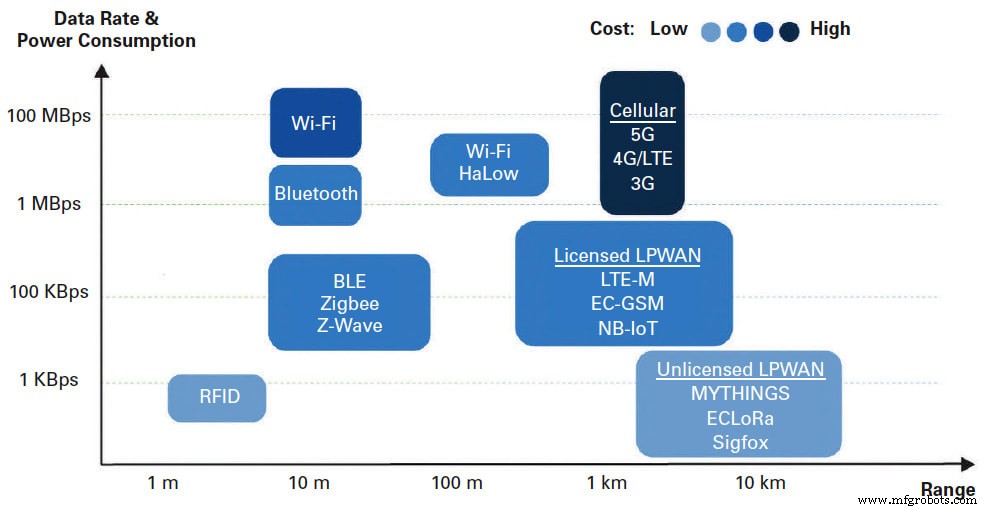

Oudere draadloze technologieën kunnen de vereisten voor bereik, vermogen en kosten in IoT-sensornetwerken niet bijhouden. Traditionele mobiele connectiviteit (bijv. 3G, LTE, enz.) en draadloze lokale netwerken (Wi-Fi) zijn te duur en energieverslindend voor het verzenden van kleine hoeveelheden gegevens van een groot aantal sensorapparaten. Andere oplossingen zoals Bluetooth, Zigbee en Z-Wave hebben een zeer beperkt fysiek bereik; en hoewel veel van hen een mesh-topologie gebruiken om hun dekking uit te breiden, is multi-hop relaying energieverslindend, terwijl het complexe netwerkplanning en -beheer met zich meebrengt. Als zodanig zijn mesh-netwerken op zijn best geschikt voor toepassingen met een middelgroot bereik.

Low-power wide area networks (LPWAN) zijn uniek omdat ze deze valkuilen overwinnen en een efficiënte, betaalbare en eenvoudig te implementeren oplossing bieden voor grootschalige IoT-netwerken. De aantrekkingskracht van LPWAN is afgeleid van zijn twee kenmerkende kenmerken:groot bereik en laag stroomverbruik. Terwijl Wi-Fi en Bluetooth slechts over tientallen of honderd meter kunnen communiceren, kan een LPWAN signalen verzenden tot 15 km in landelijke gebieden en tot 5 km in stedelijke, structureel dichte gebieden. Bovendien verlagen lichtgewicht, voor stroomverbruik geoptimaliseerde protocollen de kosten van de zendontvanger en zorgen ze voor een zeer lange levensduur van de batterij voor sensornodes.

Het is echter belangrijk op te merken dat de servicekwaliteit varieert tussen LPWAN-technologieën. Dit is voornamelijk te wijten aan twee redenen:hun activiteiten in het licentievrije spectrum en het gebruik van eenvoudige asynchrone communicatie, typisch pure ALOHA (een knooppunt heeft toegang tot het kanaal en verzendt een bericht wanneer er gegevens moeten worden verzonden). Ongecoördineerde transmissies in asynchrone netwerken brengen aanzienlijke vermogensvoordelen met zich mee, maar vergroten de kans op pakketbotsingen en gegevensverlies aanzienlijk. Naarmate draadloze IoT-implementaties en radioverkeer in de licentievrije sub-GHz-banden snel groeien, komen legacy LPWAN's mogelijk met serieuze quality of service (QoS) en schaalbaarheidsproblemen als gevolg van co-channelinterferentie. In hetzelfde opzicht zijn de standaardisatie en betrouwbare mobiliteitsondersteuning andere kritische factoren die niet over het hoofd mogen worden gezien.

Afronden

De mogelijkheid om verborgen patronen te identificeren, toekomstige problemen te voorspellen, gebruik en kosten te voorspellen en inzichten te verkrijgen uit IoT-sensorgegevens, zal het industriële proces voor altijd veranderen. Hoewel de sector al enige tijd communicatietechnologie toepast, helpt nieuwe draadloze connectiviteit zoals LPWAN om veel meer datapunten online te brengen tegen een veel lager prijskaartje. Te midden van steeds grotere uitdagingen in de sector, kan de implementatie van IoT een keerpunt zijn om kwaliteitsbeheer en operationele efficiëntie naar een hoger niveau te tillen en de concurrentie voor te blijven.

Dit artikel is geschreven door Wolfgang Thieme, Chief Product Officer, BehrTech (North York, ON, Canada). Neem voor meer informatie contact op met de heer Thieme via wthieme@behrtech.com of bezoek hier .

Sensor

- Hoe cloudproviders de vooruitzichten voor IoT-gegevens en analysebeheer veranderen

- Basis IoT – RaspberryPI HDC2010 hoe

- Hoe IR-sensor 2.0 de IoT-technologie zal verbeteren

- Hoe IoT-verbeterde magazijnen het beheer van de toeleveringsketen veranderen - Deel 3

- Hoe IoT-verbeterde magazijnen het beheer van de toeleveringsketen veranderen – Deel 1

- Hoe u uw draadloze sensornetwerken kunt voeden en onderhouden

- Hoe AR en IIoT de productie transformeren

- Hoe draadloze energie de productie transformeert

- Hoe millennials de maakindustrie veranderen

- Hoe IoT het wagenparkbeheersysteem mogelijk maakt?

- Uitdagingen in de automobielindustrie en IoT-oplossingen