Belangrijkste CNC-concept nr. 1 - De grondbeginselen van computernumerieke besturing

Photo Credit:Getty Images

Photo Credit:Getty Images Dit is het eerste artikel in een 10-delige serie over de belangrijkste concepten van computernumerieke besturing. Voor een inleiding tot de aanpak van deze serie lees dit artikel .

Wat zijn de voordelen van numerieke computerbesturing?

Het eerste voordeel van alle vormen van CNC-bewerkingsmachines is een verbeterde automatisering. De tussenkomst van de operator met betrekking tot het produceren van werkstukken kan worden verminderd of geëlimineerd. Veel CNC-machines kunnen tijdens hun volledige bewerkingscyclus zonder toezicht draaien, waardoor de operator andere taken kan uitvoeren. Dit geeft de CNC-gebruiker verschillende nevenvoordelen, waaronder minder vermoeidheid van de operator, minder fouten veroorzaakt door menselijke fouten en een consistente en voorspelbare bewerkingstijd voor elk werkstuk. Omdat de machine onder programmabesturing draait, is het vereiste vaardigheidsniveau van de CNC-operator (gerelateerd aan de basisbewerkingspraktijk) ook lager in vergelijking met een machinist die werkstukken produceert met conventionele werktuigmachines.

Het tweede grote voordeel van CNC-technologie zijn consistente en nauwkeurige werkstukken. De huidige CNC-machines bieden bijna ongelooflijke specificaties voor nauwkeurigheid en herhaalbaarheid. Dit betekent dat zodra een programma is geverifieerd, twee, tien of duizend identieke werkstukken gemakkelijk met precisie en consistentie kunnen worden geproduceerd.

Een derde voordeel van de meeste vormen van CNC-bewerkingsmachines is flexibiliteit. Aangezien deze machines vanuit programma's worden aangestuurd, is het uitvoeren van een ander werkstuk bijna net zo eenvoudig als het laden van een ander programma. Als een programma eenmaal is geverifieerd en uitgevoerd voor een productierun, kan het de volgende keer dat het werkstuk moet worden uitgevoerd eenvoudig worden opgeroepen. Dit leidt tot nog een ander voordeel, snelle omschakelingen.

Omdat deze machines zeer eenvoudig te installeren en te gebruiken zijn, en omdat programma's gemakkelijk kunnen worden geladen, is er een zeer korte insteltijd mogelijk. Dit is absoluut noodzakelijk met de huidige just-in-time productievereisten.

Bewegingscontrole:het hart van CNC

De meest elementaire functie van elke CNC-machine is automatische, nauwkeurige en consistente bewegingsbesturing. Alle vormen van CNC-apparatuur hebben twee of meer bewegingsrichtingen, assen genoemd. Deze assen kunnen nauwkeurig en automatisch over hun slaglengte worden gepositioneerd. De twee meest voorkomende astypen zijn lineair (aangedreven langs een recht pad) en roterend (aangedreven langs een cirkelvormig pad).

In plaats van beweging te veroorzaken door handmatig aan de krukken en handwielen te draaien, zoals vereist is bij conventionele werktuigmachines, laten CNC-machines bewegingen toe die worden aangedreven door servomotoren onder besturing van de CNC en geleid door het onderdeelprogramma. Over het algemeen zijn het bewegingstype (snel, lineair en cirkelvormig), de te verplaatsen assen, de hoeveelheid beweging en de bewegingssnelheid (voedingssnelheid) programmeerbaar met bijna alle CNC-bewerkingsmachines.

Een CNC-commando dat binnen de besturing wordt uitgevoerd (meestal via een programma) vertelt de aandrijfmotor om een nauwkeurig aantal keren te draaien. De rotatie van de aandrijfmotor laat op zijn beurt de kogelomloopspindel draaien. En de kogelomloopspindel drijft de lineaire as aan. Een feedbackapparaat aan het andere uiteinde van de kogelomloopspil stelt de besturing in staat om te bevestigen dat het opgedragen aantal omwentelingen heeft plaatsgevonden.

Hoewel het een nogal grove analogie is, kan dezelfde lineaire basisbeweging worden gevonden op een gewone tafelbankschroef. Terwijl u de bankschroefkruk draait, draait u een geleideschroef die op zijn beurt de beweegbare kaak op de bankschroef aandrijft. Ter vergelijking:een lineaire as op een CNC-bewerkingsmachine is extreem nauwkeurig. Het aantal omwentelingen van de aandrijfmotor van de as regelt nauwkeurig de hoeveelheid lineaire beweging langs de as.

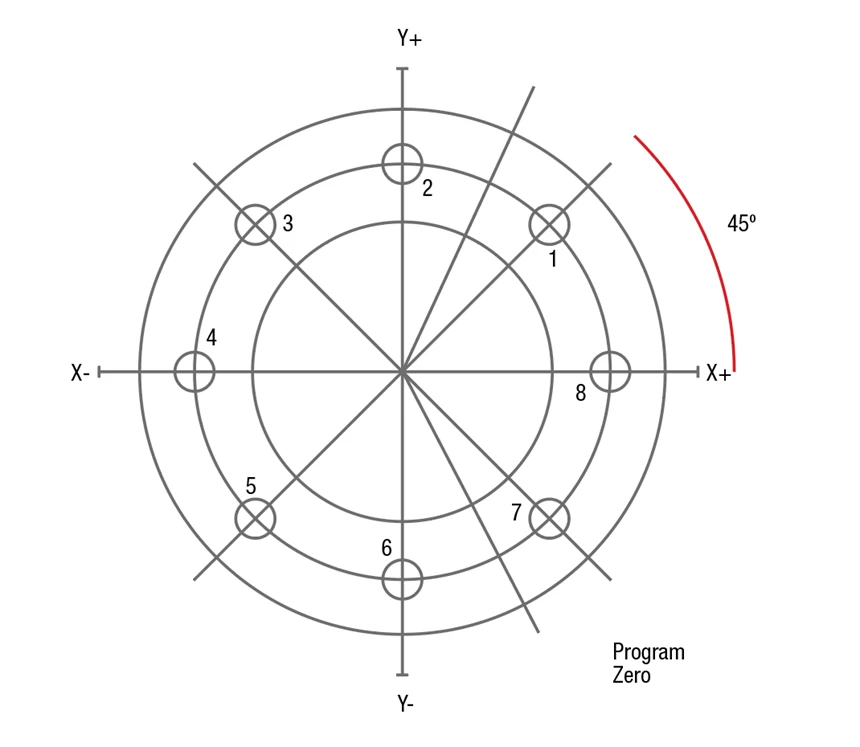

Figuur 1:In dit voorbeeld wordt programma nul in het midden van de ring geplaatst. Merk op dat alle coördinaten links van of onder programma nul worden gespecificeerd als negatieve posities.

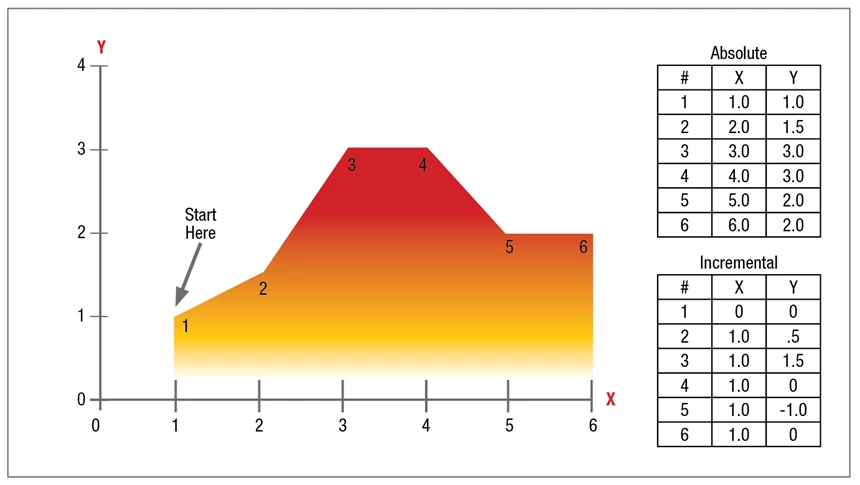

Afbeelding 2:Het is heel eenvoudig om de exacte locatie van het gereedschap te bepalen in elk commando dat in de absolute modus wordt gegeven. In de incrementele modus kan het erg moeilijk zijn om de huidige positie van het gereedschap te bepalen voor een bepaald bewegingscommando.

Vorige volgendeHoe de beweging van de as wordt bevolen - Coördinatensystemen begrijpen

Het zou onhaalbaar zijn voor de CNC-gebruiker om asbeweging te veroorzaken door te proberen elke asaandrijfmotor te vertellen hoe vaak hij moet roteren om een bepaalde lineaire bewegingshoeveelheid te bevelen. (Dit zou hetzelfde zijn als moeten uitzoeken hoeveel omwentelingen van de hendel op een tafelbankschroef ervoor zorgen dat de beweegbare kaak precies 2,5 cm beweegt!) In plaats daarvan kunnen alle CNC-besturingen de asbeweging op een veel eenvoudigere en logischere manier aansturen door gebruik te maken van een of ander coördinatenstelsel. De twee meest populaire systemen die worden gebruikt met CNC-machines zijn het rechthoekige of "cartesiaanse" coördinatensysteem en het poolcoördinatensysteem. Verreweg de meest voorkomende is het rechthoekige coördinatensysteem.

Een veel voorkomende toepassing voor het rechthoekige coördinatensysteem is grafieken.

Laten we nemen wat we nu weten over grafieken en dit relateren aan CNC-asbeweging. In plaats van theoretische punten te plotten om conceptuele ideeën weer te geven, gaat de CNC-programmeur fysieke eindpunten plotten voor asbewegingen. Assen zijn opgedeeld in stappen. Maar in plaats van te worden opgedeeld in stappen van conceptuele ideeën zoals tijd en productiviteit, wordt elke lineaire as van het rechthoekige coördinatensysteem van een CNC-machine opgedeeld in meetstappen. In de inch-modus kan de kleinste stap 0,0001 inch zijn. In de metrische modus kan de kleinste stap 0,001 millimeter zijn. (Trouwens, voor roterende as is de toename 0,001

graden.)

Elke as binnen het coördinatensysteem van de CNC-machine moet ergens beginnen. Voor CNC-doeleinden wordt dit oorsprongspunt gewoonlijk het programma-nulpunt genoemd punt (ook wel werk nul genoemd) , deel nul , of oorsprong van het programma ). Gewoonlijk wordt het programmanulpunt gekozen als het punt waar alle dimensies beginnen.

Met deze techniek, als de programmeur wil dat het gereedschap naar een positie één inch rechts van het programmanulpunt wordt gestuurd, X1.0 wordt bevolen. Als de programmeur wil dat het gereedschap naar een positie één inch boven het nulpunt van het programma wordt verplaatst, Y1.0 wordt bevolen. De besturing bepaalt automatisch hoe vaak elke asaandrijfmotor en kogelomloopspil moet worden gedraaid om de as het opgedragen bestemmingspunt te laten bereiken. Hierdoor kan de programmeur de asbeweging op een zeer logische manier aansturen.

Met de voorbeelden die tot nu toe zijn gegeven, bevonden alle punten zich boven en rechts van het programmanulpunt. Dit gebied boven en rechts van het programmanulpunt wordt een kwadrant genoemd (in dit geval kwadrant nummer één). Op CNC-machines is het niet ongebruikelijk dat de benodigde eindpunten binnen het programma in andere kwadranten vallen. Wanneer dit gebeurt, moet ten minste één van de coördinaten als min worden opgegeven. Afbeelding 1 toont een algemene toepassing van wanneer eindpunten in alle vier de kwadranten vallen en negatieve coördinaten moeten worden opgegeven.

Absolute versus incrementele beweging

Alle discussies tot nu toe gaan ervan uit dat de absolute programmeermodus wordt gebruikt. In de absolute modus worden de eindpunten voor alle bewegingen gespecificeerd vanaf het programmanulpunt. Voor beginners is dit meestal de beste en gemakkelijkste methode om eindpunten voor bewegingsopdrachten op te geven. Er is echter een andere manier om eindpunten voor asbeweging op te geven.

In de incrementele modus worden eindpunten voor bewegingen gespecificeerd vanaf de huidige positie van het gereedschap, niet vanaf het programma nul. Met deze methode om beweging te bevelen, moet de programmeur altijd vragen:"Hoe ver moet ik het gereedschap verplaatsen?" Hoewel de incrementele modus soms erg nuttig kan zijn, is dit over het algemeen de omslachtigere en moeilijkere methode.

Wees voorzichtig bij het maken van bewegingscommando's. Beginners hebben de neiging om stapsgewijs te denken. Als je in de absolute modus werkt (zoals beginners zouden moeten), zou de programmeur altijd moeten vragen "Naar welke positie moet het gereedschap worden verplaatst?" Deze positie is relatief ten opzichte van programma nul, niet vanaf de huidige positie van het gereedschap. Afbeelding 2 toont twee identieke reeksen bewegingen, één in de incrementele modus en de andere in de absolute modus.

Behalve dat het heel gemakkelijk is om de huidige positie voor elk commando te bepalen, heeft een ander voordeel van werken in de absolute modus te maken met fouten die gemaakt worden tijdens bewegingscommando's. Als in de absolute modus een bewegingsfout wordt gemaakt in één commando van het programma, zal slechts één beweging onjuist zijn. Aan de andere kant, als er een fout wordt gemaakt tijdens incrementele bewegingen, zijn alle bewegingen vanaf het punt van de fout ook onjuist.

Programma nul toewijzen

Houd er rekening mee dat de CNC-besturing op de een of andere manier moet worden geïnformeerd over de locatie van het programmanulpunt. Hoe dit wordt gedaan, verschilt sterk van de ene CNC-machine en de andere besturing. Een oudere methode is om programma nul toe te wijzen in het programma. Bij deze methode vertelt de programmeur de besturing hoe ver het is van het programmanulpunt naar de startpositie van de machine. Dit wordt gewoonlijk gedaan met een G92 (of G50)-opdracht, ten minste aan het begin van het programma en mogelijk aan het begin van elk gereedschap.

Een over het algemeen betere manier om programma-nul toe te wijzen is door middel van een of andere vorm van offset. Fabrikanten van bewerkingscentra noemen gewoonlijk offsets die worden gebruikt om programmanulpunten toe te wijzen fixture-offsets . Fabrikanten van draaicentra noemen gewoonlijk offsets die worden gebruikt om programmanulpunt toe te wijzen aan elk gereedschap geometrie-offsets . Meer over hoe programma nul kan worden toegewezen, wordt gepresenteerd tijdens sleutelconcept nummer vier.

Photo Credit:Getty Images

Photo Credit:Getty Images Andere punten over asbeweging

Tot nu toe was het onze eerste zorg om u te laten zien hoe u het eindpunt van elk bewegingscommando kunt bepalen. Zoals je hebt gezien, vereist dit een begrip van het rechthoekige coördinatensysteem. Er zijn echter andere zorgen over hoe een motie zal plaatsvinden. Het type beweging (snelle, rechte lijn, cirkelvormig, etc.) en bewegingssnelheid (voedingssnelheid) zullen bijvoorbeeld ook van belang zijn voor de programmeur. We zullen deze andere overwegingen bespreken tijdens sleutelconcept nummer drie.

Het CNC-programma

Bijna alle huidige CNC-besturingen gebruiken een woordadresformaat voor het programmeren. (De enige uitzonderingen hierop zijn bepaalde conversatiebesturingselementen.) Met woordadresformaat bedoelen we dat het CNC-programma is opgebouwd uit zinachtige opdrachten. Elke opdracht bestaat uit CNC-woorden, die elk een letteradres en een numerieke waarde hebben. Het letteradres (X, Y, Z, enz.) vertelt de besturing het soort woord en de numerieke waarde vertelt de besturing de waarde van het woord. Gebruikt als woorden en zinnen in de Engelse taal, woorden in een CNC-commando vertellen de CNC-machine wat we op dit moment willen doen.

Elk woord heeft een letteradres en een numerieke waarde. Het letteradres vertelt de besturing het woordtype. Fabrikanten van CNC-besturingen verschillen wel wat betreft de manier waarop ze woordnamen (letteradressen) en hun betekenis bepalen. De beginnende CNC-programmeur moet de programmeerhandleiding van de fabrikant van de besturing raadplegen om de woordnamen en betekenissen te bepalen. Hier is een korte lijst van enkele woordtypes en hun gemeenschappelijke specificaties voor briefadressen.

Zoals u kunt zien, zijn veel van de letteradressen op een logische manier gekozen (T voor gereedschap, S voor spil, F voor voeding, etc.). Een paar moeten onthouden worden.

Er zijn twee letteradressen (G en M) waarmee speciale functies kunnen worden toegewezen. De voorbereidende functie (G) die aangeeft, wordt vaak gebruikt om modi in te stellen. We hebben al de absolute modus geïntroduceerd, die wordt gespecificeerd door G90 en de incrementele modus, gespecificeerd door G91. Dit zijn slechts twee van de voorbereidende functies die worden gebruikt. U moet de handleiding van de fabrikant van uw besturing raadplegen om de lijst met functies voor uw machine te vinden.

Net als voorbereidende functies, bieden diverse functies (M-woorden) een verscheidenheid aan speciale functies. Diverse functies worden meestal gebruikt als programmeerbare schakelaars (zoals spindel aan/uit, koelvloeistof aan/uit, enzovoort). Ze worden ook gebruikt om vele andere programmeerbare functies van de CNC-bewerkingsmachine te programmeren.

Voor een beginner lijkt dit alles misschien alsof CNC-programmering veel geheugen vereist. Maar u kunt er zeker van zijn dat er slechts ongeveer 30-40 verschillende woorden worden gebruikt bij CNC-programmering. Als je het leren van handmatige CNC-programmering kunt zien als het leren van een vreemde taal die slechts 40 woorden heeft, zou het niet al te moeilijk moeten lijken.

Decimaalteken programmeren

Bepaalde letteradressen (CNC-woorden) maken de specificatie van reële getallen mogelijk (getallen waarvoor delen van een geheel getal nodig zijn). Voorbeelden zijn X-asaanduiding (X), Y-asaanduiding (Y) en radiusaanduiding (R). Bijna alle huidige model CNC-besturingen maken het gebruik van een decimaalteken mogelijk binnen de specificatie van elk letteradres. X3.0625 kan bijvoorbeeld worden gebruikt om een positie langs de X-as te specificeren.

Aan de andere kant worden sommige letteradressen gebruikt om gehele getallen te specificeren. Voorbeelden zijn de spiltoerentalaanduiding (S), de gereedschapsstationaanduiding (T), volgnummers (N), voorbereidende functies (G) en diverse functies (M). Voor deze woordtypen doen de meeste besturingselementen niet toestaan dat een decimaalteken wordt gebruikt. De beginnende programmeur moet de programmeerhandleiding van de fabrikant van de CNC-besturing raadplegen om erachter te komen welke woorden het gebruik van een decimaalteken toestaan.

Andere programmeerbare functies

Alle behalve de allereenvoudigste CNC-machines hebben andere programmeerbare functies dan alleen asbeweging. Met de moderne CNC-apparatuur van tegenwoordig is bijna alles aan de machine programmeerbaar. Met CNC-bewerkingscentra kunnen bijvoorbeeld de spilsnelheid en -richting, koelvloeistof, gereedschapswisseling en vele andere functies van de machine worden geprogrammeerd. Op vergelijkbare wijze kunnen met CNC-draaicentra de spilsnelheid en -richting, koelvloeistof, revolverindex en losse kop worden geprogrammeerd. En alle vormen van CNC-apparatuur hebben hun eigen set programmeerbare functies. Daarnaast zijn mogelijk ook bepaalde accessoires zoals meetsystemen, meetsystemen voor gereedschapslengte, palletwisselaars en adaptieve besturingssystemen beschikbaar, waarvoor programmeeroverwegingen nodig zijn.

De lijst met programmeerbare functies varieert sterk van machine tot machine, en de gebruiker moet deze programmeerbare functies leren voor elke te gebruiken CNC-machine. In sleutelconcept nummer twee , zullen we nader bekijken wat typisch programmeerbaar is op verschillende vormen van CNC-bewerkingsmachines.

Meer informatie over de belangrijkste concepten van numerieke computerbesturing:

Belangrijkste CNC-concept #2—Ken uw machine

Belangrijkste CNC-concept #3 - CNC-bewegingstypen begrijpen

Belangrijkste CNC-concept #4—De vormen van compensatie

Belangrijkste CNC-concept #5:het belang van programma-opmaak

Belangrijkste CNC-concept #6—Methoden voor CNC-programmering

Belangrijkste CNC-concept #7—Ken de machine vanuit het oogpunt van een operator

Belangrijkste CNC-concept #8—De modi van machinebediening

Belangrijkste CNC-concept #9—De belangrijkste volgorden van bediening

Belangrijkste CNC-concept #10—CNC-programma's veilig verifiëren

Industrieel materiaal

- Wat is NUMERIEKE CONTROLE [NC]?

- Productieproces CNC-router

- Hoe de cyclus op een Hurco CNC-besturing te onderbreken?

- Kwaliteitscontrole bij CNC-bewerkingen

- Draaibank Met CNC

- CNC-draaibank heeft elektrische toren voor meerdere bewerkingen

- Draaibank CNC voegt functies toe voor veiligheid, bruikbaarheid

- De basisprincipes van het toepassen van elektrohydraulische ventielen

- CNC-bewerking versus 3D-printen:de belangrijkste verschillen die u moet weten

- Klimaatbeheersing in een CNC-winkel

- Spanningsbeheersing bij webverwerking – belangrijkste componenten