Voeders voor bulkgoederen

Er zijn in principe twee soorten feeders, die zijn ontworpen om een gecontroleerde hoeveelheid materiaal af te geven aan een proces of productielijn en die zijn gemaakt om de afvoer van bulkmateriaal uit de opslag te regelen. Hoewel ze meestal sterk verschillen in schaal, is hun belangrijkste onderscheid functie.

De belangrijkste taak van een dispenser-feeder is het consistent en betrouwbaar afleveren van een nauwkeurige materiaaltoevoer in een geschikte bulkconditie voor gebruik. Een feeder uit bulkopslag kan minder nauwkeurig zijn, maar meer bezorgd over de zonevolgorde van lossing uit de houder. Het extractiepatroon van de lossende feeder is daarom een kritische ontwerpfactor.

Aanvoerschroefmachines worden vaak gebruikt om materiaal uit trechters en silo's te lossen, omdat ze veel gunstige eigenschappen bieden, zoals totale opsluiting en de mogelijkheid om progressief te extraheren uit verlengde uitloopsleuven.

Sleufuitlaten vergroten op hun beurt de opslagcapaciteit en maken het gebruik van trechtersecties met vlakke stroming mogelijk, waardoor een lagere hellingshoek van de trechterwand mogelijk is dan nodig is voor kegels of piramidevormige trechters. Progressieve extractie uit een sleuf is essentieel voor massastroom, maar is ook nuttig om een actieve stroom door de trechteruitlaat te genereren en het voedingsvermogen te minimaliseren. om optimale prestaties te garanderen-

- Om langere verblijftijden van regio's van de hopperinhoud te voorkomen.

- Om de segregatie die tijdens het vullen optrad te herstellen.

- Om het risico op 'flushen' te minimaliseren.

- Om excentrische trekkracht en risico op constructief falen te minimaliseren.

- Om een consistente dichtheid van het materiaal bij ontlading te verkrijgen.

- Om de inhoud van de trechter te homogeniseren of te mengen.

- Om de stroomvereisten van de feederaandrijving te minimaliseren

Fundamentele keuzes voor het stroompatroon worden gewoonlijk geclassificeerd als:-

Massastroom – Voor materialen die verslechteren in kwaliteit of vloeipotentieel in langere

Opslag Uitgebreide stroom – Voor moeilijk stromende, inerte materialen.

Trechterstroom – Voor gemakkelijk stromende, inerte materialen.

Massastroom alleen is echter niet voldoende om effectief om te gaan met bepaalde stroomproblemen. De volgorde waarin verschillende delen van een hopper worden gevuld en gelost kan een belangrijke invloed hebben op de toestand waarin het product wordt afgeleverd. Segregatie, 'spoeling', dichtheidsvariaties, 'aankoeken' en andere ongunstige stromings- en kwaliteitsomstandigheden kunnen allemaal worden verergerd door ongelijkmatige extractie.

Dit komt omdat materiaal meestal ongelijkmatig over de dwarsdoorsnede van een trechter wordt afgeleverd door een hoek van 'gegoten rust' vanaf het vulpunt te vormen. Als er een fysiek verschil is in de samenstelling van de deeltjes, zullen de fracties de neiging hebben om te scheiden wanneer ze langs het rustoppervlak stromen en op een radiale manier worden afgezet.

Om deze fracties bij het lossen in hun oorspronkelijke verhoudingen te reconstitueren, moet het extractieprofiel van de invoersleuf overeenkomen met het dwarsdoorsnede-oppervlak van de trechter. Dit kan een uitdagende taak zijn. Massastroom wordt vaak genoemd als het genereren van een 'first in, first out'-patroon dat deze afvoergevaren vermindert, maar massastroom betekent alleen dat alle hopperinhoud in beweging is tijdens het lossen en dat er grote snelheidsgradiënten kunnen heersen.

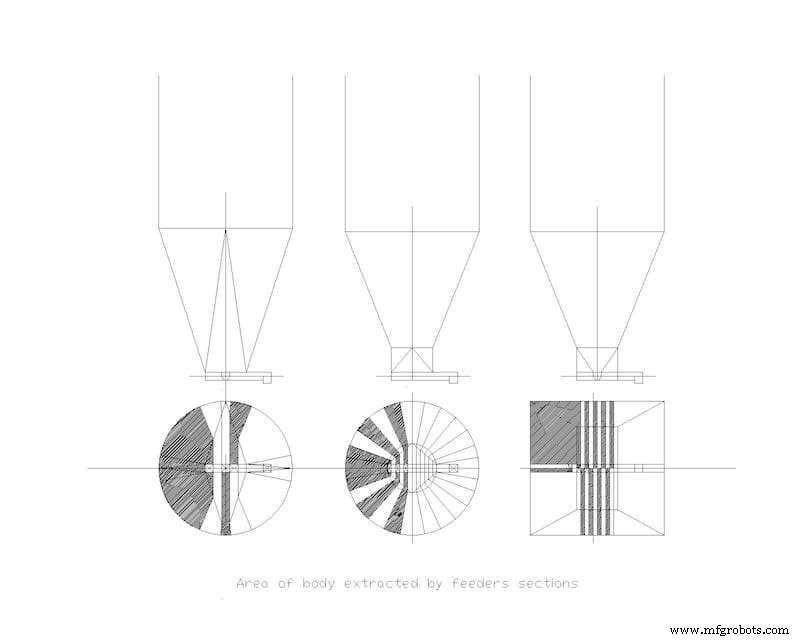

Er wordt veel gesproken over 'gelijkmatige afzuiging', maar dit wordt meestal geacht van toepassing te zijn op de inlaat van de feeder, wanneer deze betrekking zou moeten hebben op de dwarsdoorsnede van het hopperlichaam, aangezien er grote verschillen kunnen bestaan tussen de dwarsdoorsnedegebieden die worden bediend door een ander gedeelte van de feeder.

Deze vereiste voor coherente beweging strekt zich uit tot het omgaan met een los materiaal dat in een vloeibare toestand wordt geladen en tot een stabiele toestand moet bezinken voordat het de uitlaat van de trechter bereikt. Dit is omdat de hydrostatische druk van preferentiële penetratie van het bed door materiaal in een vloeibare toestand zal voorkomen dat de horizontale druk van meer bezonken product in de stroomroute komt. Smalle stroompaden verhogen ook de tegenstroomsnelheid tegen lucht die opstijgt om te ontsnappen en 'doorspoelen' waarschijnlijker te maken.

Optimale prestaties van de feeder worden gegarandeerd doordat elke sectie van de feeder een evenredig deel van de dwarsdoorsnede van de hopper extraheert. Dit kan een uitdagende taak zijn. Massastroom wordt vaak genoemd als het genereren van een 'first in, first out'-patroon dat deze afvoergevaren vermindert, maar massastroom betekent alleen dat alle hopperinhoud in beweging is tijdens het lossen en dat er grote snelheidsgradiënten kunnen heersen.

Er wordt veel gesproken over 'gelijkmatige afzuiging', maar dit wordt meestal geacht van toepassing te zijn op de inlaat van de feeder, wanneer deze betrekking zou moeten hebben op de dwarsdoorsnede van het hopperlichaam, aangezien er grote verschillen kunnen bestaan tussen de dwarsdoorsnedegebieden die worden bediend door een ander gedeelte van de feeder.

Bijvoorbeeld – Overweeg een trechter met vierkante doorsnede van 6M met een piramide trechter uitgerust met een feeder van 2M lang. De eerste en laatste 10% van de invoer van de feeder zouden 11 keer de hoeveelheid van elk van de andere 10% secties moeten extraheren om een gelijkmatige afname in de trechter te krijgen.

Aan het andere uiterste, met een 2M lange feeder op een 2M dia. silo, de eerste en laatste 10% van de feeder zou een minuscule hoeveelheid moeten nemen, waarbij de extractie-behoefte in de volgende secties snel toeneemt met de lokale straal, tot een maximum in het midden. Bij de meeste toepassingen is er een stapsgewijze verandering in de extractievraag voor de eerste en laatste secties van de feeder die worden blootgesteld aan de inhoud van de trechter.

Een schroeftoevoer is meestal korter dan de grootste overspanning over een trechter en de stroom van trechtergebieden naar verschillende secties van de toevoer is vaak een combinatie van lineaire en radiale stroming, dus de capaciteitsvraag per lengte-eenheid van de toevoereenheid voor 'uniforme afzuiging' kan een veeleisende oefening zijn om te verzoenen met het geometrische kenmerk van schroefextractie, namelijk:–

- Het eerste deel van de schroef dat wordt blootgesteld aan de inhoud van de trechter haalt de volledige axiale overdrachtscapaciteit van de schroef naar boven, terwijl de volgende delen alleen het toenemende verschil in capaciteit kunnen extraheren.

- Verhogingen van de toonhoogte leiden niet tot een evenredige toename van de capaciteit vanwege de vermindering van de axiale overdrachtsefficiëntie. De efficiëntie van axiale overdracht hangt af van de schroefgeometrie en de wrijvingshoek van het verwerkte materiaal, dus de specificatie van de feeder is afhankelijk van vele factoren die uniek zijn voor de toepassing.

- Bovendien moeten toonhoogteverhogingen proportioneel lange delen van de uitlaat bedienen, zodat de werkelijke extractiesnelheid per lengte-eenheid afneemt.

- De efficiëntie van de axiale overdracht hangt af van de contactwrijving van het materiaal dat op het oppervlak van de schroefvlucht wordt verwerkt, en is dus uniek voor de specifieke toepassing.

Zie figuur 1 voor het meevoerpatroon van schroefaanvoerunits.

In het licht van deze kenmerken is het belangrijk om te weten of het product zal worden beïnvloed door de lange tijd dat het in statische opslag kan worden bewaard; ofwel te lang in verband met een mogelijke verslechtering van de productkwaliteit of stromingstoestand, of te kort in verband met het bezinken van het materiaal van een vloeistof in een stabiele stromingstoestand.

Zoals blijkt uit afb. 1 de eerste en laatste secties van de uitlaat vertonen over het algemeen de grootste afwijking. De verhouding kan variëren van minder dan één tot 10:1, afhankelijk van de vorm en relatieve verhoudingen van de trechter- en uitlaatsecties en de overgang daartussen.

Voor het zoeken naar vragen om de optimale specificatie voor een feeder vast te stellen, kan nauwe samenwerking tussen leverancier en gebruiker nodig zijn, dus het is het beste om in belangrijke gevallen contact op te nemen met een gespecialiseerde leverancier.

Ref.

1.Bates.L. ‘Meevoerpatroon van vijzellossers.

ASME Jlrn. Eng voor Ind. mei 1969. Pp. 215-302.

Industrieel materiaal

- Sensirion:flowsensoroplossing aan de patiëntzijde voor ventilatoren

- Zelfdumpende hopper – het juiste gereedschap voor de klus

- Meerdere toepassingen voor een platformwagen

- Samenwerken om efficiëntie te verbeteren

- Dubbele spindel voor stromingsprofielen en vrije vorming

- Slimme oplossingen ontwerpen voor gasstroomapparatuur

- 5 technieken voor het gieten van aluminium

- 4 toepassingen voor hydraulische klemmen

- CNC-draaibanken voor metaal

- Apparatuurserie – Centrifuges

- Foolproof manieren om de juiste flowmeter voor uw toepassing te kiezen