Technische toleranties:typen, fundamentele regels en pasvormen

In de machinebouw- en instrumentfabricage-industrie verwijst de uitwisselbaarheid van onderdelen en componenten naar het feit dat één partij onderdelen of componenten van dezelfde specificatie op de machine kan worden geïnstalleerd zonder enige selectie of aanvullende reparatie (zoals werkbankreparatie) om te voldoen aan de gespecificeerde prestatie-eisen.

Om te voldoen aan de uitwisselbaarheid van onderdelen bij mechanische fabricage, moet de afmeting van productieonderdelen binnen de gewenste tolerantiegrenzen liggen. Dit moet een uniforme standaard bepalen voor de vorm, grootte, precisie en prestaties van een soort onderdeel. Vergelijkbare producten moeten ook een redelijke maat hebben, om de productreeks te verkleinen, dit is de productstandaardisatie. Zo ontstond het concept van gespecificeerde technische toleranties en pasvorm.

Wat is technische tolerantie?

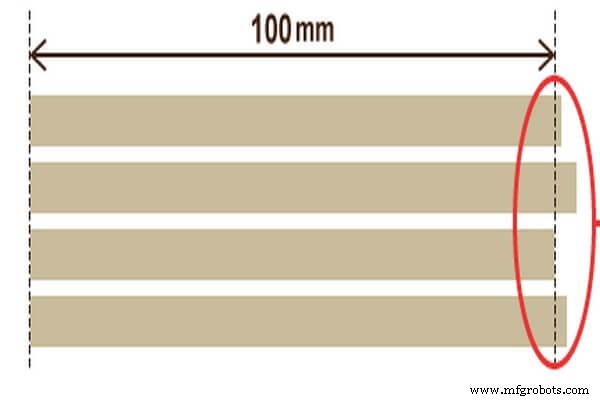

Stel dat een metalen staaf van 100 mm wordt bewerkt. Zelfs als alle staven bedoeld zijn om in dezelfde vorm te worden bewerkt, kan niet alle fabricagenauwkeurigheid van de staaf worden bewerkt tot exact 100,00 mm vanwege de grootte en oriëntatie van de staven. Hoewel de ontwerp- en fabricagelocaties hebben gewerkt om dergelijke afwijkingen te verminderen, kunnen ze nog steeds niet tot nul worden teruggebracht.

Deze afwijking van grootte en vorm fluctueert in principe op en neer met de doelwaarde als middelpunt. Daarom worden de bovenste toelaatbare waarde en de onderste toelaatbare waarde van de bovenste toelaatbare waarde ten opzichte van de doelgrootte bepaald op basis van het gebruik van de metalen staaf. Het verschil tussen deze twee waarden (toegestaan bereik) staat bekend als de "tolerantie".

In het kort, tolerantie is de afwijking van onderdelen in het proces van verwerking, meetapparatuur precisie vanwege de impact van de afwijking moet bestaan. Het is de hoeveelheid variatie die is toegestaan voor een bepaalde dimensie om de juiste functie te bereiken. Onderdeelafmetingen binnen het gewenste tolerantiebereik zijn gekwalificeerd. Technische toleranties omvatten maattolerantie, vormtolerantie en positietolerantie.

Afmetingstolerantie

Dimensietolerantie is de hoeveelheid variatie die is toegestaan in een maat. Het is de basis van technische tolerantie. De maximaal toegestane waarde wordt de maximale afmeting genoemd. En de minimumwaarde wordt de minimumdimensie genoemd.

Tolerantie is de absolute waarde van het algebraïsche verschil tussen de maximale bovengrens en de minimale bovengrens, evenals de absolute waarde van het algebraïsche verschil tussen de bovenste afwijking en de onderste afwijking.

Tolerantie is een numerieke waarde zonder plus- of minteken en kan niet nul zijn. Bij een constante basismaat geldt:hoe kleiner de maattolerantie, hoe hoger de maatnauwkeurigheid. De gespecificeerde tolerantie geeft de vereiste van fabricageprecisie aan en weerspiegelt de moeilijkheidsgraad van de bewerking.

Vormtolerantie

(1) Rechtheid

Rechtheid is de voorwaarde dat de werkelijke vorm van een recht element op een onderdeel een ideale rechte lijn behoudt. Het is ook bekend als de mate van recht. De rechtheidstolerantie is de maximale variatie toegestaan door de werkelijke lijn ten opzichte van de ideale lijn. Dat wil zeggen, in de gegeven tekening om de werkelijke lijnverwerkingstolerantie te beperken die is toegestaan door het tolerantiebereik van variatie.

(2) Vlakheid

Vlakheid is de weergave van de werkelijke vorm van de vlakke elementen van het onderdeel om het ideale vlak te behouden. Dit wordt gewoonlijk de mate van vlakheid genoemd. De vlakheidstolerantie is de maximale hoeveelheid variatie die is toegestaan door het werkelijke oppervlak ten opzichte van het vlak. Dat wil zeggen, in de gegeven tekening om de werkelijke tolerantie voor oppervlakteverwerking te beperken die is toegestaan door het tolerantiebereik van wijzigingen.

(3) Circulariteit

Circulariteit is de toestand waarin de werkelijke vorm van de elementen van een onderdeel op gelijke afstand van het middelpunt ligt. De mate van rondheid, zoals het vaak wordt genoemd. De rondheidstolerantie is de maximaal toelaatbare variatie van de werkelijke cirkel ten opzichte van de ideale cirkel in dezelfde sectie. Dat wil zeggen dat het variatiebereik op de tekening de bewerkingstolerantie van de eigenlijke cirkel beperkt.

(4) Cilindriciteit

Cilindriciteit verwijst naar het punt op de omtrek van het cilindrische oppervlak op het onderdeel en houdt de as op gelijke afstand. De cilindriciteitstolerantie is de maximale variatie die door de eigenlijke cilinder wordt toegestaan om het ideale cilinderoppervlak te bereiken. Dat wil zeggen, zoals aangegeven op de tekening, gebruikt om het toegestane bereik van de tolerantie voor de cilindrische bewerking te beperken.

(5) Profiel van een lijn

Het profiel van een lijn is om de kromme van willekeurige vorm op het gegeven vlak van het onderdeel weer te geven en zijn ideale vorm te behouden. Profiel van een lijntolerantie is de toegestane variatie van de werkelijke contour van een niet-cirkelvormige curve. Dat wil zeggen, gegeven op de tekening, om het variatiebereik te beperken dat wordt toegestaan door de werkelijke tolerantie voor het verwerken van de curve.

(6) Profiel van een oppervlak

Profiel van een oppervlak is een oppervlak van willekeurige vorm op het onderdeel om zijn ideale vorm te behouden. Het profiel van een oppervlaktetolerantie is de toelaatbare variatie van de werkelijke contour van een niet-cirkelvormig oppervlak tot de ideale contour. Dat wil zeggen, op de tekening aangegeven, gebruikt om het werkelijke oppervlakteverwerkingsbereik te beperken.

Positietolerantie

Positietolerantie verwijst naar het totale aantal wijzigingen dat is toegestaan door de positie van het specifieke element ten opzichte van de datum. Het is een andere belangrijke parameter van technische tolerantie.

(1) Directionele tolerantie

Directionele tolerantie verwijst naar de totale hoeveelheid variatie in de richting die door de verwijzing wordt toegestaan met betrekking tot de specifieke elementen. Een dergelijke tolerantie belichaamt parallellisme, loodrechtheid en hoekigheid.

(2) Locatietolerantie

Locatietolerantie is het volledige bereik van variaties in een positie die de feitelijke elementen met de referentie mogen correleren. Dit soort tolerantie omvat concentriciteit, symmetrie en positie.

(3) Slingertolerantie

Een uitlooptolerantie is een tolerantie-item dat wordt gegeven op basis van een specifieke testmethode. Slingertolerantie kan worden onderverdeeld in cirkelvormige slingering en totale slingering. Tolerantie van de bovenstaande vormen en posities wordt gezamenlijk aangeduid als Geometrische Dimensionering en Tolerantie (GD&T).

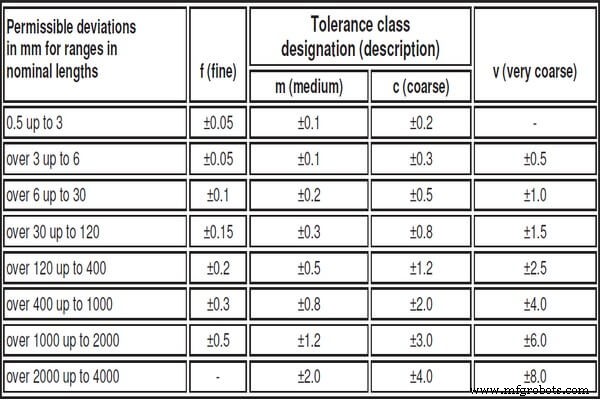

Algemene tolerantie

In mechanische tekeningen moeten die niet-gespecificeerde afmetingen, afgezien van de tolerantie voor bepaalde afmetingen en kenmerken, over het algemeen aan bepaalde normen voldoen. Als we onze veelgebruikte internationale technische tolerantienorm DIN ISO 2768 als voorbeeld nemen, is de algemene maattolerantie m, de vormtolerantie K. En de markeermethode is ISO 2768-mK. Het volgende is een tabel met tolerantieniveaus voor lineaire afmetingen ter referentie.

Fundamentele regels

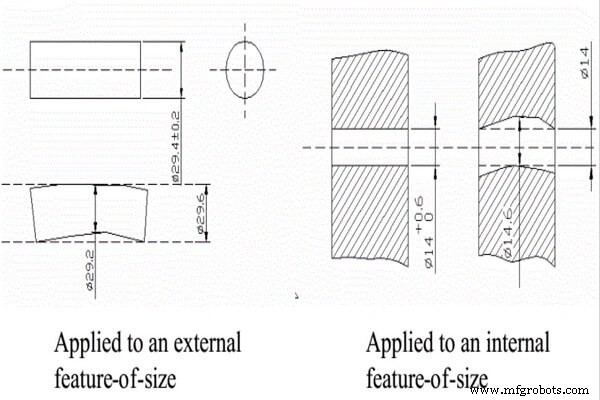

Regel #1 Envelopregel

Dit is een vereiste dat maattolerantie en GD&T aan elkaar gerelateerd zijn. De werkelijke tolerantie van het dimensie-element met omhullende regel moet voldoen aan de maximale entiteitsgrens. D.w.z. de buitenste functiedimensie overschrijdt de maximale entiteitsdimensie niet. En de gedeeltelijke dimensie overschrijdt de minimale entiteitsdimensie niet.

Regel #2 Onafhankelijkheidsregel

Het principe van onafhankelijkheid is dat elke maat en vorm gegeven op de tekening onafhankelijk van positie is en aan zijn eigen eisen moet voldoen. Het is het basisprincipe dat de relatie tussen maattolerantie en vormtolerantie moet volgen.

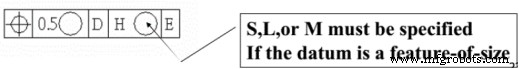

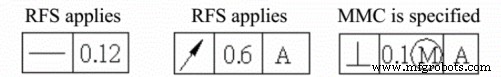

Regel #3 Tolerantie van positieregel

Voor tolerantie van positie, wanneer dimensionale elementen nulpunt zijn, moet S, L of M worden gespecificeerd in het feature control frame.

Regel #4 Anders dan tolerantie van positieregel

Voor andere dan een tolerantie van positie, is RFS van toepassing met betrekking tot de tolerantie, datumreferentie of beide, waar geen modifier is gespecificeerd. MMC moet worden gespecificeerd in het feature control frame wanneer dit gepast en gewenst is.

Past

In mechanische samenstellingen wordt de relatie tussen een gat van dezelfde basismaat en de tolerantiezone van de as fit genoemd. Omdat de werkelijke grootte van het gat en de as na montage anders is, kan dit een opening of interferentie veroorzaken. In de passing van het gat en de schacht is het algebraïsche verschil van de gatgrootte minus de schachtgrootte een opening wanneer deze positief is en een overschot wanneer deze negatief is.

De coördinatie wordt ingedeeld in drie categorieën op basis van de verschillen in hiaten of interferentie:

Opruimingspasvorm

De tolerantieband van het gat bevindt zich boven de tolerantieband van de as, en elk paar gaten dat overeenkomt met de as wordt passend met speling (inclusief een minimale speling van 0).

Interferentieaanpassing

De gattolerantieband bevindt zich onder de astolerantieband en elk paar gaten dat overeenkomt met de as wordt een perspassing (inclusief een minimale opening van 0).

Overfit

De tolerantie van de boring overlapt de tolerantie van de as, waardoor één paar gaten op de as passen, met speling of perspassing.

De essentie van het selecteren van het geschikte tolerantieniveau is om de tegenstrijdigheid tussen de operationele vereisten van machinecomponenten en het bewerkingsproces en de kosten op de juiste manier op te lossen. Het principe van het kiezen van het tolerantieniveau is om op een lager tolerantieniveau het maximum als potentieel te bepalen op voorwaarde dat wordt voldaan aan de toepassingsvereisten van de onderdelen.

De vereisten voor precisiebewerking moeten worden afgestemd op de productiemogelijkheden. Dat wil zeggen dat er gebruik moet worden gemaakt van betaalbare procestechnologie, assemblagetechnologie en bestaande apparatuur. Indien nodig is het echter noodzakelijk om strategieën toe te passen om de nauwkeurigheid van de apparatuur te verbeteren en de methode te verbeteren om de nauwkeurigheid van de goederen te verzekeren.

Het is van groot belang om het acceptabele tolerantieniveau voor de overeenkomende maat te kiezen. Als gevolg hiervan zal het in verschillende gevallen de bedrijfsprestaties, levensduur en betrouwbaarheid van de bijpassende componenten bepalen. En op een constant tijdstip beïnvloedt het de productiekosten van onderdelen en de productie-efficiëntie.

CNC machine

- s voor het verbeteren van bewerkingstoleranties en het honen van CNC-apparatuur

- bestaande typen CNC-koelmiddeltoevoersystemen in CNC

- Schachttoleranties, pasringen en h6-voordelen

- Freesmachines - Inleiding en soorten besproken

- Wat is technische tolerantie? - Definitie en typen

- 3 soorten pasvormen en hoe kies je de juiste?

- 5 soorten zandgietfouten en hoe te voorkomen

- Typen pasvormen:hoe u de juiste pasvormen kiest in de techniek

- Soorten metaallegeringen

- Bewerkingstoleranties 101:de grondbeginselen, typen en het belang van bewerkingstolerantie begrijpen

- Precisie-engineering en zijn rol in de productie