Beste praktijken voor CNC-bewerking:"High Mix - Low Volume" en "Batch Order"-productie

Wilt u meer omzet halen uit uw CNC-bewerkingsmachines? Overweeg hoe ze kunnen worden ingezet voor de huidige on-demand productiebehoeften, zoals High Mix – Low Volume (HMLV) en Batch Order-productie.

Vanaf het begin van het industriële productietijdperk van massaproductie tot nu moeten fabrikanten van CNC-bewerkingsmachines zich voortdurend aanpassen en innoveren om gelijke tred te houden met de evoluerende trends in de productie.

De industrie heeft drastische veranderingen en ontwikkelingen gezien in de vraag naar geproduceerde onderdelen. Ze variëren van eenmalige enkelvoudige onderdelen, gedefinieerd en specifiek aantal onderdelen, tot massaproductie en terug naar serieproductie.

Tegenwoordig is de productievraag verschoven naar 'made-to-order' en 'on-demand'-productie, zoals High-Mix Low-Volume (HMLV)-productie en batch-orderproductie.

Bij HMLV-productie zijn lage voorraadniveaus (van één stuk tot maximaal 50 onderdelen) gewenst, terwijl batchorders herhaalde productieorders van 1 of 10 onderdelen tot 500 tot 1.000 onderdelen omvatten.

High Mix – Low Volume Production (HMLV):waar u rekening mee moet houden bij CNC-bewerking

High Mix – Low Volume (HMLV)-productie, ook wel make-to-order-productie genoemd, is het proces waarbij een grote verscheidenheid aan producten in kleine batches wordt gemaakt. Vaak wordt HMLV-productie gebruikt in industrieën die unieke en complexe items met specifieke kwaliteitseisen vereisen.

Factoren die de vraag naar HMLV-productie stimuleren

High Mix - Low Volume-productie wordt steeds populairder bij makers van halfgeleiderproducten en andere snel veranderende sectoren en helpt fabrikanten hun voorraad te verminderen of geen voorraad te hebben, terwijl ze voldoen aan fluctuerende vraag.

Dit helpt hen om hun middelen beter te beheren - aandelen zijn tenslotte geldverspilling. Dat gezegd hebbende, heeft de huidige pandemie aangetoond dat het hebben van een voorraad ook rampzalig kan zijn. Mocht de logistieke toeleveringsketen kapot gaan, dan zijn Just-In-Time (JIT) productiepraktijken mogelijk niet haalbaar. Met kleinere on-demand productie is HMLV-productie perfect voor dergelijke situaties.

HMLV-productie is ook nuttig gezien dekortere houdbaarheid van producten tegenwoordig.

Laten we bijvoorbeeld eens kijken naar de elektronicamarkt. In het verleden kunnen onderdelen 10 jaar of zelfs langer worden bewaard. Tegenwoordig varieert de maximale houdbaarheid van elektronische componenten van drie tot hooguit vijf jaar. Gedurende deze tijd zouden productontwerpen en gebruikte technologie radicaal zijn veranderd:mobiele telefoons van 12 maanden oud worden tegenwoordig als "oud" beschouwd!

Beide punten (weinig of geen voorraad; snellere productcycli) hebben de productie radicaal veranderd en beïnvloed. Ze maken het voor leveranciers van onderdelen haalbaar en praktisch om HMLV-productietechnieken te implementeren.

HMLV voor kleine tot middelgrote onderdelenfabrikanten

Tegenwoordig is het gebruikelijk dat kleine tot middelgrote productiebedrijven kleinere batchorders ontvangen. Deze bestellingen kunnen in de loop van de tijd vaak worden herhaald. Als alternatief kunnen ze veel bestellingen ontvangen voor onderdelen die verschillen in vorm, specificaties en materialen.

Voor MKB-onderdelenfabrikanten hebben flexibele productie-opstellingen zoals HMLV-productie de voorkeur. Dergelijke productieopstellingen, die zowel machines als automatiseringssystemen omvatten, zijn ontworpen om een reeks zeer verschillende onderdelen tegelijkertijd te verwerken.

Deze onderdeelbestellingen kunnen in enkelcijferige aantallen zijn, tot enkele tientallen, of zelfs tot 500 stuks per bestelling. Ze moeten worden geprogrammeerd om in de tijd te worden herhaald, in dezelfde of verschillende hoeveelheden.

HMLV-productiecasestudy:fabrikant van onderdelen voor ruimtevaart en halfgeleiders

CEO/Managing Director

Productie van lucht- en ruimtevaartonderdelen, Singapore

Klantprobleem:gebrek aan ruimte en mankracht

Klant A runt een zeer succesvol onderdelenproductiebedrijf met voornamelijk stand-alone CNC-bewerkingscentra en enkele CNC-draaicentra. De productie draait in twee ploegen van elk 10 uur.

Na verloop van tijd kreeg het bedrijf echter te maken met grote beperkingen op het gebied van zowel ruimte als gekwalificeerd personeel. In Singapore is het moeilijk om opgeleide CNC-machineoperators in dienst te nemen en te behouden. Dit was vooral frustrerend voor de CEO/Managing Director, gezien de enorme vraag naar halfgeleider-bewerkte onderdelen door zijn klanten

Oplossing:Hwacheon's D2-5AX met automatische werkstukwisselaar AWC 20

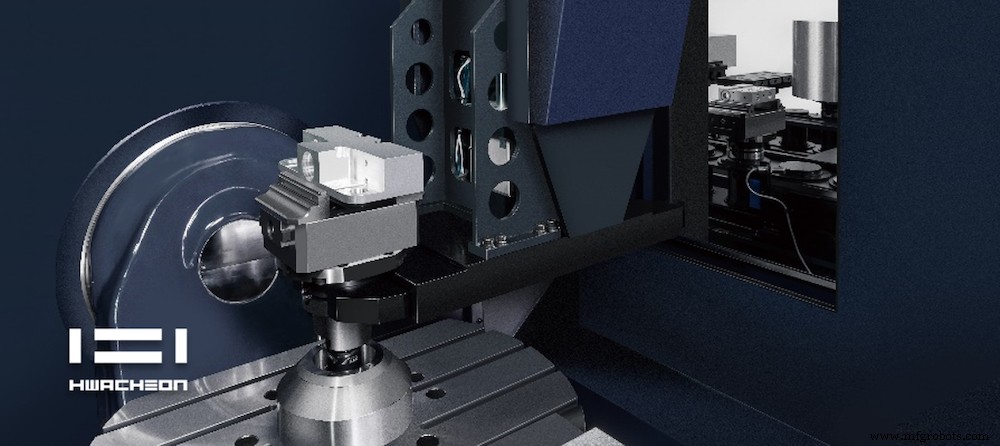

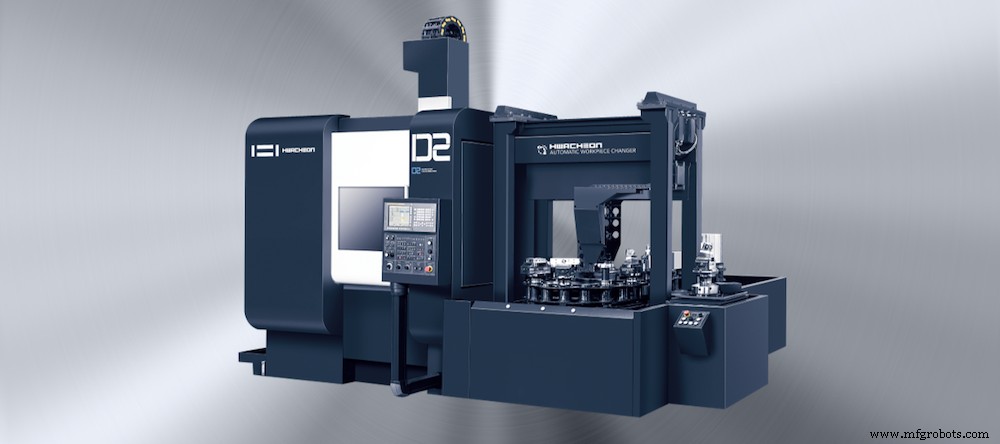

Om zijn uitdagingen op te lossen, besloot klant A te investeren in een Hwacheon 5-assig bewerkingscentrum D2-5AX met automatische werkstukwisselaar AWC 20. Een dergelijke opstelling is ideaal voor High Mix – Low Volume (HMLV)-productie en andere flexibele productiebehoeften.

Met deze nieuwe opstelling kan klant A 20 delen van hetzelfde ontwerp of 20 totaal verschillende delen in één opstelling draaien. Hij kan de CNC-bewerkingsmachines ook praktisch 24/7 aansturen, wat de productiviteit en winstgevendheid aanzienlijk verhoogt.

Dat is niet alles. Zijn machinebediener kan gelijktijdig aan andere machines werken, terwijl de D2-5AX van Hwacheon automatisch de benodigde onderdelen maakt. Het overbrugde niet alleen de resterende vier uur per dag, maar elimineerde ook de noodzaak voor andere uitvaltijd vanwege het gebrek aan operators.

Dankzij deze nieuwe opzet namen zowel de productiviteit als de winst in het bedrijf toe. Wanneer zijn klant nu dringend onderdelen nodig heeft, kan klant A dit onderdeel met voorrang in het automatiseringssysteem filteren, waardoor zijn reactietijd voor dringende bestellingen drastisch wordt verkort. Dankzij de 5-assige positioneringscapaciteit kan hij taken op zich nemen die hij anders in het verleden zou hebben afgewezen.

Klant A is tevreden met het resultaat en is nu op zoek naar het volgende grotere 5-assige bewerkingscentrum - D3-5AX met geautomatiseerd palletsysteem APC 7 / 14 of met 21 stations Made by Hwacheon.

Batchorderproductie:wat te overwegen bij CNC-bewerking

Batchorder is een herhaalde productieorder voor een specifiek aantal onderdelen — dit kan variëren van 1 tot 10 tot zelfs 1.000 onderdelen in een enkele bestelling.

Batchproductie omvat vaak de snelle productie van identieke onderdelen tegelijk, waarbij elk onderdeel afzonderlijke fasen in het productieproces doorloopt. In dergelijke scenario's kan een batch onderdelen niet in een nieuwe fase beginnen als de vorige batch onderdelen zich nog binnen dat onderdeel van de cyclus bevindt.

In het verleden moesten onderdeelmakers een of meerdere werktuigmachines (CNC-draai- of freesmachines) in verschillende opstellingen instellen met speciaal ontworpen opspanningen. Elk wordt afgehandeld door één operator op één machine.

Tegenwoordig kunnen dergelijke batchorders worden uitgevoerd met een enkele set-up, bijvoorbeeld met een 4+1 Axis Machining Center (D2-5AX/D3-5AX).

Met behulp van een Automatic Workpiece Changer (AWC) kan de operator de machine en het systeem instellen en zelfstandig laten draaien. De operator hoeft het proces slechts af en toe te controleren, indien nodig nieuw gereedschap te vervangen, afgewerkte onderdelen eruit te halen of het automatiseringssysteem met verse grondstoffen te laden.

Ondertussen kon de machinist een tweede of zelfs een derde machine/systeem aan.

Om een aantal dezelfde onderdelen te draaien, of om een aantal heel verschillende onderdelen te draaien, moet u zich afvragen of uw CNC-bewerkingssysteem tijdens het productieproces kan overschakelen naar de juiste snijgereedschappen. Hier komt een Automatic Tool Changer (ATC) om de hoek kijken, waardoor onderdelen met een grotere complexiteit kunnen worden gemaakt.

Hoeveel stations heeft u nodig in een automatische gereedschapswisselaar (ATC)?

Voor de meeste klanten kunnen hun eisen en toepassingen worden afgehandeld met een gereedschapsmagazijn met 60 stations. Een dergelijk systeem kan een enkel 5-assig bewerkingscentrum D2-5AX/D3-5AX met ATC 60 of met een AWC 8/20 bevatten.

Mocht er behoefte zijn aan meer complexiteit in de te maken onderdelen, dan kunnen grotere ATC's met 90, 120 of zelfs 320 stations in het spel komen. Omdat eindgebruikers echter een beperkt budget hebben, worden dergelijke grotere en flexibelere ATC's vaak teruggeschroefd in grootte of aantal. Het heeft ook geen zin om dergelijke gereedschapshouders voor langere tijd te bewaren, omdat stof en vuil zich op de conus zullen vestigen en de kwaliteit van de rondloop beïnvloeden. Om een gereedschapsmagazijn te vullen met, laten we zeggen 120 gereedschapshouders en snijgereedschappen, is ook een zeer hoge investering vereist.

In plaats van alleen maar uit te spatten op een grotere ATC, is het belangrijk dat u bij uw klanten navraagt over de meest voorkomende onderdelen die moeten worden gemaakt, of wanneer nieuwe bestellingen voor verschillende onderdelen moeten worden gedaan. U kunt dan nagaan of standaardgereedschappen tussen die onderdelen kunnen worden gedeeld, en bepalen hoeveel gereedschappen nodig zijn, of dit nu algemeen of niet-standaard is.

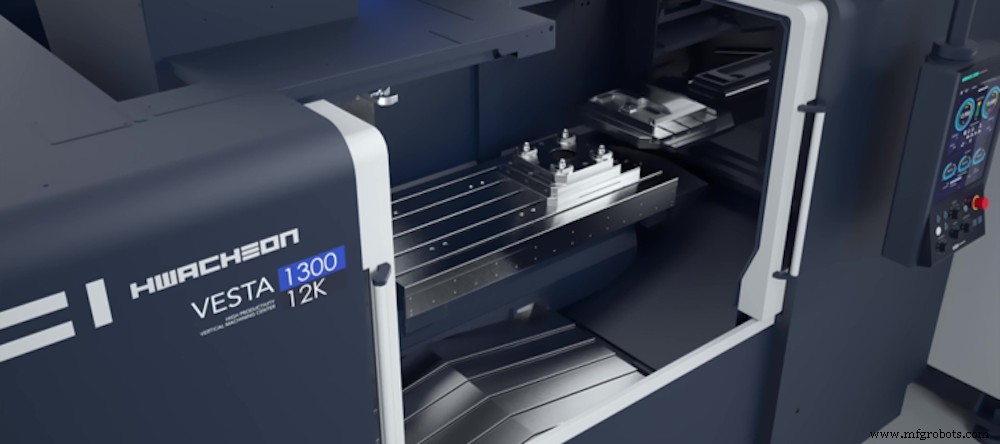

Hier is het goede nieuws. Een bewerkingscentrum met 5 assen (ofwel 4+1 of 5 assen) stelt u in staat om standaardgereedschappen volledig te gebruiken in uw bewerkingsopstelling. Dit komt omdat het onderdeel eenvoudig door de machine in de juiste snijpositie kan worden geplaatst.

Een dergelijke flexibiliteit is niet te vinden op een verticaal freescentrum (VMC) of zelfs een horizontaal freescentrum (HMC) - in beide gevallen zijn op maat gemaakte gereedschappen of speciaal ontworpen opspanningen nodig.

Opmerking:Als een CNC-machine is gekocht en aan de eindgebruiker is geleverd, is het technisch mogelijk om de bijgevoegde ATC te wijzigen in een groter formaat. U moet echter voorbereid zijn op hogere kosten en een technisch gecompliceerd proces. Daarom adviseren we dat add-ons zoals ATC's moeten worden geselecteerd voordat de bestellingen worden geplaatst.

Batchproductie-casestudy:fabrikant van halfgeleideronderdelen

Hoofdproductiemanager

Vervaardiging van halfgeleideronderdelen, Singapore

Klantprobleem:standaard fabricageproces kan niet worden opgelost

Klant B, de hoofdproductiemanager van een fabrikant van halfgeleideronderdelen, heeft een probleem met het uitvoeren van meerdere productieorders van de halfgeleider- en elektronische industrie.

Met standaard Vertical Milling Centers (VMC's) kon zijn productielijn onderdelen aan met eenvoudige ontwerpen en met slechts een paar op maat gemaakte armaturen. Voor dergelijke taken kan het aantal gereedschappen voor elke bewerking voor die onderdelen worden bereikt met een standaard ATC-grootte van maximaal 30 stations.

Met het groeiend aantal bestellingen en de toenemende complexiteit van onderdelen werd het voor klant B echter duidelijk dat zijn huidige manier van werken niet duurzaam was. De standaard manier van produceren kon de eisen van zijn klanten niet aan, waardoor er te veel machines en/of operators nodig waren.

Oplossing:Hwacheon's D2-5AX met ATC 60 en AWC 8

Om de uitdagingen van klant B op te lossen, boden we hem een opstelling aan die was ontworpen voor batchproductie:Hwacheon's 5-assige bewerkingscentrum D2-5AX met ATC 60 en AWC 8.

Met deze opzet was klant B in staat om de flexibiliteit, productiviteit en kosteneffectiviteit van zijn productie te verbeteren, waardoor zijn bedrijf zijn winstgevendheid kon vergroten zonder extra machine- of mankrachtkosten te maken.

Aangemoedigd door de doorbraken die zijn bereikt met het 5-assige bewerkingscentrum en systeem van Hwacheon, merkte klant B op dat hij zeker weer op zoek zal gaan naar de volgende machineaankoop in een vergelijkbare opstelling.

Conclusie

In de vluchtige en onzekere productieomgeving van vandaag zijn flexibiliteit en aanpasbaarheid de sleutel tot CNC-bewerking.

Met de juiste opstelling met meerassige machines, automatische werkstukwisselaars (AWC's) en automatische gereedschapswisselaars (ATC's), kunnen onderdeelfabrikanten hun markten uitbreiden om tegemoet te komen aan hun klanten die complexere onderdelen nodig hebben met snelle leveringen. Dergelijke opstellingen zijn ideaal voor zowel High Mix – Low Volume (HMLV) als Batch Order-producties.

Met een reeks meerassige bewerkingscentra zoals de D2-5AX, kan Hwacheon Machine Tools praktische en kosteneffectieve oplossingen bieden voor onderdelenfabrikanten. Ontdek hoe u gebruik kunt maken van onze oplossingen door vandaag nog ons contactformulier in te vullen!

CNC machine

- Voordelen en beperkingen van CNC-bewerkingen

- Voordelen van CNC-bewerking voor grootschalige productie en fabricage

- Draaien en frezen Maak de beste draaibankbewerking

- De impact van CNC-bewerkingen op de productie

- Metalen en precisie CNC-bewerkingen

- Precisie CNC-bewerking en metalen

- Tolerantie en precisie CNC-bewerking

- Precisie CNC-bewerking en -afwerking

- Onderdelen en componenten Afwerking

- Prototypes voor productieproductie

- Conventionele bewerking versus CNC