CNC-draaien voor aangepaste hydraulische componenten

Er zijn momenten waarop u een onderdeel of een subsysteem binnen een hydraulisch systeem heeft dat moet worden vervangen. Het nieuwe onderdeel kopen kan in sommige gevallen de slimme zet zijn, maar die oplossing wordt minder aantrekkelijk als er lange levertijden zijn voor levering, het onderdeel moeilijk te vinden is, het niet langer wordt ondersteund door de fabrikant of de beschikbare vervangingsopties zijn niet geschikt voor uw specifieke systeem. Veel hydraulische onderdelen en componenten - van complete cilinderassemblages tot een enkele zuiger in een hydraulische pomp - kunnen snel en goedkoop CNC worden gedraaid.

Bewerking

Bewerking processen zijn metaalverwijderingsprocessen die afhankelijk zijn van snij- en slijpbewerkingen om ongewenst materiaal van het werkstuk te verwijderen om een definitieve vorm te bereiken. De drie basisbewerkingsprocessen zijn frezen, draaien en slijpen. Alle drie kunnen worden gebruikt om een definitief onderdeel te verkrijgen dat voldoet aan strikte toleranties voor afmetingen, vlakheid, ronding, oppervlakteafwerking, enz.

Het verschil tussen frezen en draaien is vrij eenvoudig. Bij het frezen wordt een roterend snijgereedschap stationair gehouden terwijl het werkstuk ten opzichte daarvan in een driedimensionaal vlak wordt bewogen. Bij draaien wordt het snijgereedschap in een driedimensionaal vlak bewogen terwijl het werkstuk wordt geroteerd. Daarnaast richt draaien zich op het bewerken van roterende onderdelen. Hoewel frezen voor sommige processen door elkaar kan worden gebruikt met draaien, is frezen gewoon niet zo goed geschikt voor het maken van roterende onderdelen.

Draaien

Zoals zojuist al is gezegd, is draaien ideaal voor het vervaardigen van onderdelen met roterende kenmerken zoals taps toelopende delen, trappen, afschuiningen, groeven en voorgevormde oppervlakken. Het wordt ook vaak gebruikt als een secundair bewerkingsproces om bepaalde onderdeelkenmerken te bereiken of om te voldoen aan strikte dimensionale of geometrische toleranties. Draaien wordt vaak gebruikt om hydraulische componenten te maken, waaronder zuigers, stangen, cilinders, vaten, eindkappen, glijlagers en assen.

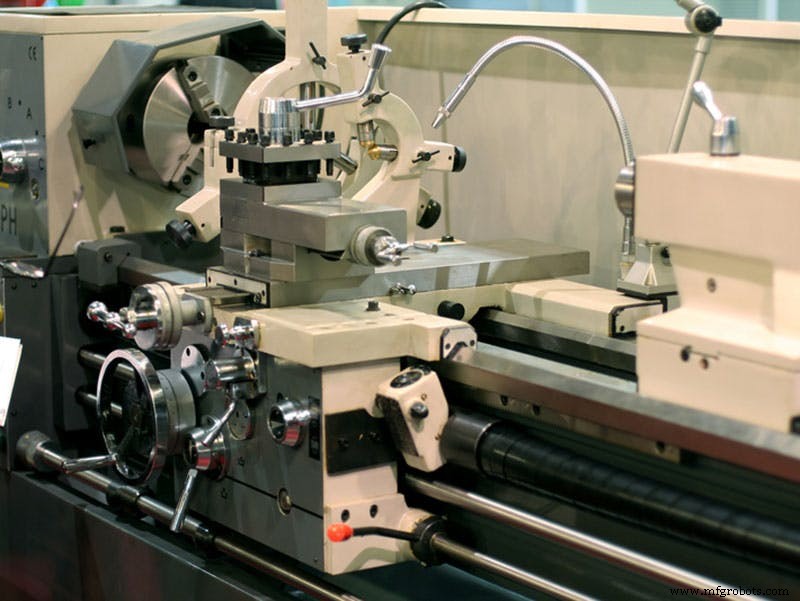

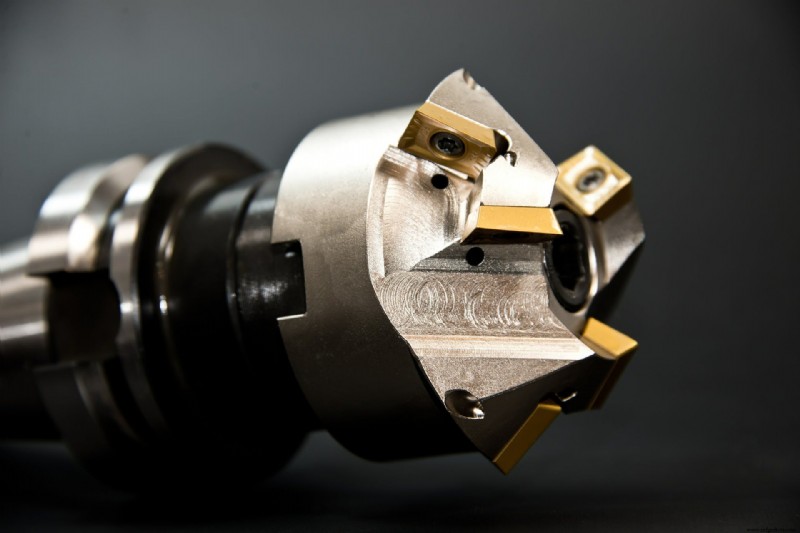

Terwijl frezen met een freesmachine wordt gedaan, wordt draaien met een draaibank gedaan. Het werkstuk wordt geklemd in een houder die is verbonden met de spindel en de motor om een roterende beweging te bereiken. Sommige draaibanken hebben een revolver die meerdere snijgereedschappen tegelijk kan bevatten om het wisselen van gereedschap te vergemakkelijken. De meeste snijgereedschappen zijn gemaakt van HSS-staal, koolstofstaal, hardmetaal of kobalt-snelstaal. Deze gereedschappen moeten periodiek worden geslepen om hun snijvermogen te behouden en kunnen worden gebroken als de juiste snijparameters niet worden gekozen.

Externe draaibewerkingen

Bij standaard uitwendige draaiprocessen wordt het werkstuk geroteerd terwijl een enkelpunts snijgereedschap axiaal of radiaal ten opzichte daarvan wordt bewogen. Bij basisdraaien kan het gereedschap axiaal over de lengte van het onderdeel worden bewogen om stappen, afschuiningen, taps toelopende delen en geprofileerde oppervlakken te verkrijgen. Het kan ook radiaal worden verplaatst ten opzichte van het vrije uiteinde van het onderdeel in een proces dat bekleding wordt genoemd (wat meestal wordt gedaan om een bepaald niveau van vlakheid te bereiken). Een lengte van het werkstuk kan worden afgesneden (of gescheiden) met behulp van een methode die sterk lijkt op vlakken. Threading en groeven zijn ook uitwendige draaibewerkingen. Ze zijn afhankelijk van zowel de radiale als de axiale beweging van het snijgereedschap. Het grote verschil tussen de twee is dat voor draadsnijden een meer gespecialiseerd gereedschap nodig is om de juiste vorm voor de draad te krijgen.

Interne draaibewerkingen

Draaien maakt ook inwendige snijbewerkingen mogelijk. Al deze bewerkingen - boren, tappen, kotteren en ruimen - beginnen aan het vrije uiteinde van het werkstuk. Boren wordt gebruikt voor het snijden van een gat met dezelfde diameter als het snijgereedschap, terwijl tappen wordt gebruikt om interne schroefdraad te maken en, net als het externe schroefdraadproces, een speciaal snijgereedschap vereist. Kotteren volgt typisch het boorproces om het gat verder te vergroten en kan ook worden gebruikt om interne trappen, afschuiningen, contouren en taps toelopende delen te bereiken. Ruimen kan ook volgen op boren en wordt gebruikt om een betere interne oppervlakteafwerking of een nauwkeurigere diameter te bereiken.

Belangrijke parameters bij draaien

Bij het frezen zijn er drie kritische parameters:snelheid, voeding en snedediepte. Bij draaien verwijst de snelheid naar de rotatiesnelheid in omwentelingen per minuut (rpm) van het roterende deel, terwijl de voeding de snelheid is waarmee het snijgereedschap wordt verplaatst. De snedediepte is de materiaaldiepte die wordt verwijderd tijdens elke doorgang van het snijgereedschap. Het selecteren van de juiste snelheid, voeding en snedediepte is van cruciaal belang voor het succes van het draaiproces en heeft een groot effect op niet alleen de nauwkeurigheid, precisie en oppervlakteafwerking, maar ook op de korrelstructuur van het onderdeel in de buurt van het snijgebied. Er moet rekening worden gehouden met zaken als wrijving, warmteontwikkeling, geleidbaarheid en spaanvorming.

Een partij draaien

Het vervaardigen van een enkel onderdeel omvat verschillende processen. Er kan bijvoorbeeld een voorraad metalen buizen worden aangeschaft om een nieuwe loop te vervaardigen voor een hydraulisch cilindersysteem . Bij het afsteken moet eerst de juiste lengte van de buis worden afgesneden. Vervolgens zullen externe draaibewerkingen de buitenkant van het werkstuk verkleinen tot de juiste diameter en vorm, en eventuele afschuiningen worden toegevoegd. Er moet mogelijk ook externe schroefdraad worden toegevoegd en al deze bewerkingen vereisen verschillende gereedschappen en snijparameters.

Dan komen de interne bewerkingen, zoals kotteren om de binnendiameter van het werkstuk te vergroten, ruimen om nauwkeurigheid te bereiken en tappen - elk vereist een ander gereedschap en iets andere snelheids- en voedingsinstellingen.

CNC draaien

De traditionele benadering van machinale bewerking omvat handmatige bediening, waarbij een getrainde machinist de kritische parameters voor elk van de bewerkingen (snelheid, voeding en snedediepte) instelt en de beweging van het snijgereedschap ten opzichte van het werkstuk regelt. CNC, wat staat voor computer numerieke besturing, maakt gebruik van geautomatiseerde besturingssystemen om een groot deel van het bewerkingsproces te automatiseren. CNC-draaibanken hebben de nodige controlesystemen en hardware om te communiceren met CNC-software.

De kern van elk CNC-softwaresysteem is de M&G-code, de programmeertaal die de verschillende stappen van een draaiproces omzet in iets dat de CNC-draaibank kan begrijpen. Met deze code kan de machinist de juiste bewerkingsparameters instellen, het coördinatensysteem voor het proces configureren en de stapsgewijze instructies voor elk proces ontwikkelen. Deze instructies omvatten het positioneren van het gereedschap, het invoeren van het gereedschap in het werkstuk met een bepaalde snelheid en het specificeren van het snijpad voor het gereedschap.

M&G-code ondersteunt ook functies zoals het automatiseren van gereedschapswisselingen, het in- en uitschakelen van perslucht om spanen weg te blazen en het activeren van koelvloeistofspray om warmte weg te leiden van het snijoppervlak.

Merk ook op dat CNC-technologie kan worden gecombineerd met CAD/CAM-pakketten (computer-aided design/computer-aided manufacturing) om de volgorde van benodigde processen voor te stellen en de gereedschapspaden te genereren op basis van een 3D-model van het onderdeel. De meeste moderne CNC-draaifaciliteiten gebruiken CAD/CAM om de ontwikkeling van M&G-code te versnellen, hoewel een ervaren machinist de code met de hand kan ontwikkelen.

Materialen die worden gebruikt bij het draaien

De meeste gedraaide onderdelen in de context van hydrauliek zijn gemaakt van metaal en draaien is compatibel met gelegeerd staal, roestvrij staal, koolstofstaal, aluminium, koper, nikkel, titanium en zelfs gietijzer. Hoe harder het materiaal van uw keuze, hoe langer het duurt om te bewerken en hoe meer slijtage de snijgereedschappen zullen ervaren. Het draaien van materialen zoals gietijzer vereist ervaring en vaardigheid van de machinist om soepele en nauwkeurige sneden te bereiken, zelfs met CNC- en CAD/CAM-apparatuur.

Metalen zijn echter niet de enige materialen die kunnen worden gedraaid. Polymeren (inclusief elastomeren, thermoharders en thermoplasten) kunnen ook met grote precisie, nauwkeurigheid en snelheid worden gedraaid. Polymeren of was kunnen worden gebruikt om prototypes te fabriceren om de grootte en programmanauwkeurigheid te controleren voordat het uiteindelijke metalen werkstuk wordt gedraaid. Het op deze manier ontwikkelen van een prototype bespaart tijd en voorkomt kostbare fouten. Houd er rekening mee dat keramiek en composietmaterialen ook kunnen worden gedraaid, maar dat hiervoor wellicht een ander soort gereedschap nodig is dan metalen.

Voordelen van CNC-draaien

Er zijn verschillende voordelen aan CNC-draaien, waaronder:

- Verkorte doorlooptijden door automatisering van het draaiproces

- Sneller reageren op ontwerpwijzigingen

- Hogere nauwkeurigheid en precisie door meer controle over snijsnelheden, voedingen en gereedschapspaden

- Kosteneffectieve korte productieruns

- Aangepaste onderdelen en componenten

CNC-draaien voor aangepaste hydraulische onderdelen

CNC-draaionderdelen voor reparaties kunnen een zeer kosteneffectieve benadering zijn, zelfs voor complexe vloeistofregelcomponenten. Het wordt vaak gebruikt bij de productie van stangen, cilinders, slanghardware en componenten voor pompen en hydraulische motoren. CNC draaien kan zowel voor kleine onderdelen als voor grote onderdelen worden gebruikt. De fabricage van deze onderdelen wordt mogelijk gemaakt door de hoge mate van nauwkeurigheid, precisie en toleranties die mogelijk zijn met correct geconfigureerde CAD/CAM- en CNC-systemen. Prototypes kunnen in zachter materiaal zoals was snijden om de M&G-code te verifiëren voordat het laatste onderdeel wordt gemaakt en eventuele noodzakelijke wijzigingen kunnen snel worden doorgevoerd. En houd er rekening mee dat het bewerken van een beperkt aantal items kostenefficiënter kan zijn dan het vervangen van een heel systeem.

MAC Hydraulics

Bij MAC Hydraulics beschikken we over de modernste bewerkings- en lasapparatuur in onze uitgebreide fabricageafdeling. Onze zeer bekwame en ervaren vakmensen hebben de tools en software om aangepaste hydraulische onderdelen te fabriceren en componenten te reviseren. Dit omvat CNC-frezen, CNC-draaien en lasmogelijkheden die het voor u mogelijk maken om de hoogwaardige, op maat gemaakte onderdelen te krijgen die u nodig hebt. Dit is een aanvulling op onze andere diensten, zoals onderhoud en reparaties ter plaatse , slangen vervangen, testen en certificeren, en het bouwen van maatwerk units. Neem vandaag nog contact op met MAC Hydraulics om erachter te komen wat wij uw hydraulische systemen te bieden hebben.

Onderhoud en reparatie van apparatuur

- Parameters definiëren voor CNC-draaimachines

- Verticaal draaicentrum voor zwaar zagen

- CNC-draaicentrumbereik voor kleine onderdelen

- CNC-draaicentrum biedt snijflexibiliteit

- CNC-draaicentrum voor toepassingen met hoge productie

- Gang-type CNC-draaicentrum voor hard- en finishdraaien

- 4 redenen waarom u een CNC-draaicentrum nodig heeft voor productie

- Verbeteren van dunwandige onderdelen gemaakt door CNC draaien

- Een betaalbare CNC-machine gebruiken om thuis metaal te snijden

- 6 tips die u moet weten bij CNC-draaien

- CNC snijden versus lasersnijden:welk proces is beter voor u?