De juiste techniek kiezen voor foutanalyse

Leren van storingen uit het verleden is de beste manier om toekomstige uitval van apparatuur te begrijpen en te voorkomen. In de praktijk valt dat leerproces onder de paraplu van faalanalyse.

Tegenwoordig zijn er tal van faalanalysetechnieken om uit te kiezen. Ze hebben allemaal een specifieke reeks voordelen, uitdagingen en gebruiksscenario's. Laten we eens kijken wat er beschikbaar is, welke stappen u moet nemen en wat de juiste technieken zijn voor uw situatie.

Wat is faalanalyse?

Storingsanalyse is het proces van het verzamelen en analyseren van storingsgegevens, meestal om de hoofdoorzaak van een storing/uitval van activa te identificeren. Deze informatie kan worden gebruikt om het ontwerp van machines/componenten te verbeteren, onderhoudsschema's aan te passen en onderhoudsprocessen te verbeteren. Uiteindelijk is het doel om de betrouwbaarheid van activa te verbeteren.

Het storingsanalyseproces wordt over het algemeen uitgevoerd nadat er al een storing is opgetreden. Het is een integraal onderdeel van het RCA-proces (Root Cause Analysis). Het kan echter ook worden gebruikt om verschillende factoren te bepalen die een mogelijke storing kunnen veroorzaken, zodat we de juiste preventiemethoden kunnen selecteren en toepassen.

Afhankelijk van het doel kan storingsanalyse worden uitgevoerd door installatie- en onderhoudstechnici, betrouwbaarheidsingenieurs of storingsanalyse-ingenieurs.

Onderhoudsmonteurs voeren primaire storingsanalyses uit op basis van hun kennis van de fabrieksactiviteiten. Als het interne team niet over de vereiste expertise beschikt, is het raadzaam om consultants in te huren die storingsanalysediensten leveren.

Last but not least gebruiken betrouwbaarheidsingenieurs verschillende technieken voor foutanalyse om de fouttolerantie te verbeteren en de robuustheid van hun systeem te waarborgen.

Veelgebruikte gevallen voor storingsanalyse

De meest voorkomende redenen om een storingsanalyse uit te voeren worden hieronder besproken.

Het identificeren van de oorzaken van de hoofdfout

In veel gevallen zijn machinestoringen oppervlakkige manifestaties van diepere problemen die niet op tijd zijn aangepakt. Soms leidt een combinatie van verschillende factoren tot een onverwachte storing.

Omdat storingen zo duur en storend zijn, moeten onderhoudsteams veel moeite doen om ze te voorkomen. Afgezien van routinematig onderhoud, is het identificeren van hoofdoorzaken - en het elimineren ervan - de beste manier om storingen op afstand te houden.

Potentiële storingen voorkomen

Een machine of systeem heeft veel onderling verbonden en onderling afhankelijke componenten. Deze componenten hebben niet dezelfde kans om een systeembrede storing te veroorzaken. Informatie en gegevens over het systeem kunnen worden gebruikt om de kansen op mogelijke storingen te analyseren.

Tests en simulaties kunnen worden uitgevoerd om de zwakste schakels te vinden en deze te verbeteren - of het nu gaat om ontwerpaanpassingen of door het wijzigen van bedienings- en onderhoudsaanbevelingen.

Productontwerp verbeteren

Zoals we zojuist in de vorige paragraaf hebben genoemd, kan een storingsanalyse worden uitgevoerd om het ontwerp van apparatuur of componenten te verbeteren. Ingenieurs kunnen verschillende technieken voor foutanalyse gebruiken om potentiële problemen in hun ontwerpen te identificeren.

Op een meer praktische kant kunnen ze ook destructieve tests uitvoeren om de kenmerken te evalueren van componenten en materialen die ze in hun eindproduct willen gebruiken.

De inzichten die uit deze tests en analyses worden verkregen, worden gebruikt om de productkwaliteit te creëren of te verbeteren.

Zorgen voor naleving

Regelgeving en normen opgelegd door overheden of brancheorganisaties vereisen vaak een storingsanalyse. Er worden foutanalysemethoden gebruikt om ervoor te zorgen dat het product aan de vereiste normen voldoet.

Aansprakelijkheidsbeoordeling

Juridische procedures in verband met storingen vereisen dat de oorzaak van een storing wordt geanalyseerd. Hetzelfde wordt gedaan als onderdeel van de afwikkeling van specifieke schadeclaims om ervoor te zorgen dat aan de voorwaarden in het contract wordt voldaan. In dergelijke gevallen kan een storingsanalyse wettelijk verplicht zijn.

Uiteraard kan het resultaat van een faalanalyse ook worden gebruikt als bescherming tegen rechtszaken.

Stappen voor het uitvoeren van een storingsanalyse

De technieken voor foutanalyse variëren sterk op basis van de specifieke gebruikssituaties. Dat gezegd hebbende, volgen de stappen voor het uitvoeren van een storingsanalyse hetzelfde patroon.

Stap #1:Definieer het probleem

Een goed gedefinieerde probleemstelling is essentieel voor elke diepgaande analyse. Bij een storingsanalyse moeten de technici het probleem zo duidelijk en beknopt mogelijk definiëren. De probleemstelling moet details bevatten over:

- de fout die is opgetreden

- de gegevens die moeten worden verzameld

- de te gebruiken storingsanalysetechniek

- de verwachtingen voor de faalanalyse (doelen)

Stap #2:Verzamel foutgegevens

Alle relevante gegevens moeten worden verzameld. Dit omvat zowel kwantitatieve gegevens als kwalitatieve gegevens.

Kwantitatieve gegevens hebben betrekking op de bedrijfsgegevens, onderhoudsgegevens, de leeftijd van de machine, enz. Deze kunnen worden verkregen:

- uit onderhoudsgegevens

- van de CMMS-database of een ander hulpmiddel dat wordt gebruikt om de gezondheid en prestaties van activa te controleren

- door middel van probleemoplossing

- door een visuele inspectie uit te voeren (als onderdeel van storingsonderzoek)

Kwalitatieve gegevens zijn niet eenvoudig te kwantificeren. Dergelijke gegevens worden verkregen door het interviewen van machinebedieners, onderhoudstechnici, operations managers, enz. Alle relevante gegevens met betrekking tot de storing moeten worden verzameld.

Stap 3:maak een tijdlijn voor fouten

Grondoorzaken resulteren in een kettingreactie die de tekortkomingen op het oppervlak vormt die we waarnemen. De verzamelde faalgegevens kunnen licht werpen op de gebeurtenisreeksen die hebben plaatsgevonden. Met voldoende informatie kan het team dat de analyse uitvoert een tijdlijn voor storingen maken. Dit dient als een visueel en mentaal hulpmiddel bij het analyseproces.

Hopelijk zal de tijdlijn duidelijkheid verschaffen over de oorzaak-gevolg relatie tussen de gebeurtenissen.

Stap #4:Selecteer nuttige gegevens en gooi de rest weg

De tijdlijn die in de vorige stap is gemaakt, wordt ook gebruikt om nuttige gegevens te identificeren. Kwantitatieve en kwalitatieve gegevens die in stap #2 zijn verzameld, worden toegewezen aan de gebeurtenissen in de tijdlijn. De gegevens die een plaats in de tijdlijn vinden, zijn nuttig voor de uiteindelijke analyse.

De rest van de gegevens kan worden weggegooid omdat deze niet relevant zijn voor de gebeurtenissen die de storing hebben veroorzaakt. Op deze manier zullen storingsanalyseteams geen tijd en moeite verspillen aan het analyseren van irrelevante informatie.

Stap #5:Beheer de gekozen faalanalysetechniek

De volgende stap is het uitvoeren van de gekozen faalanalysetechniek (we zullen ze in de volgende sectie bespreken). De geselecteerde methode hangt af van het specifieke gebruik, de branche en de ervaring van de storingsanalyse-engineers die de analyse uitvoeren.

Stap #6:Resultaten bekijken, testen en een oplossing toepassen

Het resultaat van de faalanalyse wordt in detail bestudeerd. In de meeste gevallen is het doel van een storingsanalyse om oplossingen te implementeren die toekomstige storingen kunnen voorkomen. Verschillende voorgestelde oplossingen worden getest en de beste oplossing wordt gebruikt om het systeem/de machine te verbeteren.

Veelgebruikte faalanalysetechnieken

Storingsanalyse is geen exacte wetenschap. Het is een merkwaardige verkenning van de ware oorzaak achter mislukkingen en het kan als een ambacht worden beschouwd.

Toch kan een faalanalyse niet worden uitgevoerd zonder enige structuur. In de loop der jaren hebben ingenieurs heel wat technieken ontwikkeld die als raamwerk kunnen worden gebruikt om allerlei soorten storingen te analyseren.

De meest populaire faalanalysetechnieken worden hieronder besproken.

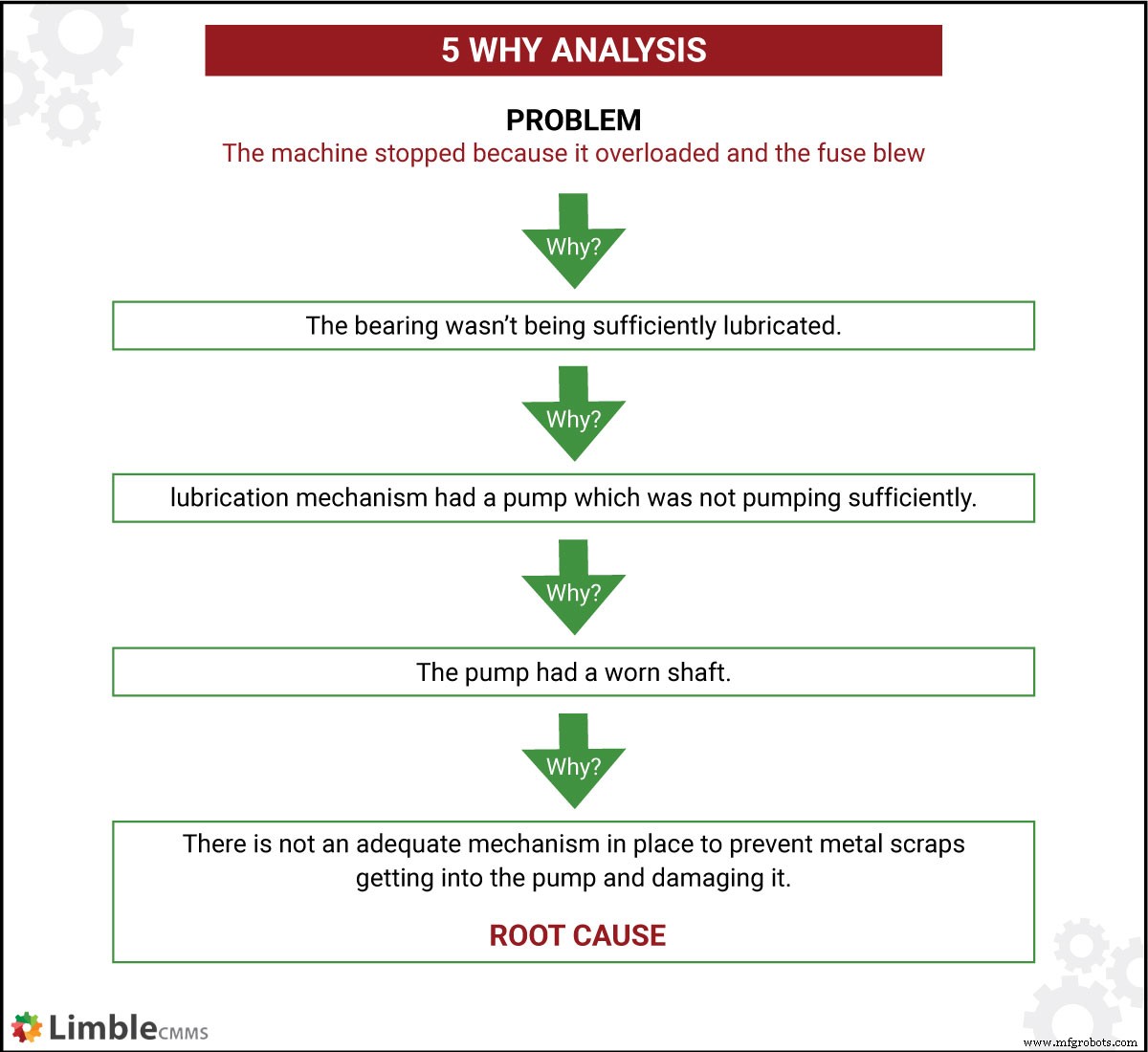

5 waaroms

5 waaroms vertegenwoordigt een eenvoudige methode die wordt gebruikt om oorzaak- en gevolgrelaties tussen gebeurtenissen te identificeren. Het is gebaseerd op de vraag "waarom" het oorspronkelijke probleem zich voordeed. Het eerste antwoord vormt dan de basis voor de volgende “waarom”-vraag. We blijven dit vragen totdat we bij iets fundamenteels of volledig buiten onze controle komen.

Aanbevolen lectuur: 5 waaroms:het ultieme hulpmiddel voor het analyseren van de oorzaak.

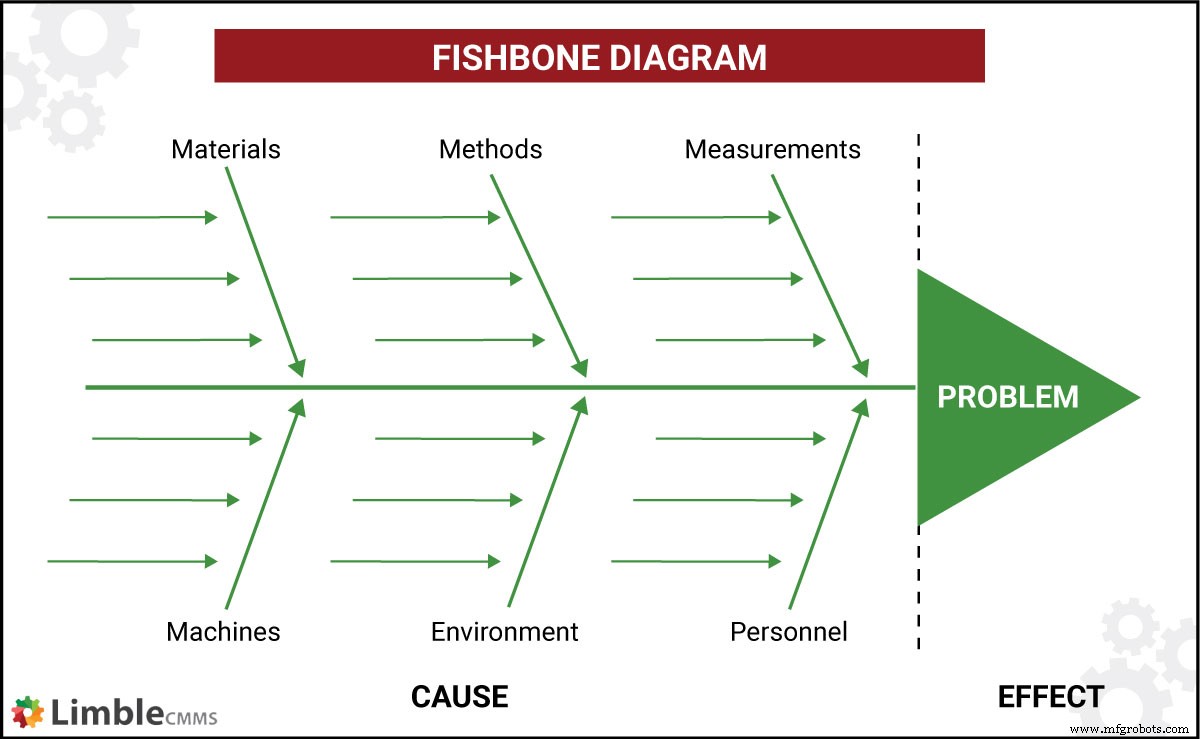

Visgraatdiagram/Ishikawa-diagram

Visgraatdiagram (ook wel Ishikawa-diagram genoemd) is een faalanalysetechniek die wordt gevisualiseerd in de vorm van een visgraat. Het hoofd vertegenwoordigt het probleem dat we analyseren, terwijl de botten mogelijke oorzaken vertegenwoordigen.

Het hele diagram is gebaseerd op het idee dat meerdere factoren kunnen leiden tot het falen/gebeurtenis/effect dat we onderzoeken. Het wordt veel gebruikt voor procesverbetering in de medische sector, de lucht- en ruimtevaartindustrie en IT.

Aanbevolen lectuur: Hoe de Fishbone-tool te gebruiken voor analyse van de hoofdoorzaak.

Faalmodi en effectenanalyse (FMEA)

FMEA is een preventieve faalanalysetechniek. Het wordt gebruikt om potentiële storingen te voorspellen met behulp van gegevens uit het verleden en toekomstige projecties. Er wordt gekeken naar de mogelijke manieren waarop een machine faalt en naar de gevolgen van elke dergelijke storing.

Analyse van storingsmodi en effecten is een preventieve foutanalysetechniek waarbij elk onderdeel van een systeem onder de loep wordt genomen door een deskundig team. Het dient als een kader om rigoureuze brainstormsessies op gang te brengen.

De techniek wordt veel gebruikt in de betrouwbaarheidstechniek, veiligheidstechniek en kwaliteitscontrole.

Aanbevolen lectuur: FMEA &FMECA:hoe de storingsmodus en effectenanalyse uit te voeren.

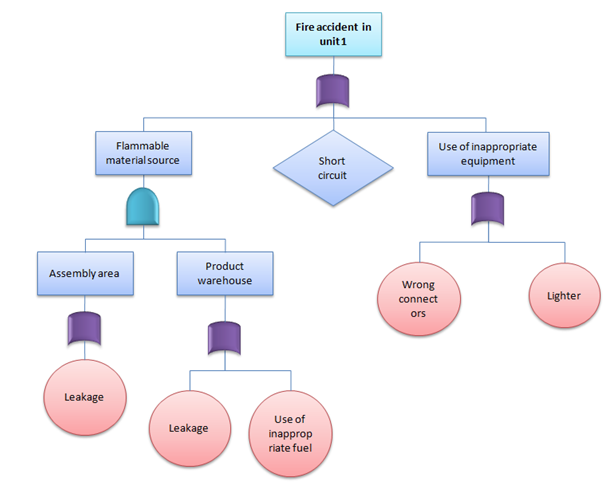

Fault Tree Analyse (FTA)

Foutenboomanalyse maakt gebruik van booleaanse logische relaties om de hoofdoorzaak van de storing te identificeren. Het probeert te modelleren hoe falen zich door een systeem voortplant. Dit helpt betrouwbaarheidsingenieurs om goed gedefinieerde systemen te creëren met de juiste redundanties, waarbij defecten aan componenten niet altijd leiden tot systeembrede fouten.

Afbeeldingsbron

FTA wordt veel gebruikt in de luchtvaartindustrie, energieopwekking en defensie.

Aanbevolen lectuur: Wat is foutenboomanalyse en hoe voer je het uit.

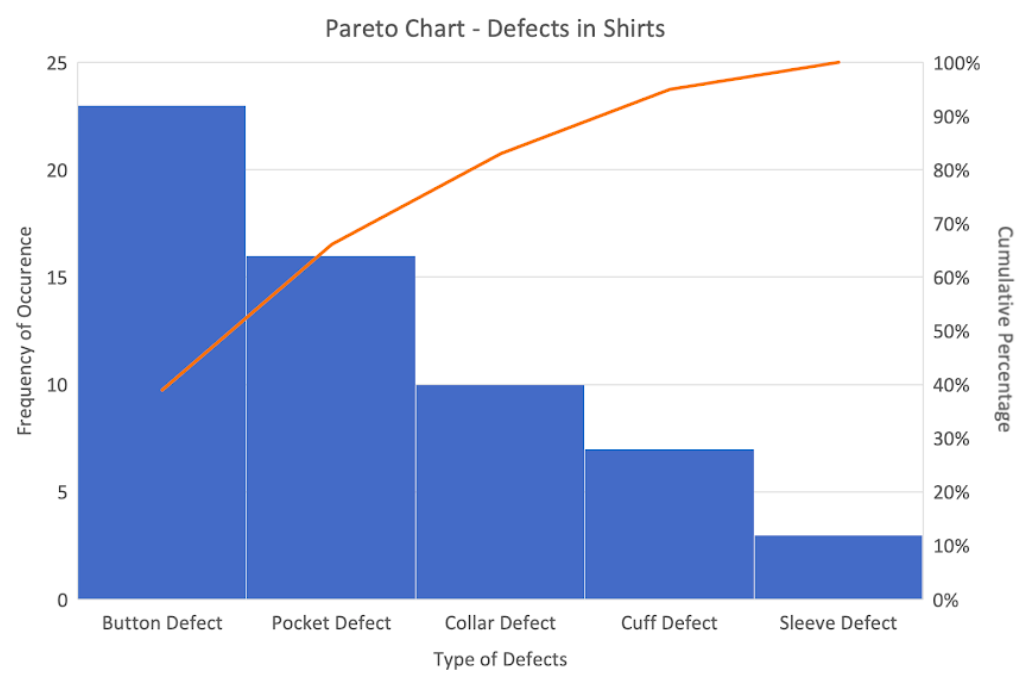

Pareto-diagrammen

Als vuistregel wordt in elk systeem 80% van de resultaten (of mislukkingen) veroorzaakt door 20% van alle mogelijke redenen.

Het principe wordt het Pareto-principe genoemd (sommigen kennen het als de 80-20-regel). Deze scheeftrekking tussen oorzaak en gevolg is zichtbaar in veel verschillende verdelingen, van welvaartsverdeling tussen mensen en landen tot faaloorzaken in een machine.

Afbeeldingsbron

Pareto-diagrammen zijn kwantitatieve hulpmiddelen om de hoofdoorzaken te identificeren die het meeste aantal storingen veroorzaken. Ze worden veel gebruikt in scenario's waarin meerdere hoofdoorzaken moeten worden aangepakt, maar de middelen schaars zijn.

Aanbevolen lectuur: Hoofdoorzaakanalyse uitvoeren met behulp van Pareto-diagrammen.

Barrièreanalyse

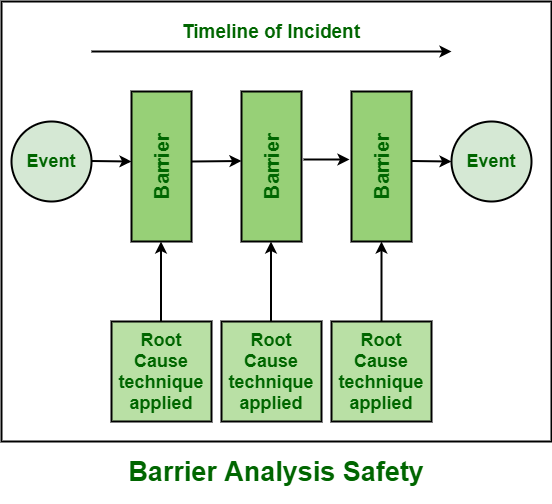

Barrièreanalyse is een methode voor analyse van de oorzaak die de barrières voor de veiligheid van het doelwit bepaalt. Hier wordt het doel gedefinieerd als het onderdeel, de machine of het systeem dat tegen storingen moet worden beschermd.

De verschillende paden die machinestoringen kunnen veroorzaken, worden geïdentificeerd. In deze routes worden elementen bepaald die een belemmering vormen voor een veilige bedrijfsvoering. Ze zijn gewijzigd om de problemen in het systeem te elimineren.

Beeldbron

Barrièreanalyse identificeert de belemmeringen voor succesvolle operaties. De barrières worden hierdoor omzeild of weggenomen. Het is een techniek voor het analyseren van oorzaken die veel wordt gebruikt in de IT-industrie.

Aanbevolen lectuur: Voorbeeld van een barrièreanalyse voor onderzoek naar hoofdoorzaken.

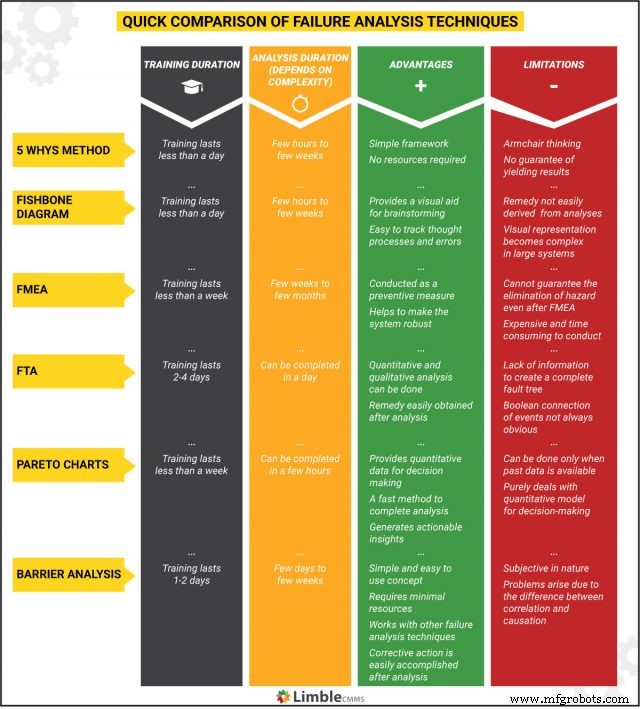

Een snelle vergelijking van faalanalysetechnieken

Hieronder vindt u een snelle tabel die FA-technieken vergelijkt op basis van de tijd die nodig is om uw interne team te trainen om ze te gebruiken, hoe lang het duurt om ze uit te voeren, evenals de belangrijkste voordelen en beperkingen van de respectieve faalanalysemethoden.

Belangrijkste afhaalrestaurants

Storingsanalyse is een veelzijdig hulpmiddel dat vele doelen heeft. Het kan worden gebruikt om fouten in het verleden te onderzoeken, faalmechanismen te begrijpen en de wijze van toekomstige mislukkingen te voorspellen.

Er is geen ‘one size fits all-oplossing’ om storingsanalyses uit te voeren. De techniekkeuze hangt af van het doel van de analyse, beschikbare middelen, toegang tot relevante gegevens en wat het storingsanalyseteam weet en bij voorkeur gebruikt.

Onderhoud en reparatie van apparatuur

- ips voor het kiezen van de juiste CNC-reparatieservice

- De juiste gereedschappen kiezen voor het werken in explosieve werkomgevingen

- 5 tips voor het kiezen van het juiste orderbeheersysteem

- De juiste laser kiezen

- Tips voor het kiezen van de juiste maat minigraafmachine

- Het belang van olieanalyse voor commerciële vrachtwagens

- Het juiste hulpstuk kiezen voor uw materiaalverhuur

- De juiste uitrusting voor landschapsarchitectuur kiezen

- De juiste verzekering kiezen voor uw zwaar materieel

- De juiste compacte apparatuur kiezen voor uw boerderij

- De juiste materialen kiezen voor CNC-bewerking