Het belang van een materiaallijst

Het belangrijkste doel van de materiaalbeheerorganisatie is om de "juiste onderdelen in de juiste hoeveelheden op het juiste moment" te leveren. Maar waar komen die materiële eisen vandaan? Of de vraag nu voorspelbaar is, of de materialen nu voor productie of onderhoud zijn, de vereisten worden meestal gegenereerd op basis van een stuklijst (BOM).

Zonder een volledige en nauwkeurige stuklijst worden beslissingen met betrekking tot materiaalplanning en -aanvulling vaak in een vacuüm genomen, wat resulteert in overtollige voorraad, stockouts, versnelde kosten en dure uitvaltijd.

Voor gefabriceerde artikelen bevat de stuklijst alle grondstoffen, stukdelen en andere componenten die nodig zijn om een enkele eenheid van een eindproduct te voltooien. Een materiaallijst (EBOM) bevat alle componenten van een activum, inclusief de assemblages en subassemblages. Met een betrouwbare materiaallijst kan een planner precies bepalen welke onderdelen nodig zijn. En in een noodsituatie levert de EBOM waardevolle informatie aan vakmensen en anderen om ervoor te zorgen dat de juiste onderdelen worden geïdentificeerd en aangeschaft.

Dit artikel bevat richtlijnen voor het waarborgen van de beschikbaarheid en nauwkeurigheid van de materiaallijstgegevens die nodig zijn om de planning en uitvoering van werkorders te ondersteunen. Deze informatie biedt materiaalbeheer een van de tools die nodig zijn om een adequate toevoer van materialen te verzekeren met behoud van optimale voorraadniveaus.

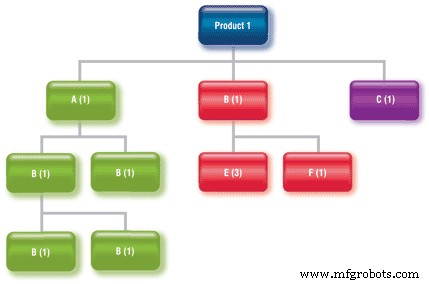

Deze structuur toont een productstructuur voor "Product 1".

EBOM-STRUCTUREN

Afbeelding 1 toont een productstructuur voor een generiek artikel genaamd "Product 1". Zoals in de afbeelding te zien is, heeft Product 1 verschillende assemblages, subassemblages en componenten, met verschillende benodigde hoeveelheden. Deze structuur zou gemakkelijk een typisch gefabriceerd artikel kunnen vertegenwoordigen, of in dit specifieke geval zelfs een uitrustingsmiddel.

De bijbehorende materiaallijst kan verschillende vormen aannemen, maar de meest voorkomende zijn single-level (ook wel "reserveonderdelenlijst" genoemd) en multi-level ("ingesprongen productstructuur"). Voorbeelden van elk worden getoond op pagina 31.

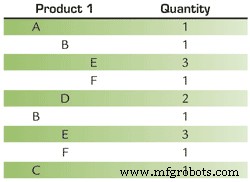

EBOM op één niveau: Afbeelding 2 geeft een eenvoudige EBOM op één niveau weer voor Product 1. In dit type stuklijst wordt elk afzonderlijk onderdeel waaruit het activum bestaat slechts één keer weergegeven, met de totale hoeveelheid die nodig is om het gehele activum te voltooien. Dit stuklijsttype is handig voor het exploderen van materiaalvereisten voor gefabriceerde artikelen, waar productievereisten kunnen worden berekend op basis van een hoofdproductieschema.

Voor apparatuur toont deze structuur echter niet de werkelijke ouder-kindrelaties van assemblages, subassemblages en componenten. Dit kan ertoe leiden dat een onderhoudsplanner ten onrechte concludeert dat elke keer dat dit activum moet worden gerepareerd of vervangen, alle items op de stuklijst nodig kunnen zijn. Dit is duidelijk niet het geval als slechts een bepaald deel van het activum gerepareerd of vervangen moet worden.

EBOM op meerdere niveaus: Afbeelding 3 toont een stuklijst met meerdere niveaus die een beter detailniveau biedt voor apparatuuractiva. In dit stuklijsttype worden dezelfde totale materiaalvereisten weergegeven, maar de productstructuur is ingesprongen om de bovenliggende/onderliggende relaties tussen de componenten, halffabrikaten en samenstellen weer te geven. Vanwege deze relaties kost het iets meer moeite om een ingesprongen structuur te creëren en in te voeren in het geautomatiseerde onderhoudsbeheersysteem (CMMS).

Het biedt echter een grotere mate van specificiteit bij het bepalen welke materialen nodig zijn om een bepaald onderdeel van het activum te repareren of te vervangen. Als het CMMS een stuklijst met meerdere niveaus ondersteunt, heeft de ingesprongen productstructuur de voorkeur.

Afbeelding 2:Stuklijst op één niveau voor "Product 1".

Figuur 3:Stuklijst op meerdere niveaus voor "Product 1".

EBOM-CREATIE

EBOM-creatie is zelf een proces dat op een gedisciplineerde manier moet worden gevolgd en bestaat uit verschillende stappen:

Bepaal voor welke activa een materiaallijst nodig is: Na verloop van tijd moeten alle activa een EBOM hebben. Baseer de prioriteitsvolgorde voor het maken van EBOM's echter op de kritieke rangorde van de activa. Elke kritieke asset moet een EBOM hebben. Alle andere activa zouden er een moeten hebben. Ontwikkel ze in volgorde van prioriteit op basis van de kriticiteitsrangschikking, afhankelijk van de tijd, middelen en beschikbaarheid van gegevens.

Bepaal welke items op de materiaallijst moeten staan: Over het algemeen moeten alle reserveonderdelen of componenten waarvan een redelijke verwachting bestaat dat ze zullen worden gerepareerd of vervangen als gevolg van een werkorder voor preventief onderhoud (PM) of correctief onderhoud (CM) in de EBOM worden opgenomen.

De EBOM moet op zijn minst elk item weergeven dat is geïdentificeerd als een kritiek reserveonderdeel. Daarnaast moet de EBOM alle andere materialen bevatten die rechtstreeks worden gebruikt om het activum te repareren, of elk item waarvoor het nodig of nuttig is om een gebruiksgeschiedenis te hebben die is gekoppeld aan het activum in het CMMS.

Items die doorgaans niet in de EBOM hoeven te verschijnen, zijn speciaal gereedschap, gratis materiaal (voornamelijk kleine hardware), onkostenmaterialen (vodden, handdoeken, enz.) en persoonlijke beschermingsmiddelen.

Bepaal welke gegevens op de EBOM moeten staan: Sommige EBOM-gegevens worden gedicteerd door het CMMS op basis van de beschikbare velden. De meeste systemen ondersteunen de volgende elementen die als minimaal vereist moeten worden beschouwd:

-

CMMS-onderdeelnummer

-

Beschrijving (juist opgemaakt en voldoende gedetailleerd om aan te geven wat vereist is)

-

Aantal per

-

Maateenheid

-

Fabrikant

-

Onderdeelnummer van de fabrikant

Daarnaast bieden de volgende gegevens waardevolle informatie die moet worden opgenomen in de materiaallijst, indien beschikbaar en ondersteund door het CMMS:

-

Voorkeursleverancier

-

Onderdeelnummer leverancier

-

Geautoriseerde vervangers

-

Revisienummer/datum en/of ingangsdatums

-

Geschatte prijs

Verzamel de vereiste gegevens: Deze stap leidt vaak tot twee interessante vragen:

- Wie levert de gegevens?

- Waar komen de gegevens vandaan?

Het antwoord op de eerste vraag is vrij eenvoudig. De gegevens kunnen uit verschillende bronnen komen, maar worden meestal gecoördineerd door een betrouwbaarheidsingenieur (RE). Het maakt niet uit wie de data aanlevert, als het maar juist is. Voordat de feitelijke EBOM wordt gemaakt, moet de RE deze echter beoordelen.

Waar de gegevens vandaan komen, is veel meer betrokken. De beste bron van materiaallijstgegevens is de Original Equipment Manufacturer (OEM). De meest effectieve manier om EBOM-informatie vast te leggen, met name voor nieuwe apparatuur, is om de handleiding van de apparatuur bij de OEM op te vragen op het moment van aankoop. Onderdeelnummers kunnen aan componenten worden toegewezen en de gegevens kunnen worden bekeken en ingevoerd in het CMMS, zelfs voordat de apparatuur de faciliteit binnenkomt.

In plaats van gegevens van de OEM kan de leverancier van de apparatuur mogelijk ook hulp bieden bij het verkrijgen van dergelijke documentatie. Andere bronnen van EBOM-gegevens kunnen naamplaatinformatie bevatten; technische wijzigingsmeldingen (ECN's) of andere documentatie over herontwerp; werkordergeschiedenis; of zelfs "stamkennis" van vakmensen, ingenieurs, operators of andere experts die bekend zijn met de apparatuur.

Als al het andere faalt, kan het de moeite waard zijn om andere gebruikers van dezelfde of vergelijkbare apparatuur op te sporen om te zien over welke informatie zij beschikken. Het belangrijkste is niet waar de gegevens vandaan komen, maar of ze kloppen.

Voer de gegevens in het CMMS in: Het is meestal op dit punt dat de onvermijdelijke vraag rijst:"Wie is verantwoordelijk voor het invoeren van de gegevens in het CMMS?" Het juiste antwoord is "Iedereen met voldoende kennis van het systeem en de vaardigheden die nodig zijn om de gegevens nauwkeurig in de vereiste velden in te voeren."

Vaker wel dan niet, is het standaardantwoord "materiaalbeheer", wat niet noodzakelijk het ergste is. De materiaalgroep is het meest vertrouwd met de basisstructuur van de onderdeelstam door het invoeren van voorraadartikelen. Ze zijn meestal ook bekend met de structuur van de EBOM, of in ieder geval de velden die moeten worden ingevuld en de gegevens die moeten worden ingevoerd.

Afhankelijk van het CMMS kan er een optie zijn om automatisch onderdelen toe te voegen aan een EBOM wanneer ze worden uitgegeven voor een werkorder voor een specifiek activum. Dit kan een handige manier zijn om EBOM's te bouwen en/of te onderhouden op basis van feitelijk materiaalgebruik, maar het kan ook leiden tot verslechtering van de EBOM-gegevensintegriteit als het niet goed wordt beheerd.

EBOM ONDERHOUD

Verschillende soorten evenementen kunnen aanpassingen aan de materiaallijst noodzakelijk maken. Nadat een EBOM is gemaakt, moet deze indien nodig worden bijgewerkt en periodiek worden herzien om de voortdurende nauwkeurigheid te garanderen. Overweeg het volgende:

Ontmanteling: Telkens wanneer een activum buiten gebruik wordt gesteld, moet de bijbehorende EBOM ook worden verwijderd. Als onderdeel van dat proces moet elk item dat aan het item is gekoppeld, worden beoordeeld om te zien of het item kan worden verwijderd en/of de resterende voorraad ergens anders kan worden gebruikt, verkocht of gesloopt.

Ontwerpwijzigingen: Of het nu door de fabrikant of de gebruiker is geïnitieerd, als apparatuur opnieuw wordt ontworpen of aangepast, bestaat de mogelijkheid dat reserveonderdelen en componenten zijn geüpgraded of gewijzigd. Geef deze wijzigingen weer in de EBOM om ervoor te zorgen dat de juiste materialen worden gebruikt.

Elk item dat op de EBOM wordt gewijzigd, moet een soortgelijk onderzoek ondergaan alsof het activum buiten gebruik wordt gesteld om te bepalen of de bestaande voorraad kan worden opgebruikt of dat het item moet worden verwijderd. Dit proces helpt voorraden van onbruikbare onderdelen te voorkomen, wat vaak een belangrijke factor is die bijdraagt aan overmatige voorraden.

Deelvervanging/standaardisatie: Als gevolg van problemen met de beschikbaarheid van materiaal, of als onderdeel van best practices op het gebied van engineering/inkoop, kan het nodig zijn om onderdelen goed te keuren die geschikt zijn ter vervanging van een EBOM-artikel. Er kunnen ook mogelijkheden zijn om vergelijkbare onderdelen te standaardiseren voor meerdere activa of fabrieken binnen een onderneming. Werk in deze gevallen de EBOM bij om de momenteel acceptabele onderdelen weer te geven die op het activum kunnen worden gebruikt, inclusief effectieve start- en stopdatums als het systeem ze ondersteunt.

EBOM-beoordeling: De EBOM is een van de belangrijkste tools die de planner gebruikt om werkorders goed te plannen. Als gevolg hiervan is de planner de primaire gebruiker van de EBOM en is daarom in de beste positie om de nauwkeurigheid van de gegevens te bewaken. Dit kan het meest effectief op twee manieren worden bereikt.

De eenvoudigste manier is om een vluchtige beoordeling te maken wanneer een materiaallijst wordt geopend tijdens het planningsproces. Dit is een relatief snelle en pijnloze manier om duidelijke fouten in de EBOM te identificeren op basis van de soorten materialen die worden vermeld of specifieke kennis die de planner heeft over de EBOM-items. In deze gevallen krijgt de planner over het algemeen algemene bevoegdheid om de nodige correcties in het CMMS te documenteren en aan te brengen.

Een meer gedisciplineerde aanpak is om periodieke beoordelingen van elke EBOM uit te voeren op vrijwel dezelfde manier als een winkelier zijn voorraad cyclisch telt. Er worden specifieke EBOM's gekozen, en doorgaans wordt de beoordeling op een meer formele manier uitgevoerd door een beoordelingscommissie - een groep mensen die kennis heeft van het specifieke activum (het kunnen in feite dezelfde personen zijn die de eerste input aan de EBOM hebben geleverd) . De collectieve wijsheid van het bestuur biedt vaak inzichten die de individuen zelf misschien niet hebben over een van de eerder genoemde kwesties.

EBOM-METRICTEN

Er zijn twee primaire meetwaarden voor het meten van de EBOM-effectiviteit. Met een robuust proces zijn de gegevens eenvoudig vast te leggen.

EBOM-voltooiing: Dit is niet meer dan een maatstaf of er voor elk activum een EBOM in het CMMS bestaat. Het doel moet 100 procent zijn voor alle kritieke activa en 95 procent voor andere.

EBOM-nauwkeurigheid: Het berekenen van de EBOM-nauwkeurigheid is iets gecompliceerder. Het weerspiegelt meestal gegevens die zijn vastgelegd tijdens periodieke beoordelingen, en de gegevens moeten vaak handmatig buiten het CMMS worden onderhouden.

De nauwkeurigheid kan worden berekend op basis van een regelitem of op de gehele EBOM. In beide gevallen is de doelstelling voor kritieke activa 100 procent (d.w.z. nul fouten in de EBOM); de doelstelling voor andere activa is 98 procent (d.w.z. niet meer dan één fout in een steekproef van 50).

VOORDELEN EBOM

De directe en indirecte voordelen van nauwkeurige EBOM's kunnen moeilijk te kwantificeren zijn, maar zijn niet moeilijk af te bakenen.

Minder onjuiste materiaalaankopen: Door de informatie in de EBOM te gebruiken om inkoopaanvragen te genereren, is er minder kans op giswerk, variaties of fouten in de overdracht van materiaalbehoeftegegevens naar leveranciers.

Sneller uitvoering van geplande werkzaamheden: Nauwkeurige EBOM's verminderen de hoeveelheid tijd die wordt besteed aan het onderzoeken van de benodigde materialen. Dit helpt bij het stroomlijnen van de plannings- en inkoopprocessen, wat op zijn beurt de tijd verkort die nodig is om de benodigde onderdelen te verkrijgen om de klus te klaren. Dit maakt een snellere uitvoering van PM's of CM's van apparatuur mogelijk en zorgt ervoor dat apparatuur sneller weer online is.

Sneller uitvoering van ongepland werk: Een effectieve EBOM biedt vakmensen snelle toegang tot nauwkeurige onderdeelvereisten en beschrijvingen in een noodsituatie. In combinatie met een betrouwbaar voorraadbeheersysteem kunnen vakmensen snel de beschikbare hoeveelheid en locatie van beschikbare onderdelen in voorraad bepalen. Als er onvoldoende voorraad beschikbaar is, kan de EBOM ook waardevolle details van de fabrikant en leverancier verstrekken om versnelde inkoop te vergemakkelijken.

Vervreemding van inactieve voorraad: Gebruik EBOM's om te bepalen of een niet-bewegend voorraadartikel vereist is voor een actief activum.

Effectievere betrouwbaarheidsengineering: Gebruik EBOM's om vergelijkbare items of apparatuur te identificeren waar individuele materialen kunnen worden gestandaardiseerd of vervangen.

UITBREIDING VAN DE BOM

In veel gevallen zal het CMMS de mogelijkheid bieden om een omgekeerd onderzoek van EBOM-gegevens uit te voeren. In plaats van een activum te doorzoeken om te zien welke onderdelen op de EBOM staan, staat het systeem een zoekopdracht toe op een onderdeel en worden alle EBOM's weergegeven waar het wordt vermeld. Deze "waar gebruikt"-mogelijkheid biedt een hulpmiddel voor het bepalen van de impact van ontmanteling en ontwerpwijzigingen op de aanhoudende behoefte aan specifieke materiële items.

Ook een kenmerk van een robuust CMMS, de EBOM (of in sommige gevallen een ander veld in de onderdeelmaster) zal een vlag geven om kritieke reserveonderdelen te identificeren. Dit zijn items die direct beschikbaar moeten zijn om aanzienlijke productieverliezen als gevolg van uitvaltijd te voorkomen.

SAMENVATTING

In de regel is de RE primair verantwoordelijk voor het verstrekken van initiële EBOM-informatie en alle engineering-gedreven wijzigingen. De planner is verantwoordelijk voor de nauwkeurigheid van de materiaallijst. Maar de sleutel tot de algehele EBOM-effectiviteit is te erkennen dat het creëren en onderhouden van gegevens een samenwerkingsproces is dat teamwerk en communicatie vereist.

Doug Wallace is expert op het gebied van materiaalbeheer voor Life Cycle Engineering. Voor meer informatie, e-mail dwallace@LCE.com , bel 800-556-9589 of bezoek www.LCE.com .

Onderhoud en reparatie van apparatuur

- Het belang van apparatuuronderhoud in de productie

- Het belang van olie-analyse in uw apparatuur

- Het belang van routinematig onderhoud van apparatuur

- Wat is het belang van uw garantie?

- Het belang van goed onderhoud van bouwmachines

- Het belang van wrijvingsmaterialen in veiligheidssystemen

- Het belang van een goede uitlijning bij de prestaties van roterende apparatuur

- Sneltoetsen module Stuklijst

- Handmatig versus automatische stuklijst

- De materiaallijstmodule opbouwen

- De rol van apparatuurinspecties bij onderhoud