De businesscase voor levenscycluskosten

Veel industriële professionals hebben overwogen de principes van levenscycluskosten toe te passen om de kosten te verlagen en de prestaties gedurende de levensduur van de apparatuur te verbeteren. Weinigen hebben daadwerkelijk een alomvattend en duurzaam proces geïmplementeerd om dit te bereiken.

De meesten zijn het erover eens dat het toepassen van levenscycluskostenprincipes de langetermijnprestaties van de activa die worden ontwikkeld, zal verbeteren. Maar projectingenieurs worden doorgaans gemeten op het budget en de planning van het project, niet op de prestaties van de levenscycluskosten, wat een sterke stimulans vormt om zich te concentreren op de laagste geïnstalleerde kosten en om de levenscyclusprincipes te negeren, vooral wanneer het gebruik van dergelijke principes resulteert in een waargenomen budgetoverschrijding of vertraging in de planning. Dit document geeft enkele gedachten over het rechtvaardigen van het gebruik van levenscycluskostenprincipes en, meer in het bijzonder, om u te helpen modellen te ontwikkelen voor het bepalen van de "terugverdientijd" voor het toepassen van deze principes.

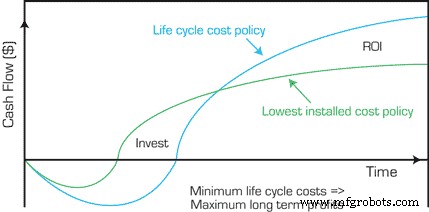

Figuur 1. Levenscycluskosten en cashflow.

Het basisconcept voor het toepassen van levenscycluskostenprincipes is weergegeven in figuur 1.

In dit model is het toegepaste principe dat als we wat meer geld en tijd besteden aan de voorkant van het project, het rendement zal worden uitgesteld, maar de moeite waard is, omdat ze van toepassing zijn gedurende de levensduur van de apparatuur. Minimale levenscycluskosten zorgen voor maximale winst op lange termijn! Maar hoe weten we wat het rendement kan zijn. Wat is de terugverdientijd? Het is moeilijk te zeggen, waardoor het voor projectingenieurs minder aantrekkelijk wordt om het gebruik van levenscycluskostenprincipes te accepteren en toe te passen. Maar laten we eens kijken naar de volgende gegevens van een grote chemische fabrikant:

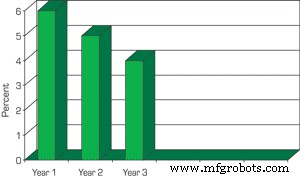

De gegevens suggereren, en velen van u hebben waarschijnlijk ervaren, dat de onderhoudskosten in de eerste twee jaar na het opstarten hoger zijn, voornamelijk vanwege de noodzaak om bepaalde componenten te repareren en te vervangen die:A) niet voldeden aan de functionele vereisten van de operatie , of B) vroegtijdige mislukkingen ondervonden als gevolg van slechte installatie- en opstartproblemen.

In feite werd in de eerste twee jaar 3 procent extra van de vervangingswaarde van het actief, of in dit geval de kapitaalwaarde, besteed aan het corrigeren van problemen die tijdens het ontwerp en de installatie/opstartinspanning hadden moeten worden opgelost. Merk op dat dit niet de effecten omvat van eventuele productieverliezen, die waarschijnlijk een aanzienlijk hogere waarde hebben (bijvoorbeeld vijf keer de onderhoudskosten), afhankelijk van de brutowinstmarges voor het product dat wordt gemaakt.

In ieder geval zouden een beter ontwerp en een betere installatie het risico van deze problemen moeten minimaliseren (bijv. onderhoudskosten, productieverliezen en het risico op letsel; meer defecten aan apparatuur leiden tot een hoger risico op letsel).

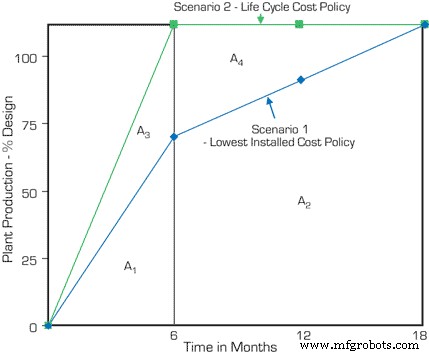

Kijk verder naar de gegevens in figuur 3 van een andere Fortune 500-fabrikant. Deze gegevens illustreren de productieverliezen die vaak optreden tijdens de eerste één tot twee jaar na het opstarten van een nieuwe fabriek. Zoals te zien is in scenario nr. 1, bereikte de fabriek 70 procent van haar ontwerpproductiecapaciteit gedurende de eerste zes maanden na de eerste opstartinspanningen, maar het duurde daarna nog een jaar voordat de volledige productiecapaciteit werd bereikt.

Laten we aannemen dat we door een beter ontwerp en een betere installatie/opstart een groot deel van deze verliezen kunnen opvangen en de fabriek binnen de eerste zes maanden na de eerste opstartinspanningen op volle productie kunnen laten draaien, zoals weergegeven in scenario nr. 2.

De waarde van de verloren productie wordt geschat als het verschil tussen het gebied onder de twee percelen voor de twee tijdsperioden in elk scenario (nul tot zes maanden en zes tot 18 maanden). Met andere woorden, (A3 + A4) - (A1 + A2) =22,5 procent van de productiecapaciteit van een jaar, zoals hieronder weergegeven:

Scenario nr. 2:

A3 + A4 =([6/12] x 100% x [1/2]) + (1 x 100) =25% + 100% =125%.

Scenario nr. 1:

A1 + A2 =([6/12] x 70% x [1/2]) + [(1 x 70) + ([100-70] x ½)] =17,5% + 85% =102,5%

Met andere woorden, in scenario nr. 1 behalen we tijdens de eerste 18 maanden van de initiële productie 102,5 procent van de equivalente productie van één jaar. Bovendien, als we deze problemen zouden kunnen minimaliseren, zouden we 125 procent van de equivalente productie van een jaar halen. Wat is dit waard? Het is duidelijk dat dit van bedrijf tot bedrijf zal verschillen en u moet uw eigen gegevens ontwikkelen om dit te schatten.

Laten we echter een voorbeeld nemen om de potentiële waarde te illustreren. Laten we aannemen dat u alle productiewaarde in scenario nr. 2 kunt vastleggen en uw initiële onderhoudskosten kunt verlagen, zodat de extra 3 procent van de onderhoudskosten als percentage van de vervangingswaarde in de eerste twee jaar na het opstarten niet wordt gemaakt. Laten we verder het volgende veronderstellen:

Initiële kapitaalkosten =$ 100 miljoen

Geplande productiewaarde =$ 100 miljoen per jaar

Brutowinstbijdrage =$30 miljoen per jaar

Onderhoudskosten =$ 6 miljoen in jaar 1, $ 5 miljoen in jaar 2 en $ 4 miljoen in jaar 3 (Figuur 2).

Figuur 2. Onderhoudskosten als percentage van de vervangingswaarde van activa, na opstarten.

Dus, wat is de relatieve waarde van de twee scenario's. In scenario nr. 1 geven we $ 3 miljoen extra uit aan onderhoud en verliezen we ongeveer 22,5 procent van een equivalente productie van een jaar, en de bijbehorende brutowinst, of 0,225 x $ 30 miljoen, of $ 6,75 miljoen. Het totale verlies is $ 9,75 miljoen. Het argument zou dus zijn dat als we nog eens 10 miljoen dollar vooraf zouden uitgeven om de problemen die we hadden in scenario nr. 1 aan te pakken, en we denken dat we dat echt kunnen bereiken, we die extra investering in de eerste 18 maanden van productie zouden terugverdienen. En wat nog belangrijker is, we zouden minder problemen en een hogere productiecapaciteit moeten hebben gedurende de levensduur van de apparatuur. Wat is dat waard? Jij mag het beoordelen.

Figuur 3. Opstartverliezen - twee scenario's.

OVERZICHT

U moet de scenario's van uw bedrijf ontwikkelen en uw oordeel vellen over de waarde van het toepassen van levenscycluskostenprincipes. Je zou zelfs een strategie kunnen bedenken om deze principes toe te passen op je volgende vijf grote projecten om te bepalen of ze inderdaad werken. Houd er rekening mee dat dit ongeveer vijf jaar kan duren om te bepalen. Ik ben van mening dat de 10 procent extra initiële kosten van een project, gezien het feit dat het wordt besteed aan het minimaliseren van ontwerpfouten en dus het minimaliseren van de levenscycluskosten, goed besteed geld is. Het heeft een fictieve terugverdientijd van 18 maanden en zal een grote bijdrage leveren aan het aanpakken van het risico van toekomstige verliezen - productie, kosten en verwondingen. Ten slotte lijkt een extra 10 procent op het kapitaalbudget redelijk voor het toepassen van levenscycluskostenprincipes. In dit voorbeeld krijg je het binnen slechts 18 maanden terug!

Ron Moore is de managing partner van The RM Group en de auteur van "Making Common Sense Common Practice:Models for Manufacturing Excellence" (nu in de derde editie) en "Selecting the Right Manufacturing Improvement Tools - What Tool? Wanneer?”, beide van Elsevier Books, imprints Butterworth-Heinemann. Hij is te bereiken op 865-675-7647 of [email protected] .

Onderhoud en reparatie van apparatuur

- 10 stappen om uw bedrijf voor te bereiden op de terugkeer van zaken

- De zaak om Amerikaanse productie naar huis te halen

- Plaats uw bedrijf voor de toekomst

- Automatisering:wat het betekent voor de toekomst van het bedrijfsleven

- De zaak voor 3D-printen in de productie

- De levenscyclus van een gebruikte industriële machine in 7 stappen

- Wat zijn de kosten van niet-kwaliteit op een productiesite?

- Advies voor het starten van een productiebedrijf in Amerika

- De voordelen van automatisering voor uw bedrijf

- De juiste stroomgenerator kiezen voor uw bedrijf

- De levenscycluskosten begrijpen