De kracht van het juiste onderhoudsschema

Onderhoudsmanagers zijn experts in het laten werken van hun huidige schema. Het huidige schema is echter zelden het juiste schema. In veel gevallen worden schema's geërfd, gebaseerd op traditie, of gekopieerd van een nabijgelegen faciliteit. Vaak zijn plannen voor onderhoudspersoneel slechts een bijzaak, voltooid nadat het productieschema is vastgesteld. De meeste planners en planners zijn het erover eens dat elk schema een zorgvuldige mix vereist van de zakelijke behoeften, de wensen van de werknemers en gezondheids- en veiligheidsoverwegingen. Je moet beginnen met te definiëren wat een schema is en wat het niet is.

Onderhoudsmanagers zijn experts in het laten werken van hun huidige schema. Het huidige schema is echter zelden het juiste schema. In veel gevallen worden schema's geërfd, gebaseerd op traditie, of gekopieerd van een nabijgelegen faciliteit. Vaak zijn plannen voor onderhoudspersoneel slechts een bijzaak, voltooid nadat het productieschema is vastgesteld. De meeste planners en planners zijn het erover eens dat elk schema een zorgvuldige mix vereist van de zakelijke behoeften, de wensen van de werknemers en gezondheids- en veiligheidsoverwegingen. Je moet beginnen met te definiëren wat een schema is en wat het niet is.

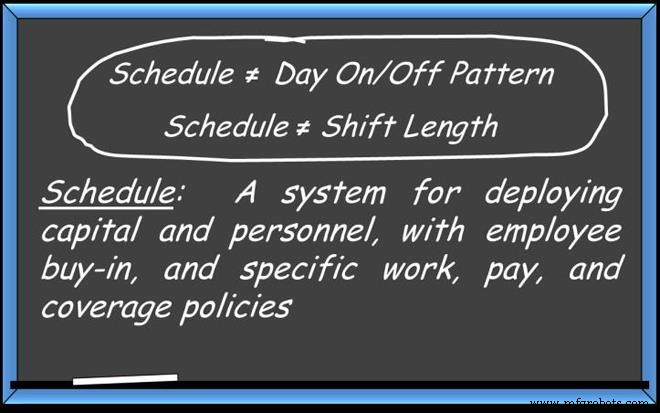

Het schema definiëren

Veel managers denken dat het schema gaat over het afdekken van bepaalde dagen met een ploegendienst. "Maak je gebruik van 8-uursdiensten of 12-uursdiensten?" Hoewel zowel de dekkingsdagen als de dienstduur belangrijke overwegingen zijn, vormen ze slechts een deel van de oplossing. Een planning begint als een systeem voor het inzetten van de belangrijkste middelen:kapitaal en personeel. Maar om effectief te zijn, moet dat schema werknemers inkopen.

Bovendien moet het systeem alle werk-, loon- en dekkingsregels bevatten die een planning maken tot wat het werkelijk is. Het schema van maandag tot en met vrijdag waarbij niemand in het weekend werkt, is bijvoorbeeld heel anders dan het schema van maandag tot en met vrijdag, waarbij iedereen gedwongen wordt elke zaterdag en de helft van de zondag te werken. Op papier lijken beide hetzelfde, maar de werkelijke schema's, die van invloed zijn op werknemers, zijn heel anders.

Het voorbeeld van maandag tot en met vrijdag is van toepassing op tal van onderhoudsorganisaties. Hoeveel fabrieken hebben onderhoudstechnici die 40 uur per week werken, alleen om elk weekend met overuren te komen werken? Het is zo'n standaardpraktijk dat de meeste mensen het als een manier van leven beschouwen.

Het ergste is dat onderhoudspersoneel doorgaans niet bij de apparatuur kan komen waaraan ze doordeweeks moeten werken, omdat deze door operators wordt gebruikt. Ik heb zelfs gehoord:"Ik sta doordeweeks op vaste tijden en kom in het weekend overuren."

En als de fabriek zes dagen per week draait, werkt de onderhoudsploeg elke zondag. De klok rond en 24/7 operaties hebben zeer vergelijkbare problemen. Ik ben hier om je te vertellen dat het niet zo hoeft te zijn.

Dus, wat als de operaties van maandag tot en met vrijdag of 120 uur per week moeten werken? Zou het niet logisch zijn om in die periode onderhoud te laten plannen met een beperkte personeelsbezetting om ongeplande opkomende werkzaamheden te dekken of, indien nodig, te ondersteunen bij omschakelingen en ander operationeel werk? Als dat het geval is, moet het onderhoud zo worden gepland dat het volledig bemand is wanneer de activiteiten worden stilgelegd, zoals in het weekend.

Zelfs deze strategie heeft echter enkele problemen. Ten eerste, hoewel het misschien gemakkelijk is om de plant gedurende 48 uur aan onderhoud over te dragen, is het misschien niet zo efficiënt. Aangezien techneuten slechts ongeveer 12 uur kunnen werken voordat ze moeten rusten, helpt niets langer dan een periode van 12 uur.

Een mogelijkheid is om het onderhoud op twee ploegen in te richten, maar spreid je het werk nu vanwege de drukte of om mensen te matchen? Ten tweede:wil je echt het moeilijkste, meest kritische en niet-standaard werk doen als er zo min mogelijk managers zijn met minder ondersteunend personeel? Dat slaat nergens op.

Onderhoud pitstop

Laten we een beetje buiten de kaders denken. U wilt het onderhoud zo effectief en snel mogelijk gebruiken, zodat de plant weer aan het werk kan en geld verdient. Is er een groep die het draaien van sleutels in de kortst mogelijke periode maximaliseert om de activiteiten terug te brengen naar hun hoofdactiviteit?

Denk even aan stockauto's. Pitstops zijn van cruciaal belang om de auto op de baan te houden, maar er worden geen ronden in de pits gemaakt, net zoals er geen producten worden gemaakt tijdens onderhoud. Bij Daytona lossen ze dit op door een hoog opgeleide bemanning op het probleem te focussen en de auto snel te draaien. Is dat niet wat fabrieksleiders willen doen - teruggaan naar productie en geld verdienen?

U kunt het pitstopconcept in de fabriek brengen door de onderhoudsploeg zeer gefocust te hebben, zodat ze de klus in de kortst mogelijke tijd kunnen klaren. Als de bemanning over voldoende middelen beschikt, kunnen ze in- en uitstappen en naar de volgende taak gaan. Dit is de essentie van pitstoponderhoud.

Een paar jaar geleden deed een bottelarij in het Midwesten precies dat. De fabriek had vijf productielijnen en verschillende ondersteunende ruimtes die ongeveer een dag onderhoud per week nodig hadden. Samen met de fabrieksleiding hebben we een schema ontwikkeld waarin een pitstoponderhoudsteam zich één dag per week, van maandag tot en met zaterdag, op elk gebied concentreerde. We ontdekten dat 10 wekelijkse uren de meeste problemen zouden dekken. Zondagen en speciale rustperiodes kunnen worden gebruikt om grotere, moeilijkere evenementen af te handelen.

Overdag stonden de pitstops op het programma. Als lijn #2 bijvoorbeeld op dinsdag niet beschikbaar was voor onderhoud, zou de nachtploeg hem 's morgens vroeg uitschakelen. Maintenance stond klaar om aan het werk te gaan zodra de lijn klaar was. Werkpakketten waren voorbereid, terwijl gereedschappen en onderdelen al naar het gebied waren gebracht.

Omdat dit het meest ongebruikelijke en moeilijkste proces in de fabriek was, was er management en toezicht beschikbaar om ervoor te zorgen dat alles soepel verliep. Als er problemen waren, waren de Original Equipment Manufacturers (OEM's) telefonisch bereikbaar en was de controller aanwezig om extra tijd goed te keuren. Om ervoor te zorgen dat de productie geen tel miste, bleven de belangrijkste leiders aan totdat de lijn weer voor 100 procent werkte.

Waar kwam de bemanning vandaan? Ze werden van de ploeg gehaald waar velen "hadden staan wachten om in het weekend over te werken". In totaal had de faciliteit 36 onderhoudstechnici, verdeeld over de mechanische, elektrische en instrumentatieclassificaties.

We hebben berekend dat 18 technici, verdeeld over drie ploegen, conservatief de productiedekking zouden kunnen bieden die nodig is om de operaties te ondersteunen. Daardoor konden zes technici elke dienst van maandag tot en met vrijdag ondersteunen. Dankzij deze strategie konden de andere 18 techneuten een pitstopploeg vormen.

Het is interessant om op te merken dat alle managers en supervisors van mening waren dat de onderhoudstechnici die zich richtten op het uitschakelen van apparatuur veel effectiever waren dan degenen die onderhoud probeerden te doen terwijl de apparatuur in bedrijf was. Op de vraag hoeveel productiever was, varieerden hun antwoorden van 25 tot 75 procent effectiever.

Ervan uitgaande dat 18 van de 36 overstapten naar de pitstopploeg en het volle loon $ 46,96 was, zou deze verhoogde effectiviteit $ 400.000 tot $ 1 miljoen per jaar waard zijn. De besparingen kunnen worden bereikt door beter onderhoud of door het verminderen van de personeelsbehoefte voor onderhoud. Hoe dan ook, de besparingen voor deze bottelarij waren aanzienlijk.

Wat betekende dit voor medewerkers? Door het personeel bij het planningsproces te betrekken, konden ze hun eigen planning ontwerpen. Er werd besloten om de medewerkers roulerend door de pitstopploeg te laten rouleren. Hierdoor kon iedereen genieten van meer vrije dagen en langere weekenden.

Door overdag pitstops te houden, konden alle medewerkers op dagen minimaal 50 procent van de diensten draaien. Door de rotatie kan iedereen cross-trainen op basisvaardigheden, terwijl goed opgeleide werknemers worden geboden voor dekking tijdens de backshifts.

Voor de lijnen met capaciteitsbeperkingen werd het proces nog meer gefocust. Verschillende aspecten van het bottelproces werden achtereenvolgens stilgelegd. Zo werden er nog flessen verpakt nadat de vuller was stilgelegd. Het tegenovergestelde gold voor de startup - de pre-filler-apparatuur kwam online terwijl het onderhoud van de verpakking nog aan het afronden was. Het belangrijkste doel van het runnen van een pitstop was om meer bedrijfstijd uit elke kritieke lijn te halen, en dit werd bereikt.

Andere overwegingen

Dus, hoe zit het met langere diensten? Zijn ze meer of minder efficiënt? Op papier is het antwoord efficiënter. Elke dag gaat er altijd wat tijd verloren aan het starten en stoppen van de processen. Dit omvat ploegenwisselingen, gereedschapsproblemen, lunches, opruimen en meer. Sterker nog, managers geven vaak toe dat ze graag 50 procent effectieve tijd uit hun personeel halen.

Daarom, als ik hetzelfde aantal start- en stoptijden heb tijdens elke dienst, maar langere diensten heb, kan ik mijn arbeidsefficiëntie verhogen. Efficiëntieverhogingen van 15-20 procent zijn typisch bij het overschakelen naar langere diensten. Het is echter belangrijk om ervoor te zorgen dat er een zekere mate van productiviteit is voordat u de wijziging aanbrengt. Het niet hebben van een dergelijke maatregel leidt steevast tot dezelfde hoeveelheid werk per dag gedurende minder dagen.

Een andere overweging bij het ontwerpen van ploegen is het stoppen en starten van ploegen of langere runs. Er gaan vaak dingen kapot als je machines start en stopt, niet als ze gewoon meeneuriën. Hoeveel auto's hebben pech tijdens het rijden op de snelweg in vergelijking met auto's die 's ochtends niet kunnen starten? Bij het ontwerpen van operaties en onderhoud is het van cruciaal belang hiermee rekening te houden, zowel in de meting als in de praktijk.

Het is ook belangrijk om niet betrapt te worden op het plannen van onderhoud rond de dag, week, maand of jaar. Als er bijvoorbeeld om de 10 dagen onderhoud aan de apparatuur nodig is, kan het erg duur zijn om dit wekelijks uit te voeren, zodat het elk jaar op dezelfde dag kan plaatsvinden. Een item dat wekelijks werd onderhouden, had 52 onderhoudsbeurten per jaar. Dit zijn 15 onderhoudscycli meer dan wanneer het om de 10 dagen zou worden gedaan. Daarom zouden de extra kosten 15 keer de totale kosten van arbeid en onderdelen voor elke cyclus zijn.

Voor dure items, zowel in tijd als in materiaal, is het misschien de moeite waard wat meer analyse. Het goede nieuws is dat de wiskunde achter dit type analyse al is gedaan. Als men de gegevens heeft, kan een Weibull-curve worden gebruikt om te berekenen waar het onderhoud moet worden voltooid. Een zuidwestelijke mijn werkte door deze analyse en door het onderhoudspatroon van het vervangen van voeringen conservatief te verschuiven, bespaarde het jaarlijks meer dan $ 600.000.

Uiteindelijk zouden goede onderhoudsmanagers meer vragen moeten hebben dan niet. De meeste schema's zijn echt een "bal van pleisters" die in de loop van de tijd is ontwikkeld. Stel je voor dat er een paar jaar geleden een probleem was met overuren, dus het management maakte een regel hoe hiermee om te gaan.

Tegenwoordig kunnen de redenen achter die regel wel of niet geldig zijn, maar de regel blijft, net als de regels voor weekenden, ploegendienst, ziektedagen, absenteïsme en meer. Deze regels, die vaak betrekking hebben op werk-, loon- en dekkingsbeleid, kunnen dramatische gevolgen hebben voor het personeelsbestand en het vermogen van een organisatie om aan de vereiste werklast te voldoen. Onthoud dat het doel van een goed schema is om het personeelsbestand af te stemmen op de werkdruk.

Dit artikel is eerder gepubliceerd in de Reliable Plant 2019 Conference Proceedings.

Onderhoud en reparatie van apparatuur

- De evolutie van industrieel onderhoud

- De voordelen van voorspellend onderhoud begrijpen

- De evolutie van onderhoudspraktijken

- De vraag over contractonderhoud – Deel I

- De kracht van een duidelijke, beknopte visie

- Is het OK om het onderhoudsschema te doorbreken?

- Onderhoudsschema Succes stimuleert gedrag

- Op het gebied van onderhoud

- De kracht van een duidelijke, beknopte visie om M&R-resultaten te verbeteren

- Wat beïnvloedt de frequentie van het onderhoud van dieselgeneratoren?

- De juiste stroomgenerator kiezen voor uw bedrijf