Poedermetallurgieproces met zijn voor- en nadelen:

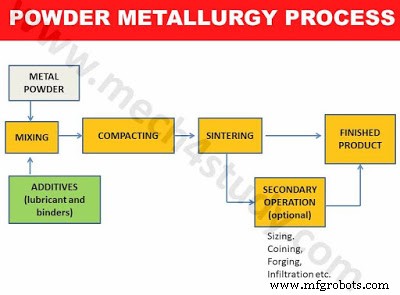

Poedermetallurgie of P/M is een productieproces voor het produceren van afgewerkte of halffabrikaten door het metaalpoeder in geschikte matrijzen te persen. Het is een van de goedkoopste processen die complexe vormen van hoge kwaliteit, hoge sterkte en een hoge mate van nauwkeurigheid oplevert. Deze factoren maken dit proces het meest geschikt voor massaproductie. Het omvat hoofdzakelijk vier basisstappen.

1. Poedervoorbereiding:2. Mengen en mengen:3. Verdichten:4. Sinteren:

Poedermetallurgieproces:

Zoals we eerder hebben besproken, omvat P/M vier basisprocessen. Dit zijn:

1. Poedervoorbereiding:

Dit is de eerste en fundamentele stap voor het produceren van een object door middel van een poedermetallurgieproces. Elk materiaal kan in poeder worden omgezet. Er zijn verschillende processen voor het produceren van poeder, zoals verstuiving, malen, chemische reactie, elektrolyseproces enz.

2. Mixen en mengen:

Zoals de naam al aangeeft, omvat deze stap het mengen van twee of meer materiaalpoeders om een legeringsmateriaal met hoge sterkte te produceren volgens de productvereisten. Dit proces zorgt voor een gelijkmatige verdeling van poeder met additieven, bindmiddelen enz. Soms worden er tijdens het mengproces ook smeermiddelen toegevoegd om de stroomkarakteristiek van poeder te verbeteren.

3. Comprimeren:

Verdichten betekent dat het bereide poedermengsel wordt samengeperst tot vooraf gedefinieerde matrijzen. Deze stap zorgt ervoor dat holtes worden verminderd en de dichtheid van het product wordt verhoogd. Het poeder wordt samengeperst tot een mal door het uitoefenen van druk om een product te vormen dat groen compact wordt genoemd (het product wordt door samenpersen). Het gaat om een drukbereik van 80 tot 1600 MPa. Deze druk is afhankelijk van de eigenschappen van metaalpoeder en bindmiddelen.

4. Sinteren:

De groene compact, geproduceerd door comprimeren, is niet erg sterk en kan niet als eindproduct worden gebruikt. Deze stap omvat het verwarmen van de groene compact bij een verhoogde temperatuur die zorgt voor een permanente sterke binding tussen aangrenzende deeltjes. Dit proces geeft kracht aan groen compact en zet het om in eindproduct. De sintertemperatuur is in het algemeen ongeveer 70 tot 90 procent van de smelttemperatuur van metaalpoeder.

5. Secundaire bewerking

Het gesinterde object is poreuzer in vergelijking met volledig dicht materiaal. De dichtheid van het product hangt af van de perscapaciteit, sintertemperatuur, compressiedruk enz. Soms vereist het product geen hoge dichtheid en wordt het gesinterde product direct als eindproduct gebruikt. Maar soms is een product met een hoge dichtheid vereist (bijvoorbeeld lagers enz.) waar gesinterd product niet als afgewerkt product kan worden gebruikt. Daarom was een secundaire bewerking nodig om een hoge dichtheid en een hoge maatnauwkeurigheid te verkrijgen. De meest gebruikte secundaire bewerkingen zijn dimensionering, heet smeden, munten, infiltratie, impregnatie enz.

Voor- en nadelen:

Voordelen:

- P/M is kosteneffectief voor massaproductie vanwege het ontbreken van arbeidskosten, verdere bewerkingskosten enz.

- Dit proces vereist geen ervaren operator.

- Sommige legeringen kunnen alleen worden geproduceerd met P/M-technologie.

- Hoge productiesnelheid. Het kan 500 tot 1000 stuks in één uur produceren.

- Complexe vorm kan produceren.

- Bimetaal en gelamineerd product kan eenvoudig worden geproduceerd met de P/M-methode.

Nadelen:

- Hoge kosten voor apparatuur.

- Het is alleen voordelig voor massaproductie.

- Ingewikkelde ontwerpen zijn moeilijk te maken vanwege het verminderde vloeivermogen van metaalpoeder.

- Het kan geen volledig uniform, compact product opleveren.

- De grootte van het product is beperkt vanwege de capaciteit van de pers.

- Sommige metaalpoeders, die een explosie in poedervorm kunnen veroorzaken, kunnen niet worden gebruikt.

- Lage impact en vermoeidheidseigenschap van het eindproduct.

- Het is moeilijk om metalen met een laag smeltpunt te gieten met P/M-technologie.

Toepassing:

- Snijgereedschappen zoals hardmetalen gereedschap, keramisch gereedschap etc. zijn poedermetallurgieproducten.

- Elektrische bussen gemaakt door het mengen van Cu en Ag met grafiet is een P/M-product.

- Spuitmonden voor raketten en raketten.

- Kleine onderdelen in auto- en apparaattoepassingen waar de mogelijkheid om een bijna definitieve vorm te produceren die een minimale bewerking vereist, een sterk economisch voordeel biedt.

- Lager, bussen enz.

- Magnetische zachte metalen zoals Fe, Fe-3Si enz. kunnen door P/M gemakkelijk tot de uiteindelijke vorm worden gevormd.

Dit gaat allemaal over het poedermetallurgieproces met zijn voor- en nadelen. Als u vragen heeft over dit artikel, kunt u deze stellen door een opmerking te plaatsen. Als je dit artikel leuk vindt, vergeet dan niet om het op sociale netwerken te delen. Schrijf u in op onze website voor meer informatieve artikelen. Bedankt voor het lezen.

Productieproces

- Wat is Robotic Process Automation en zijn voordelen

- Wat is poedermetallurgie? - Definitie en proces?

- Industrie 4.0 Voordelen en nadelen

- CNC-machines en de voordelen ervan in industriële engineering

- Toepassingen, voor- en nadelen van TIG-lassen

- Werkingsprincipes van SMAW, de voor- en nadelen ervan

- Werkingsprincipes, voor- en nadelen van MIG-lassen

- Toepassingen, voor- en nadelen van ondergedompeld booglassen

- Toepassingen, voor- en nadelen van plasmabooglassen

- toepassingen, voor- en nadelen van benzinemotoren

- Werkingsprincipes, voor- en nadelen van dieselmotor