Geharde en geharde wapeningsstaven

Geharde en geharde wapeningsstaven

De wapeningsstaalstaven (rebar) worden tegenwoordig geproduceerd door toepassing van de technologie van afschrikken en temperen van de staven tijdens de productie ervan in de walserij. De wapeningsstaven die met deze technologie worden geproduceerd, zijn algemeen bekende TMT-wapeningsstaven (thermo-mechanisch behandeld).

TMT wapeningsstaven zijn in principe gemaakt van gewoon koolstofarm staal en zijn gespecificeerd voor vloeigrens, rekbaarheid, koolstof of koolstofequivalent en vloei-tot-trekverhouding. Het maximale en minimale gespecificeerde koolstofgehalte is bedoeld om lasbaarheid en hardbaarheid te garanderen. Met een te laag koolstofgehalte is de hardbaarheid van het staal waarschijnlijk niet voldoende en dus is een zwaardere afschrikking nodig die het ontwerp van de walserij beïnvloedt, zoals de snelheid van de walserij, evenals de lengte en efficiëntie van de koelkamer. Koolstofstaal met een koolstofgehalte in het bereik van 0,13% - 0,24% en het koolstofequivalent (CE) van minder dan 0,48% is bewezen de beste balans te zijn om aan de bovenstaande overwegingen te voldoen.

TMT-wapening is een geschikt materiaal voor het versterken van betonconstructies, omdat de thermische uitzetting van het materiaal vergelijkbaar is met die van betonconstructies. Bovendien is het materiaal verenigbaar wanneer het met beton wordt verlijmd. De wapening heeft ook het vermogen om de maximale trekspanning op de constructie te dragen. Behalve dat het een belangrijk product is voor de bouwsector, zijn TMT-wapening ook hoogwaardige materialen die tegemoet kunnen komen aan de zorgen van de consument over de standaard mechanische eigenschappen voor deze toepassing. TMT-wapening is ook nuttig bij algemene fabricagewerkzaamheden, waar buigen, machinaal bewerken en lassen nodig is.

Het productieproces voor de TMT-wapening is een economische methode voor het produceren van zeer sterke wapeningsstaven. Vergeleken met koud gedraaide vervormde (CTD) wapeningsstaven, heeft het productieproces voor TMT wapeningsstaven duidelijke voordelen bij het besparen van de kosten van de mechanische torsiebehandeling die duur is, vooral voor wapeningsstaven met een kleine diameter. Een ander voordeel is dat er minder eisen worden gesteld aan het legeringselement, hitte van buiten de klasse, producten van slechte kwaliteit, kosten voor het aanleggen van voorraden en enkele andere kleine factoren voor de staalproductie. De enige factor die de kosten verhoogt, is de walsbewerking die verband houdt met de installatie en werking van de blusinstallatie.

Er zijn twee hoofdprocessen voor de productie van TMT-wapening die populair zijn. Dit zijn (i) Tempcore-proces en (ii) Thermex-proces. Het Tempcore-proces voor de vervaardiging van wapeningsstaven is in de jaren 70 ontwikkeld door Centre de Rechaerche Metallurgiques (CRM) België om lasbare betonwapeningsstaven met hoge rekgrens te vervaardigen uit knuppels van zacht staal. Het Thermex-proces is ook in de jaren zeventig ontwikkeld en gebrandmerkt door het Duitse ingenieursbureau Hennigsdorfer Stahl Engineering (HSE).

Principe

Het productieproces van TMT wapeningsstaven is gebaseerd op de thermomechanische bewerking. Thermomechanisch proces is een metallurgisch proces dat het plastische vervormingsproces combineert met de thermische processen zoals warmtebehandeling, waterafschrikking, verwarming en koeling met verschillende snelheden in een enkel proces. Het proces verleent de wapeningsstaven een hoge sterkte door de techniek van thermomechanische behandeling in tegenstelling tot mechanische bewerking door koud draaien die wordt gebruikt voor de vervaardiging van Torsteel-wapeningsstaven. De sterkte van de wapening is te danken aan de geharde martensietlaag, terwijl de taaiheid van de wapening te wijten is aan de ferriet-perlietlaag.

De thermomechanische behandeling zet het wapeningsoppervlak om in een geharde structuur (martensiet) en vervolgens evolueert de fase door afkoeling bij omgevingstemperatuur, zodat de hete kern het oppervlak kan temperen door thermische uitwisseling. Dit resulteert in een unieke samengestelde microstructuur bestaande uit getemperd martensiet in de perifere zone/behuizing, overgangszone van perliet en bainiet net na de martensietperiferie en een fijnkorrelige ferriet-perliet in de centrale zone/kern (figuur 1). Vanwege het quenching- en zelftempererende productieproces worden de geproduceerde wapeningsstaven ook wel 'quenched and self-tempered (QST) rebars' genoemd.

Fig 1 Microstructuur van TMT-wapeningsstaven

Zowel het Tempcore- als het Thermex-proces zijn vergelijkbaar van aard en gebaseerd op het bovenstaande thermomechanische behandelingsprincipe. Tempcore-proces heeft de quenchbox waarin water van het ene uiteinde naar het andere stroomt, terwijl in het geval van het Thermex-proces het water op de warmgewalste staaf in de quenchbox wordt gespoten.

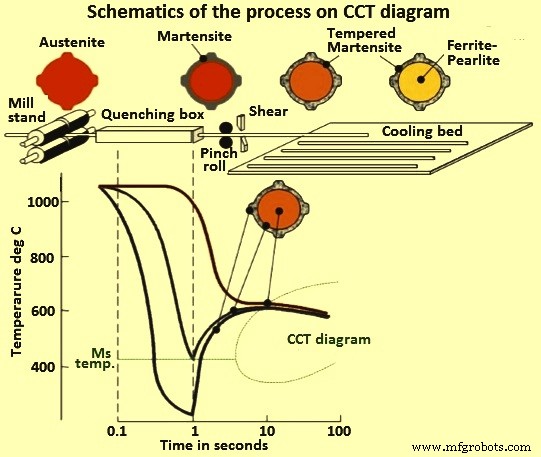

De schema's van het proces op een continu koelingstransformatie (CCT) diagram worden gegeven in figuur 2.

Fig 2 Schema's van het proces op een continu koelingstransformatie (CCT) diagram

Proces

De thermomechanische behandeling van de wapeningsstaven wordt uitgevoerd nadat de verwarmde stalen knuppels in de walserij zijn gewalst tot de uiteindelijke grootte en vorm van de wapeningsstaaf. De operationele parameters die van invloed zijn op dit proces zijn de temperatuur aan het einde van het walsen, de afkoelsnelheid, de tijd tijdens snelle afkoeling en de chemische samenstelling van het staal. De processtroom wordt getoond in Fig. 2 en wordt uitgevoerd in drie opeenvolgende fasen zoals hieronder beschreven.

De eerste fase begint zodra de wapening de laatste molenstandaard verlaat. Het vormt een snelle waterkoeling van het warmgewalste product. Via een koelinstallatie wordt de wapening snel en energetisch gekoeld (afgeschrikt) met water, waar het de oppervlakteverharding ondergaat. De effectiviteit van de koelinstallatie moet hoog genoeg zijn om de afkoelsnelheid van het oppervlak van de wapening hoger te laten zijn dan de kritische snelheid van martensietvorming. Aan het einde van deze bewerking heeft de wapening een microstructuur bestaande uit een austenitische structuur die wordt omgeven door een laag van het martensiet-austeniet mengsel. Het doel van deze fase van het proces is het verkrijgen van de martensitische laag van de vereiste dikte.

De tweede fase begint zodra de wapening de waterkoelzone (quenchbox) verlaat en naar de luchtkoelende zone beweegt. Op dit punt is de temperatuur van de kern hoger dan de temperatuur van het oppervlak. Door deze temperatuurgradiënt begint de warmte van de kern naar het oppervlak te stromen, waardoor de in de eerste fase gevormde martensietlaag wordt getemperd. Hierdoor wordt de oppervlakte martensitische laag getemperd door gebruik te maken van de restwarmte die achterblijft in de kern van de wapening (zelftemperering van de martensitische laag). Het Tempcore-proces heeft zijn naam aan deze stap ontleend (de naam Tempcore illustreert het feit dat de martensitische laag wordt 'getemperd' door de warmte die aan het einde van de afschrikfase in de 'CORE' achterblijft). De kern bevindt zich in dit stadium nog in de austenitische fase. Het ontlaatproces zorgt voor de juiste vervormbaarheid van het materiaal, terwijl tegelijkertijd de hoge vloeigrens behouden blijft.

De derde fase vindt plaats tijdens een vrije afkoeling van de wapening op het koelbed en bestaat uit de austeniettransformatie in ductiele ferriet- en perlietstructuur in de staafkern. Daarom is een TMT-staalwapening in wezen een composietmateriaal dat bestaat uit een concentrisch geplaatste harde buitenlaag en een zachte kern met een tussenliggende en middelmatig geharde laag.

De uiteindelijke structuur bestaat uit een sterk getemperde martensietstructuur in de buitenste laag aan het oppervlak en een ductiele ferriet-perlietstructuur in de kern. Dit geeft de wapeningsstaven een unieke eigenschap van sterkte in combinatie met ductiliteit. De morfologie van structurele componenten hangt af van de chemische samenstelling van het staal, de staafdiameter, de tijd en de effectiviteit van de koeling.

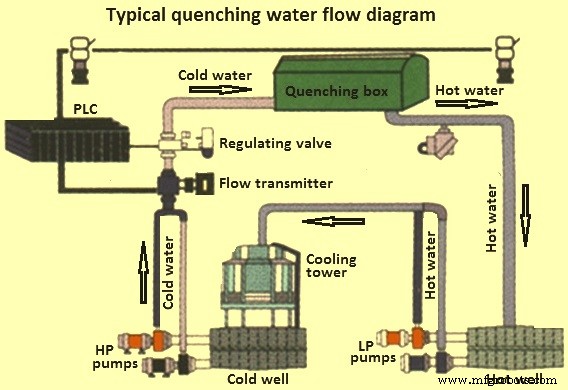

Een typisch stroomdiagram van het afschrikwater voor de productie van TMT-wapening wordt gegeven in Fig. 3.

Fig 3 Typisch stroomdiagram voor bluswater

Eigenschappen van de TMT-wapening

TMT-wapening geproduceerd door het bovenstaande proces hebben uitstekende eigenschappen die superieur zijn aan de eigenschappen die worden getoond met de CTD-wapening. De eigenschappen van de TMT-staven worden hieronder gegeven.

- De staven hebben een hoge sterkte dankzij de getemperde martensietlaag aan de omtrek van de staaf. De sterkte van de wapening kan worden gevarieerd door de dikte van deze laag te regelen.

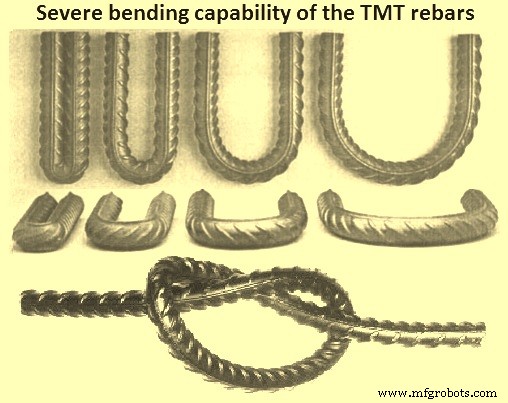

- De staven hebben een hoge ductiliteit dankzij de ferriet-perlietstructuur in de kern. Door deze eigenschap kunnen de wapeningsstaven gemakkelijk op de bouwplaats worden gebogen. De wapeningsstaven kunnen worden gebogen en opnieuw gebogen, gegalvaniseerd en rechtgetrokken zonder barsten of verlies van trekeigenschappen. Het ernstige buigvermogen van de wapening wordt getoond in Fig 4.

- De wapeningsstaven hebben een goede hechtsterkte en zijn daarom ideaal voor gebruik in de betonconstructies.

- De staven hebben een hoge taaiheid en taaiheid bij lage temperaturen, zelfs wanneer ze mechanisch beschadigd zijn of door vlambogen.

- De wapeningsstaven vertonen geen significante brosheid door de rekleeftijd na buigen en verzinken.

- De wapening is volledig lasbaar. De wapening is gemaakt van staal met een laag 'koolstofequivalent' (CE).

- De wapeningsstaven zijn compatibel met alle mechanische wapeningsstaafverbindingen die normaal beschikbaar zijn om wapeningsstaven te verbinden voor zowel druk- als trekbelasting.

- De wapening is bestand tegen verlies van sterkte bij verhoogde temperaturen. Deze eigenschap is erg belangrijk in geval van brand. Praktische resultaten hebben aangetoond dat TMT-staven meer dan 70% van zijn vloeigrens behouden in het geval van wapening met een rekgrens van 415 Newton per vierkante millimeter (N/sq mm) en 40% in het geval van wapeningsstaven met een rekgrens van 500 N/sq mm.

- De wapening voldoet aan de vereisten voor vermoeiingssterkte volgens de Europese normen.

- Voor de meeste staalsoorten vallen de afschuifsterkten binnen het bereik van 60% tot 80% van de treksterkten. De wapening heeft een afschuifsterkte die aan de bovenkant van het bereik ligt.

- In tegenstelling tot CTD-wapening laten de wapeningsstaven geen torsiespanningen achter. Dit resulteert in betere corrosiebestendige eigenschappen van de wapening. Omdat de wapening niet mechanisch wordt bewerkt, blijft de blauwe secundaire schaal op het oppervlak van de wapening behouden. Dit resulteert in bescherming van wapeningsstaven tegen atmosferische corrosie

- Deze wapeningsstaven hebben superieure seismische bestendige eigenschappen. Tests die met deze wapeningsstaven zijn uitgevoerd, hebben aangetoond dat hun prestaties bij herhaalde omgekeerde belasting met inelastische spanningen (die normaal optreden tijdens een aardbeving) beter zijn, aangezien de energiedissipatie voor elke cyclus bijna hetzelfde is en een uniforme taaiheid behouden blijft tot ze bezwijken.

- Andere eigenschappen van de TMT-wapening zijn een goede taaiheid bij lage temperaturen en minder gevoeligheid voor oppervlaktebeschadiging.

Fig 4 Ernstig buigvermogen van de TMT-staven

Typische geëtste dwarsdoorsnede van de TMT-wapening toont drie metallurgische gebieden. Gehard martensiet in de vorm van pakketjes dunne platen met martensitische morfologie kenmerkt de uitgeharde laag. Een mengsel van bainiet en veelhoekig ferriet bevindt zich in de tussenliggende geharde laag en het gebied is het veelhoekige ferriet en perliet ontwikkelt zich in de kern. De microstructuur is meestal prima door een relatief snelle afkoeling in de kern en door de thermomechanische behandeling die bij het proces betrokken is.

Als de martensietlaag dikker is, is de vastgehouden warmte minder tijdens het afschrikken van de wapening, dan is de tempering bescheiden en vertoont de wapening een hogere vloeigrens en een lagere rek. De procesparameters en staalsamenstellingen spelen een rol in de uiteindelijke eigenschappen. Langere afschriktijd, lagere afwerktemperatuur en hogere intensiteit van afschrikken resulteren in dikkere martensitische laag en lagere tempertemperatuur. Een hoger koolstof- en mangaangehalte verhoogt de hardbaarheid van het staal, waardoor er meer martensiet wordt gevormd. Bovendien neemt de sterkte van getemperd martensiet toe naarmate het koolstofgehalte toeneemt.

Het bereik van de typische vloeigrens van TMT-wapening ligt tussen 415 N/sq mm tot 550 N/sq mm en de rek op een 5d-gaugelengte is 30% tot 25% in dezelfde volgorde. De verhouding van vloeispanning tot treksterkte is ongeveer 0,85.

Voordelen

Wapeningsstaven geproduceerd door middel van een afschrik- en ontlaatproces hebben verschillende voordelen, waaronder (i) de wapening heeft een constante kwaliteit omdat ze worden geproduceerd door een online proces, (ii) de combinatie van hoge sterkte met hoge ductiliteit in deze wapening geeft veiligheid aan de constructies gemaakt van deze wapening, (iii) fabricageactiviteiten met deze wapening zijn eenvoudig en gemakkelijk, (iv) de hoge sterkte van de wapening resulteert in een besparing van staal.

Productieproces

- EN 10137-2 klasse S890QL afgeschrikt en getemperd (+QT)

- EN 10137-3 klasse S500A afgeschrikt en getemperd (+QT)

- DIN 1.5217 gedoofd en gehard

- JIS G4311 Grade SUH600 geblust en getemperd

- JIS G4311 Grade SUH616 geblust en getemperd

- JIS G4311 Grade SUH1 geblust en getemperd

- JIS G4303 Grade SUS431 geblust en getemperd

- JIS G4303 Grade SUS403 geblust en getemperd

- ASTM A541 Grade 1A gedoofd en gehard

- ASTM A288 klasse 4 gedoofd en getemperd

- ASTM A288 Klasse 5 gedoofd en getemperd