Zen Garden CNC-eindtafel

Componenten en benodigdheden

|

| × | 1 | |||

|

| × | 1 | |||

|

| × | 2 | |||

|

| × | 2 | |||

|

| × | 1 | |||

| × | 1 | ||||

| × | 1 | ||||

| × | 1 | ||||

|

| × | 2 | |||

|

| × | 1 | |||

|

| × | 1 |

Apps en online services

|

|

Over dit project

Ik ben een Makr. Ik zit 's avonds voor de tv met mijn gezin met een moleskin, of een ander een van mijn projectnotitieblokken en schetsideeën. Veel van mijn gesprekken zijn van de "zou het niet cool zijn als _______" variëteit. Veel van mijn ideeën verlaten mijn projectpagina's nooit. Deze deed het. Ik vind het geweldig. Het is een omheinde zen-tuin ingebouwd in een bijzettafel. De beweging was geïnspireerd op een CNC of een 3D-printer en begon eigenlijk ramps 1.4 (een Arduino-schild voor een 3D-printer) te gebruiken totdat ik een veel eenvoudigere manier bedacht om het te bouwen.

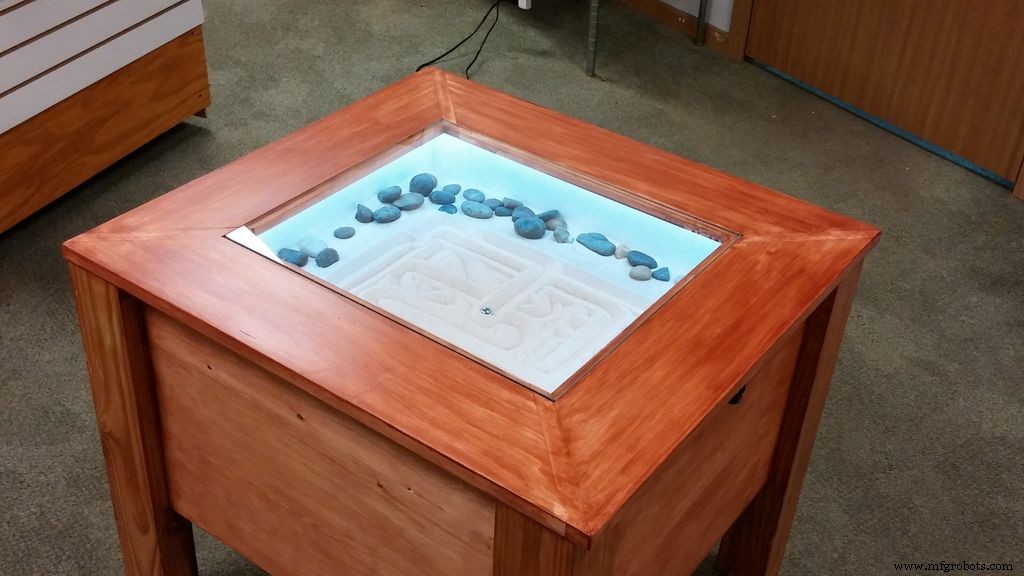

Ik wilde dat het eindproduct rust zou vertegenwoordigen. Ik wilde wat zen in mijn woonkamer brengen. Ik denk van wel.

Veel van de dingen die ik bouw zijn niet mooi, gewoon zoals het is. Tijdens het bouwen hiervan heb ik mijn vrouw nooit uitgelegd wat ik precies aan het bouwen was. Alleen dat het meubels zouden zijn die er mooi genoeg uit zouden zien om het in ons huis te willen hebben. Om dit in context te plaatsen moet je weten dat ik alles deel met mijn vrouw. Ze is mijn beste vriend. Maar bij dit project beloofde ik haar gewoon dat het eindresultaat iets zou zijn waar ze trots op zou zijn in haar woonkamer. Ze wist dat het een bijzettafel was, maar dat was het dan ook. Dus ik heb extra hard gewerkt om dit bijzettafeltje er echt mooi uit te laten zien voor haar.

Ik heb 3D-printers gebouwd. Ik heb ook enkele eenvoudige meubels gebouwd (boekenplank, bank, enz.), maar ik heb nog nooit iets gebouwd dat technologie in meubels combineert. Dus ik dacht echt dat dit een leuk project zou zijn.

Ongeveer zes maanden geleden had ik het eerste idee voor deze tafel. De wedstrijd Tafels en Bureaus (en al die mooie zwart-gele gereedschappen als prijzen) inspireerde me om dit project te starten.

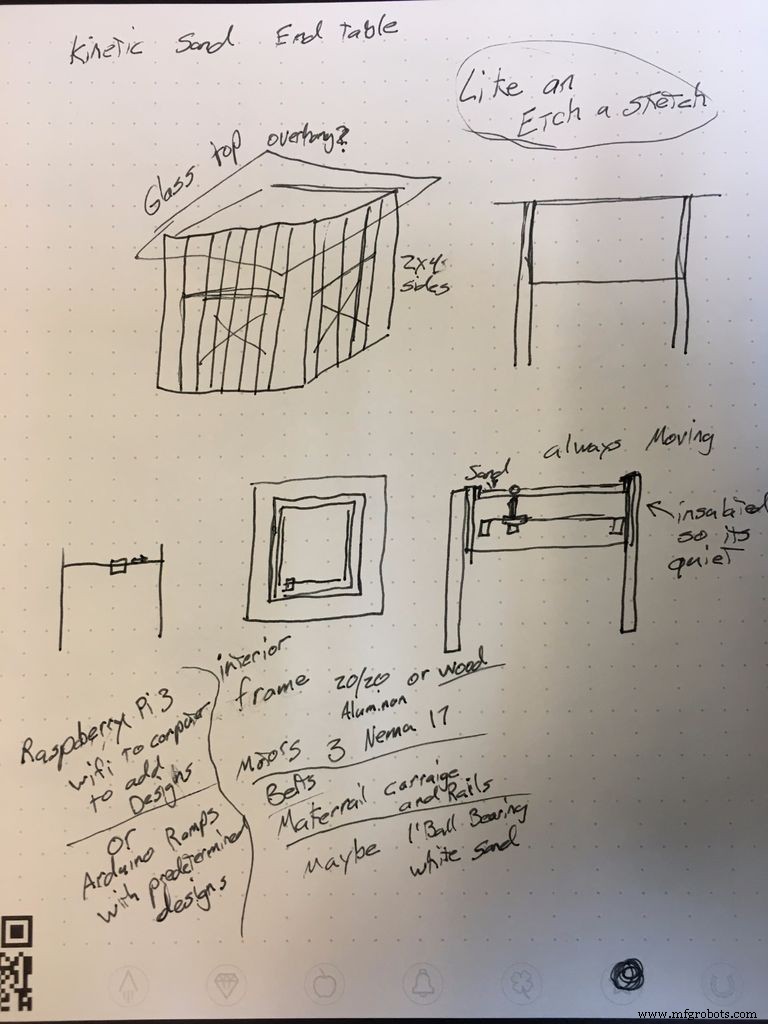

Stap 1:Ontwerp en idee

Ik wilde een bijzettafel bouwen, iets dat alleen zou kunnen staan of naast een bank, misschien met een lamp erop. Ik wilde dat het meer "kunst" zou zijn dan wat dan ook, een infusie van technologie in hout. Ik zie altijd de rotstuinen met de houten hark, ik vond ze altijd heel vredig. Dat is echt waar ik voor ging in deze gebouwde, vredige, met technologie doordrenkte kunst.

Om dit te bereiken dacht ik erover om een portaal te gebruiken dat lijkt op een 3D-printer zonder de z-as. Op deze manier kon ik een kogellager met magneten door een soort medium, waarschijnlijk zand, rijden. Ik dacht er ook aan om het te programmeren om foto's of zelf ontwerpen te "printen".

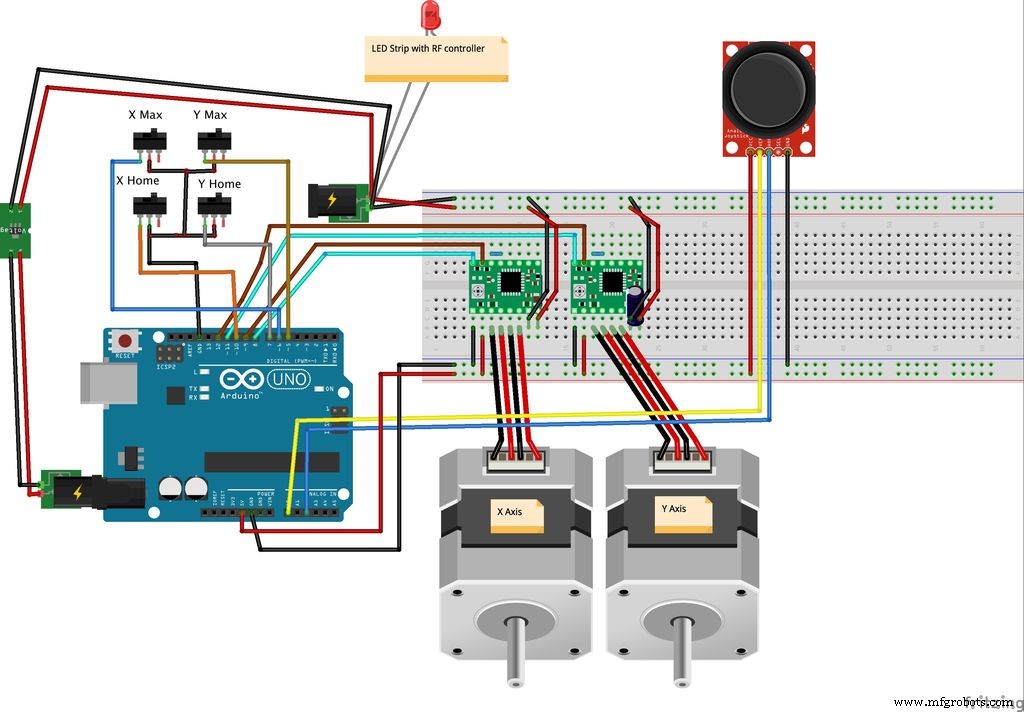

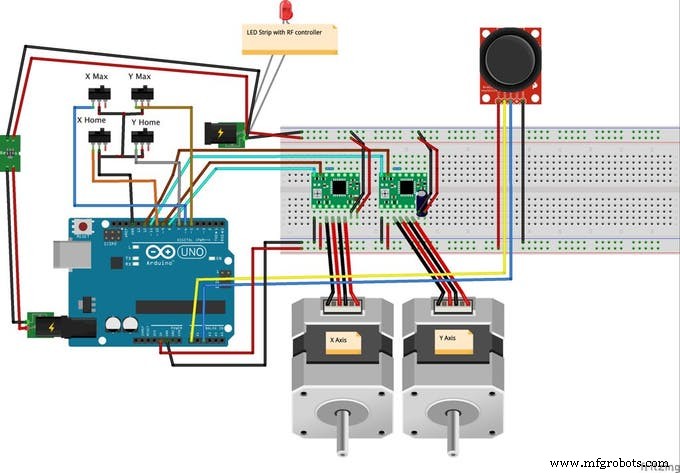

Ik denk dat ik Arduino ga gebruiken met 2 stappenmotordrivers en een vrij eenvoudige code. In plaats van een vaste spatie in de code te programmeren, installeerde ik eenvoudig een eindstop op de min en max voor beide assen, dus 0,0 activeert motorstop, evenals XXX,XXX max activeert motorstop. Dit maakt het programmeren veel gemakkelijker.

Stap 2:Benodigde onderdelen en materialen

Oké, dit is een lijst van de onderdelen die ik heb gebruikt. Dit betekent niet dat je dezelfde onderdelen moet gebruiken, ik wil je alleen een algemeen idee geven van de onderdelen die ik heb gebruikt om dit te maken.

- Hout. Ik ging eigenlijk naar mijn houtbak en vond een 4x4 die ik uit een boomhut had gered, en een aantal geselecteerde dennen die mijn vrouw had gekocht voor raambekleding (beloofde haar dat ik meer voor haar zou kopen). Ik verzamelde alle grote stukken hout die ik kon vinden en bracht ze naar mijn winkel. Ik gebruikte ook 1/4 in berkenmultiplex dat ik enkele jaren geleden van menards kocht voor een ander project.

- 1/8 MDF Ik heb dit tussen de bovenkant en de basis gebruikt om de bovenkant iets te lijmen. Achteraf gezien had ik het waarschijnlijk kunnen overslaan en als ik het opnieuw zou doen, zou ik het doen.

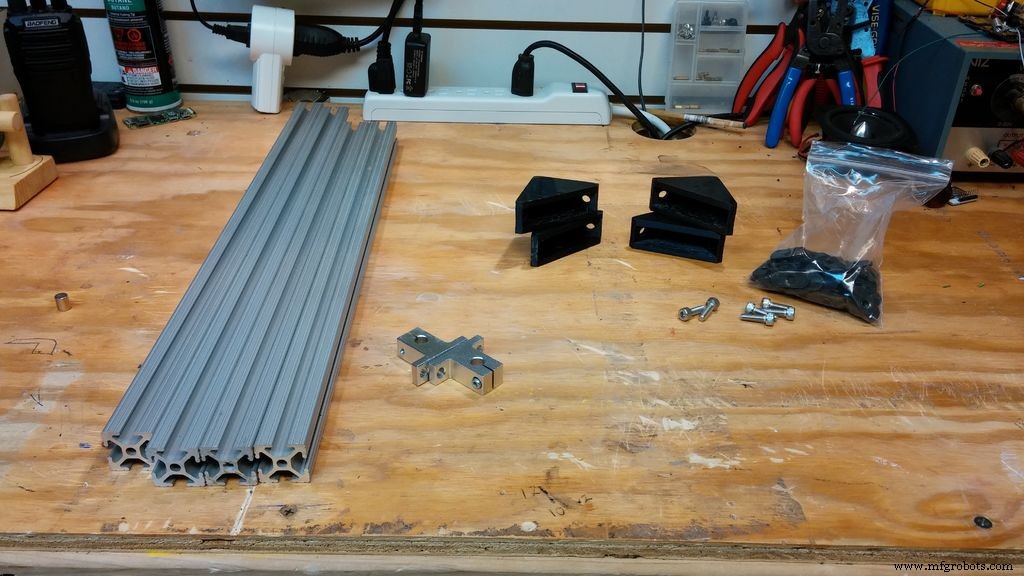

- 2020 aluminium extrusie. Ik heb dit gebruikt bij het bouwen van het frame van het portaal.

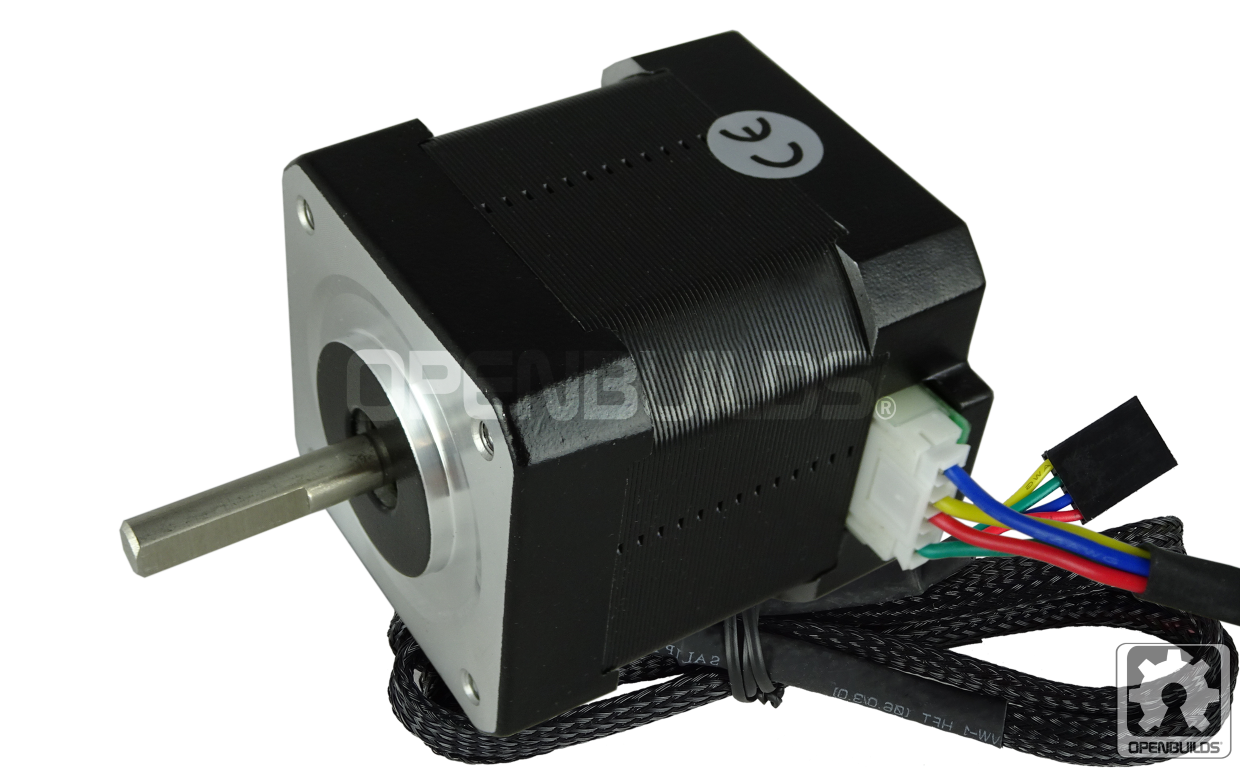

- 2 stappenmotoren $ 12,99 voor de bewegingsassen met twee assen.

- Arduino UNO gebruikt voor de portaalbeweging.

- Arduino UNO-joystickmodule die wordt gebruikt om de beweging te besturen.

- 8 mm lineaire beweging gladde staaf x 4

- 8 mm lineaire asgeleidermontage x 8

- Onderdelen voor 3D-printers Ik heb in het verleden veel 3D-printers gebouwd en heb veel van deze onderdelen bij de hand. Uiteindelijk heb ik riemen, gladde staven, gladde staaflagers en andere onderdelen van het type 3D-printer gebruikt.

- Kreg-pocket-gatmal Dit is niet absoluut nodig, maar maakt het bouwen van elk soort meubel zo veel gemakkelijker. In dit project heb ik het op de bovenkant gebruikt en de bovenkant aan de basis bevestigd.

- 1/4 inch plaatglas --- Lokale glas- en verfwinkel -- Merk op dat dit geen veiligheidsglas is en gevaarlijk scherpe scherven kan veroorzaken als het breekt, maar voor dit project wilde ik sterkte en dikte.

- Witte LED-strip en RF-afstandsbediening

- LM317 Spanningsomvormer

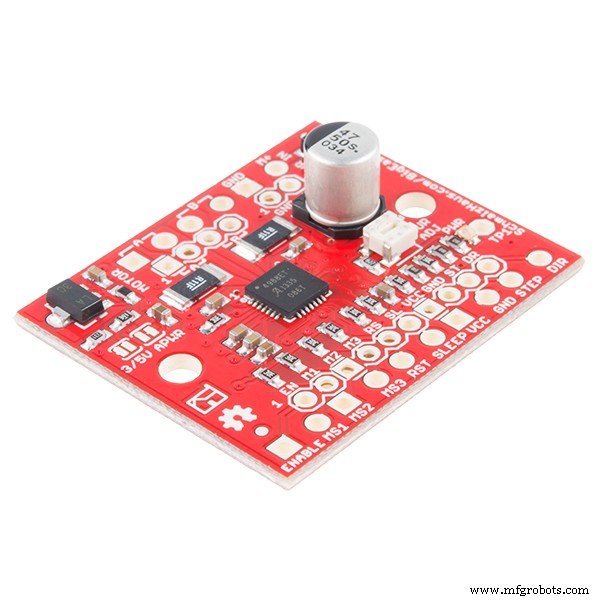

- A4988 Stappenmotor Driver x 2

- 220mf 16v condensator x 2

- 12 volt 5 ampère voeding

- 3/4in kogellager

- 25lb wit speelzand

- 2 zakken gladde rivierrotsen

- Neodymium ronde basismagneet

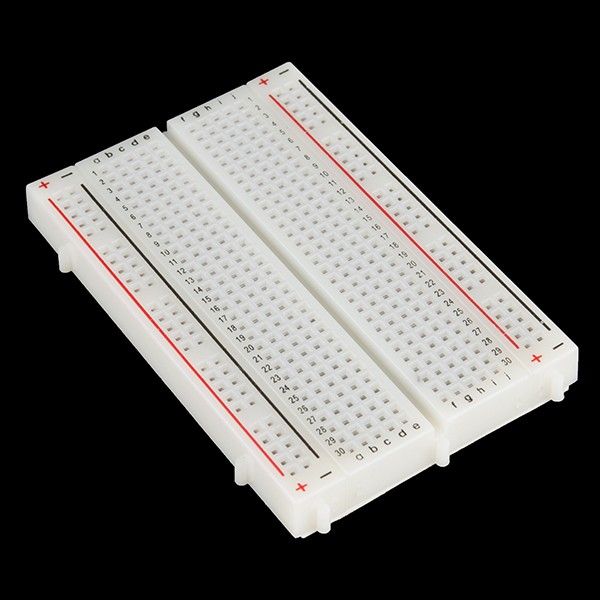

- Prototyping breadboard

- Permaboard Soldeer breadboard

- Verschillende plastic kabelgoten met 2 gaten of een andere manier om het portaal aan het luik te bevestigen.

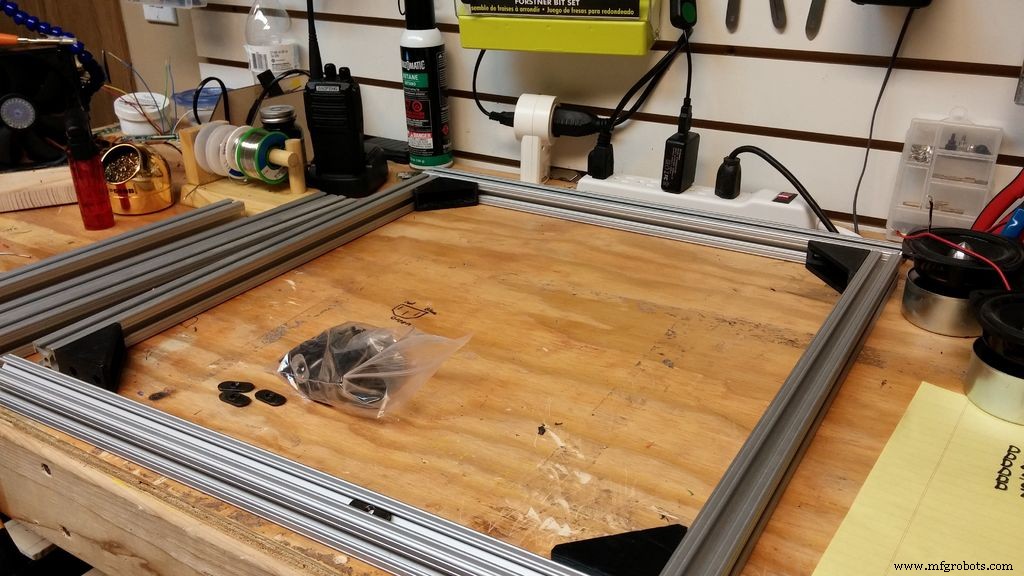

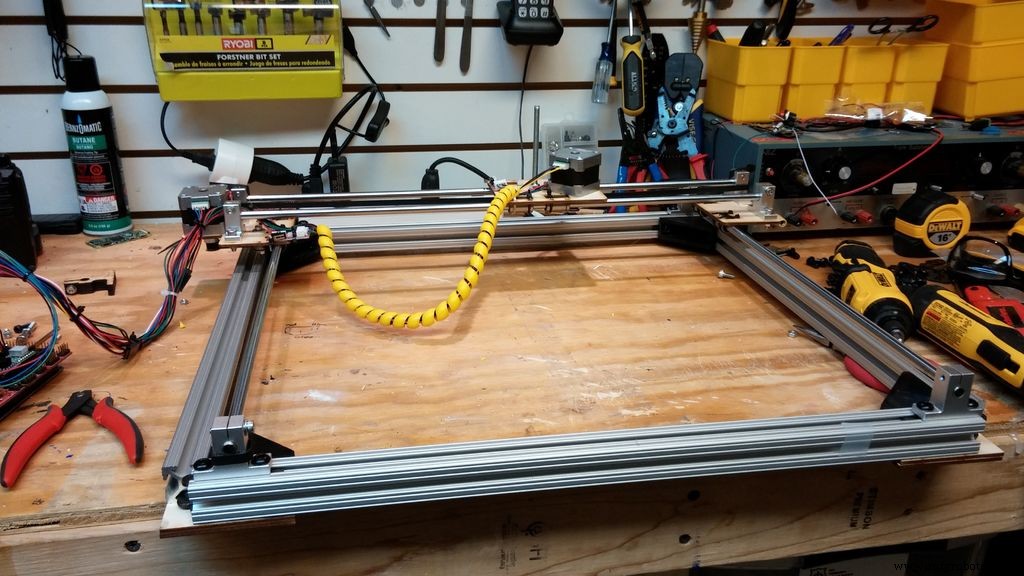

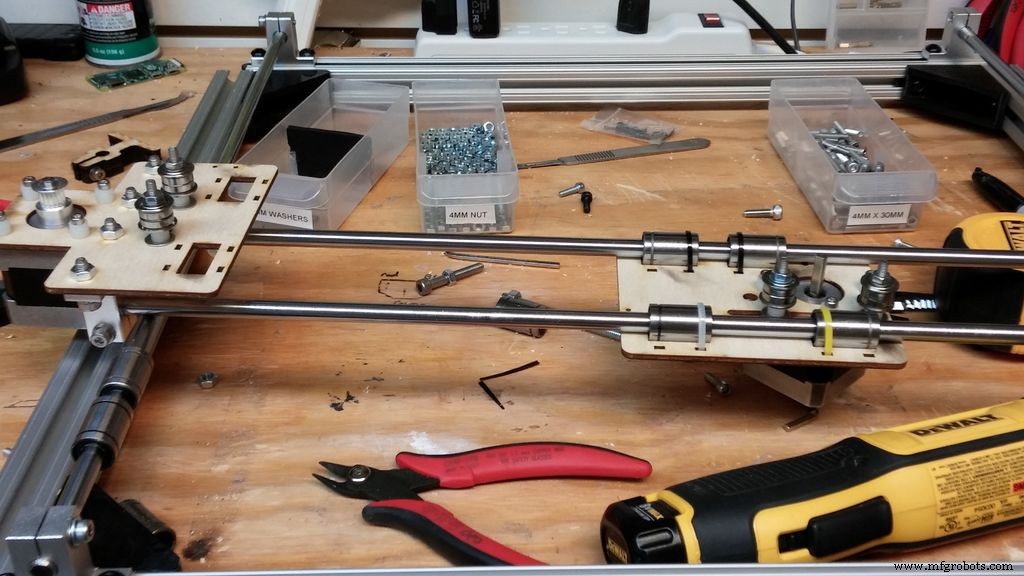

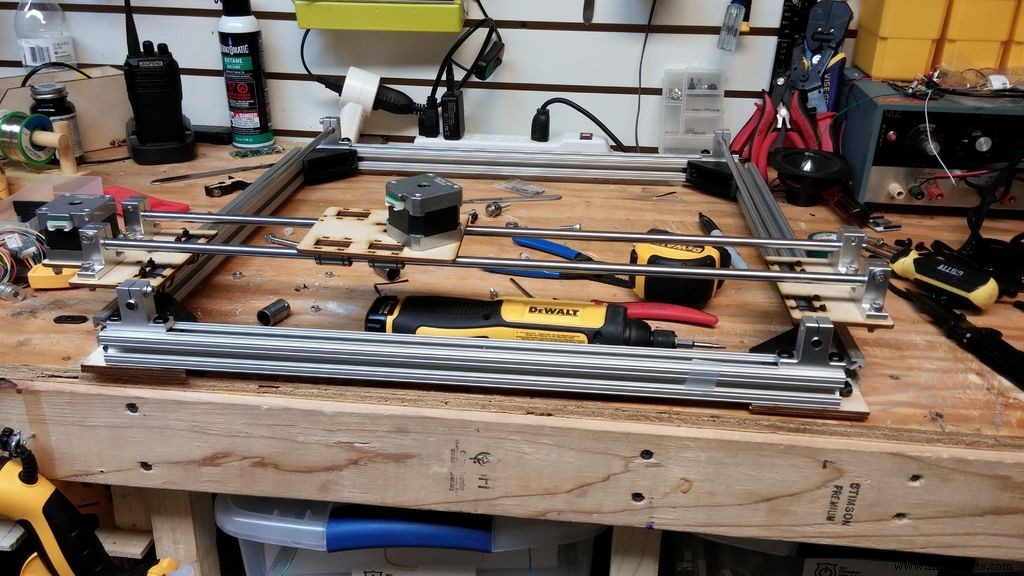

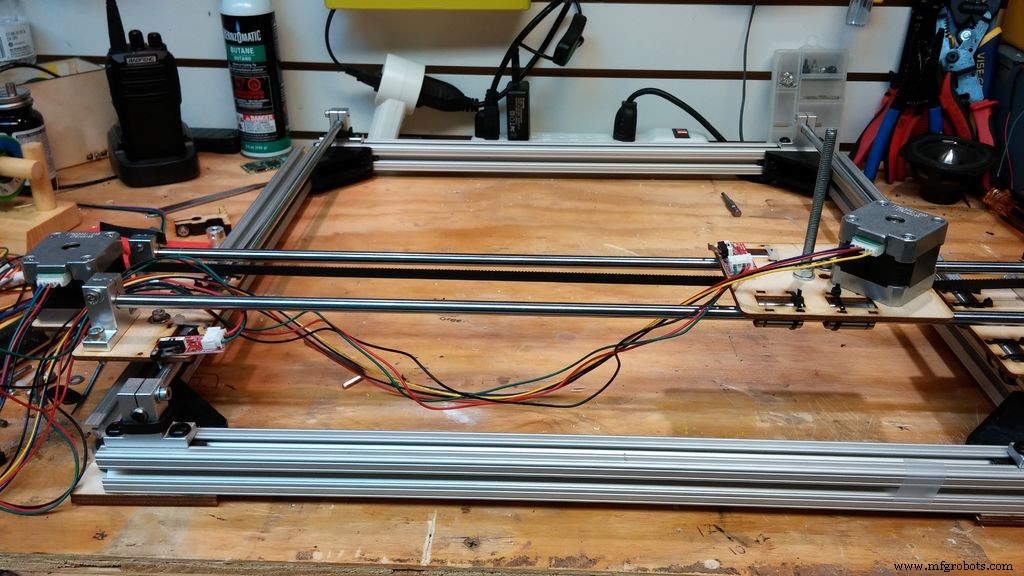

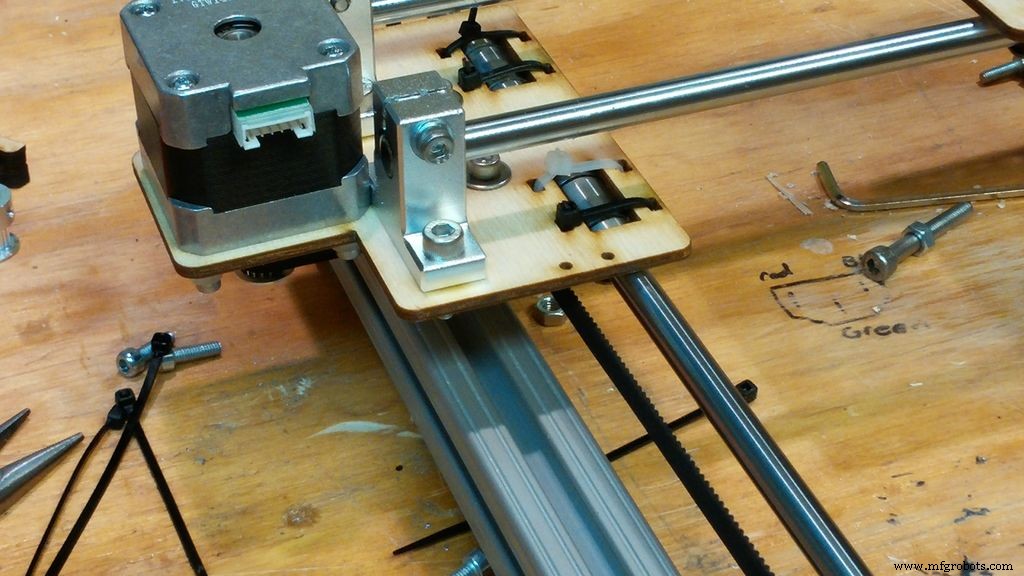

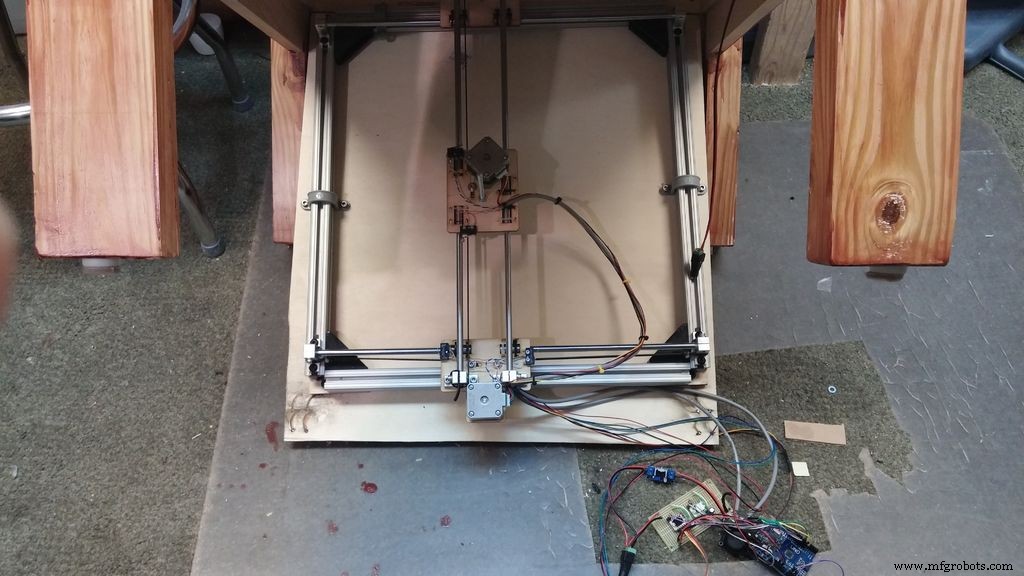

Stap 3:Het portaal in elkaar zetten

Ik begon met wat ruwe tekeningen en bouwde het portaal. Dit is mogelijk niet de meest efficiënte manier om dit te bouwen. Dit is precies de manier waarop ik het deed, in gedachten houdend dat ik onderdelen probeerde te gebruiken die over waren van andere builds en dergelijke. Ik had nog wat 20/20 aluminium extrusie over van een andere build, dus dat gebruikte ik voor het frame voor mijn portaal. Ik heb de hoekbeugels ontworpen en in 3D geprint en de bestanden daarvoor hier bijgevoegd.

Ik heb ook de lasergesneden onderdelen voor de x- en y-as toegevoegd. Bestudeer de foto's goed om te zien hoe ik de wagen en de losse assen precies in elkaar heb gezet. De manier waarop ik de wagen heb geassembleerd, is misschien niet de beste manier, omdat er veel verschillende manieren zijn om een portaal te bouwen, maar ik heb deze methode met verschillende andere builds gebruikt en het lijkt goed te werken met een goede betrouwbaarheid.

FTY8AKAIVO3T4X1.dxf FZUAWWRIVO3T4WZ.cdr FVXPPAIIVO3T86T.stl

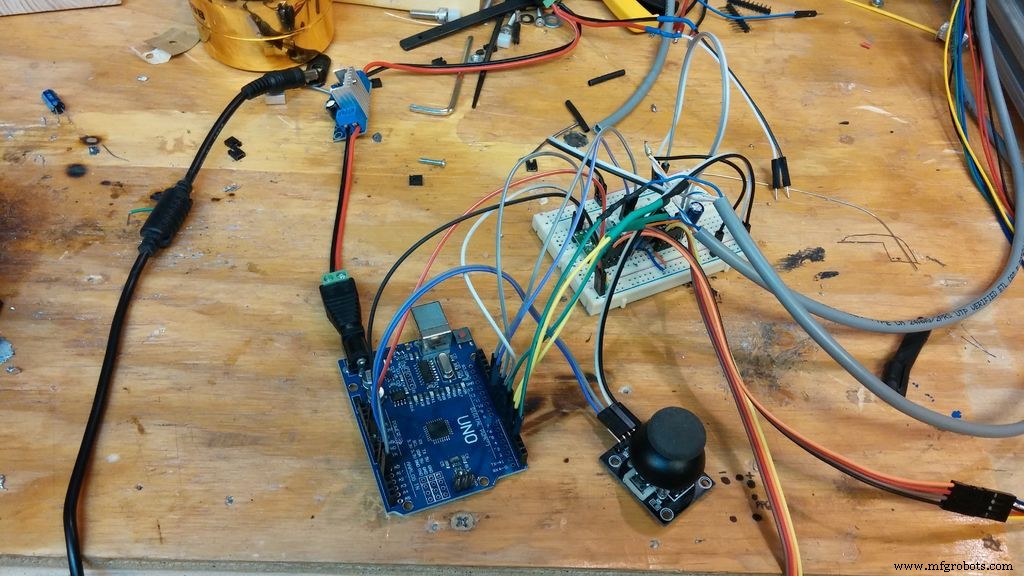

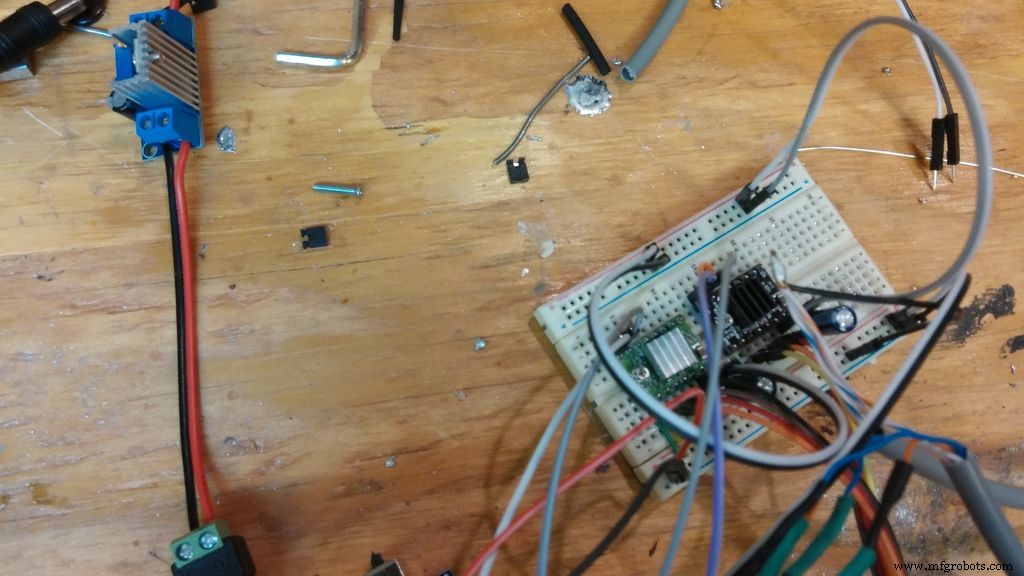

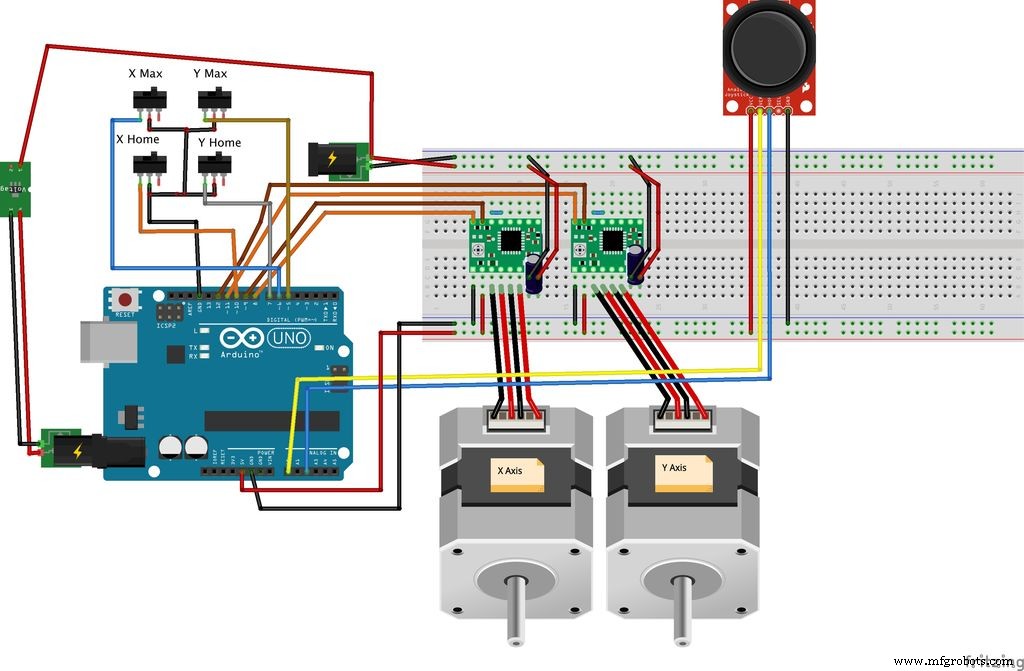

Stap 4:Monteer het circuit

Het eerste wat ik deed was het circuit op een prototype breadboard monteren, en toen ik zeker wist dat alles werkte zoals ik het wilde, bracht ik het over naar het soldeerbord. Ik heb het fritzing-diagram hierboven toegevoegd om te helpen bij de montage.

Stap 5:De code

De code die we hiervoor hebben gemaakt is heel eenvoudig. Ik plaats eindstops op zowel de min als de max voor zowel de x- als de y-as, dus er is niets in de code dat de grootte van het portaal bepaalt. Omdat de maat niet in de code is ingesteld, maakt het niet uit of je ontwerp kleiner of groter is dan het mijne. Er hoeft niets in de code te worden aangepast. De code is hier in .TXT-indeling en .INO, zodat u deze kunt downloaden.

F5577MZIW6PMIF4.cpp FKOB89KIW6PMIF6.h FO9WJRBIW6PMIFY.ino F1K7N72IW6PMIGQ.zip FVI0A1ZIW6PMIGS.txt F9BIZS5IW6PMIGV.txt FGBWKEAIW6PMIGW.txt

Stap 6:Beweging testen

Nadat ik de code had geïnstalleerd, heb ik deze grondig getest. Ik wilde dat de diagonale beweging horizontaal zou gaan en dan verticaal en dan horizontaal, vergelijkbaar met een ets-a-schets. Het lijkt goed te werken. Dus nu ga ik alle verbindingen met de Arduino solderen om hem permanent te maken en kijken of ik hem in de tafel kan installeren.

Stap 7:Het werkelijke tafelgedeelte

Dus ik begon te proberen te beslissen hoe ik ging bouwen wat ik in mijn hoofd had. Wat ik dacht was een soort doos met twee niveaus met de mechanica aan het zicht onttrokken in het onderste deel ervan. Het zou worden bestuurd door een joystick verborgen onder een richel. Verder had ik echt geen idee hoe ik het moest doen.

Nadat ik de houtstapel had doorzocht, vond ik een 4x4 die ik van een ander project had gered, en ik vond een select dennenboom die over het algemeen best aardig was. Dus nadat ik de baas had beloofd dat ik zou vervangen wat ik op het punt stond te nemen, nam ik het hout mee naar de winkel en begon te bouwen.

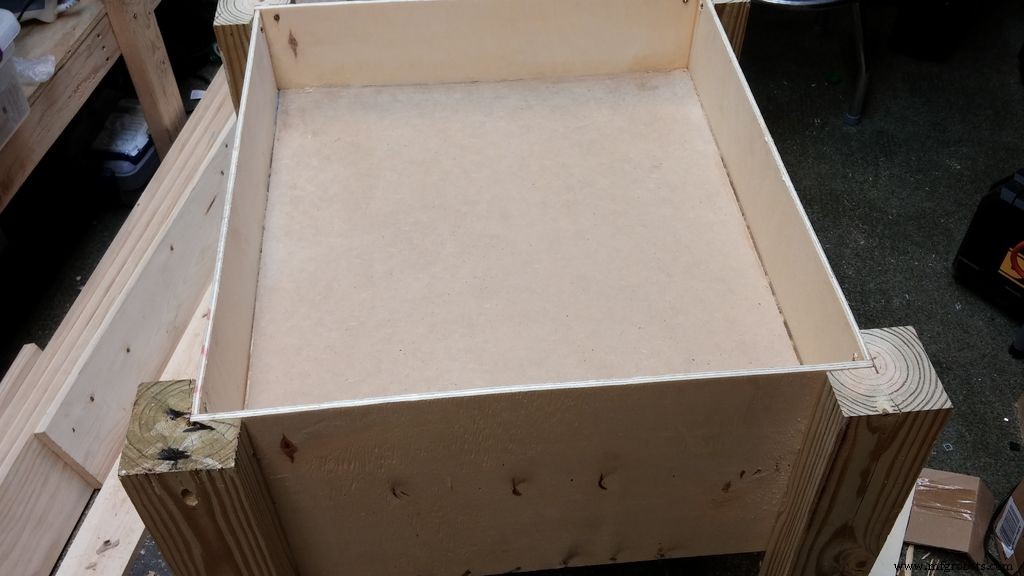

Stap 8:Een box met twee niveaus bouwen

Na het meten en snijden van het 1/4 inch multiplex wilde ik een nieuwe manier proberen om het bij elkaar te houden terwijl de lijm zat. Ik heb het karton op de hoeken gelijmd. Deze methode leek goed te werken omdat het de doos lang genoeg bij elkaar hield om andere maatregelen op hun plaats te krijgen om het bij elkaar te houden. Nadat ik de scheidingswand voor de boven- en onderkant had gemaakt en ervoor had gezorgd dat deze waterpas was, heb ik een pianoscharnier vastgemaakt zodat de onderkant van de tafel die het portaal zal bevatten eruit kan vallen om te worden onderhouden.

Stap 9:Tafelpoten maken

Voor de tafelpoten wilde ik een grenen 4x4 hergebruiken die ik uit een speelhuisje haalde dat vroeger in de speelgoedkamer van mijn kinderen stond. Om te beginnen heb ik ervoor gezorgd dat de 4x4 vrij was van schroeven en spijkers/nietjes. Ik heb de 4x4 gemeten en gesneden in 4 secties van 25 inch. Daarna ging ik door met de 4 poten vele malen door de vlakte te halen om de verf te verwijderen en op te ruimen.

Na een paar tochten door de vlakte, gebruikte ik een liniaal en klemmen om een geïmproviseerde mal te maken, zodat ik een vaardigheidszaag als een tafelzaag kon gebruiken. Het werkte goed en liet me achter met 4 schoongemaakte en gladde L-vormige poten die goed werkten voor mijn doeleinden.

Stap 10:De zijkanten installeren

Nadat de poten waren vastgemaakt, ging ik met de zijkanten aan de slag. Er volgde veel zorgvuldig meten. Je wilt zo dicht mogelijk bij elkaar zijn, zodat er zo min mogelijk gaten zijn. Ik lijmde de stukken op hun plaats en draaide er een paar schroeven in vanaf de onderkant van de doos met twee niveaus.

Stap 11:Zand zand en zand wat meer

Bij het bouwen van iets van vorm, raad ik aan om gratis te schuren, te beginnen met een vleziger (zoals 80-120 grit) schuurpapier en werkend naar een fijner (<200 grit) schuurpapier. De tijd die u besteedt aan het wegschuren van eventuele onvolkomenheden wordt beloond wanneer het project is voltooid.

Stap 12:LED-verlichting installeren

Toen ik eenmaal wist waar de bovenkant zou zitten, maakte ik een stuk 1/8 inch MDF om tussen de bovenkant en de basis te zitten. Ik markeerde waar het stuk zou zitten en draaide het vervolgens ondersteboven en bevestigde de LED-lichtstrip aan de onderkant met ritssluitingen en hete lijm. Uit mijn ervaring is het roekeloos om alleen op hete lijm te vertrouwen bij het bevestigen van iets dat op zichzelf warmte kan veroorzaken (dat wil zeggen een lichte strip). Ik heb een gat geboord en de stroomdraad voor de lichten naar de onderkant van de doos met twee niveaus geleid. Ik wilde de lichten van dezelfde 12V laten werken als de stappenmotoren, maar ik had problemen waarbij de lichten de motoren zoemden, dus gaf ik de lichten hun eigen 12V-voeding.

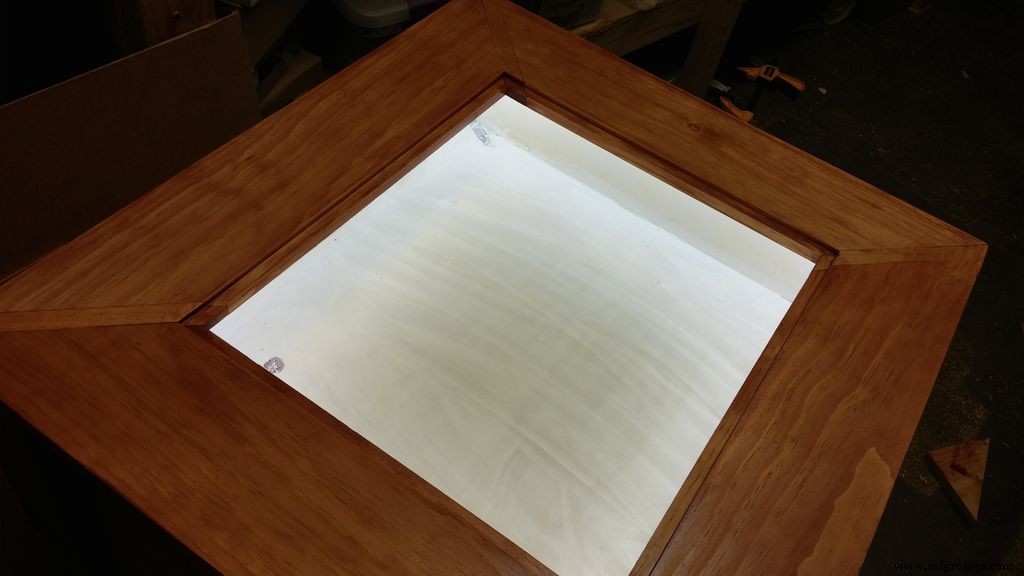

Stap 13:De bovenkant installeren

Ik heb niet veel ervaring met het knippen van verstek; Ik ben geen geboren timmerman. Maar na veel vallen en opstaan was ik in staat om een mooie top te maken. Ik heb de kreg-mal gebruikt die in de onderdelenstap wordt genoemd om de vier zijden van de bovenkant aan elkaar te bevestigen en dit werkte opmerkelijk goed.

Wanneer u de stukken voor de bovenkant meet, zorg er dan voor dat u goed meet. Het is beter om te groot te zijn en opnieuw te snijden of te schuren dan om het te klein te hebben. Nadat je de stukken voor de bovenkant hebt gesneden en ervoor hebt gezorgd dat ze ook in elkaar passen zoals jij dat wilt, frees je de afzonderlijke stukken zodat het glas er vlak in past. Zorg ervoor dat de diepte van de router overeenkomt met uw glas. In mijn geval was het glas 1/4 inch.

Nadat de bovenkant was gelijmd en aan elkaar was geschroefd, heb ik hem op de basis geschroefd met behulp van de kreg-mal op de achterkant van de poten, waar het niet merkbaar zou zijn.

Ik belde een plaatselijke autoruitreparatiewerkplaats en bestelde 1/4 inch plaatglas 1/16e kleiner dan de opening. Ik heb ze ook gevraagd om de randen te schuren, zodat het geen handen snijdt. Ik ga geen acryl gebruiken om het glas vast te maken, simpelweg omdat ik het glas zou willen kunnen verwijderen zodat ik de stenen opnieuw kan rangschikken.

Stap 14:Conditie, vlek, poly, zand en poly opnieuw

Omdat grenen zo'n poreus hout is, wilde ik niet dat het er vlekkerig uit zou zien, dus gebruikte ik een houtvoorbeitsmiddel om de vlek te egaliseren. Daarna heb ik de Minnwax naturel kersen poly-beits erop aangebracht en laten drogen. De volgende dag kwam ik terug en schuurde de tafel lichtjes met schuurpapier met korrel 320 en bracht toen nog een laag poly-beits aan. Als ik dit opnieuw zou moeten doen, zou ik het apart beitsen en verven; het was een nachtmerrie om de vlek en polycoating te krijgen om geen druipsporen en dergelijke achter te laten. Ook als je het donkerder wilt, kun je het niet opnieuw beitsen om het donkerder te krijgen. Uiteindelijk heb ik het meerdere keren geschuurd en opnieuw gecoat totdat ik tevreden was met het resultaat. Ik denk niet dat ik de poly-vlek opnieuw zal gebruiken.

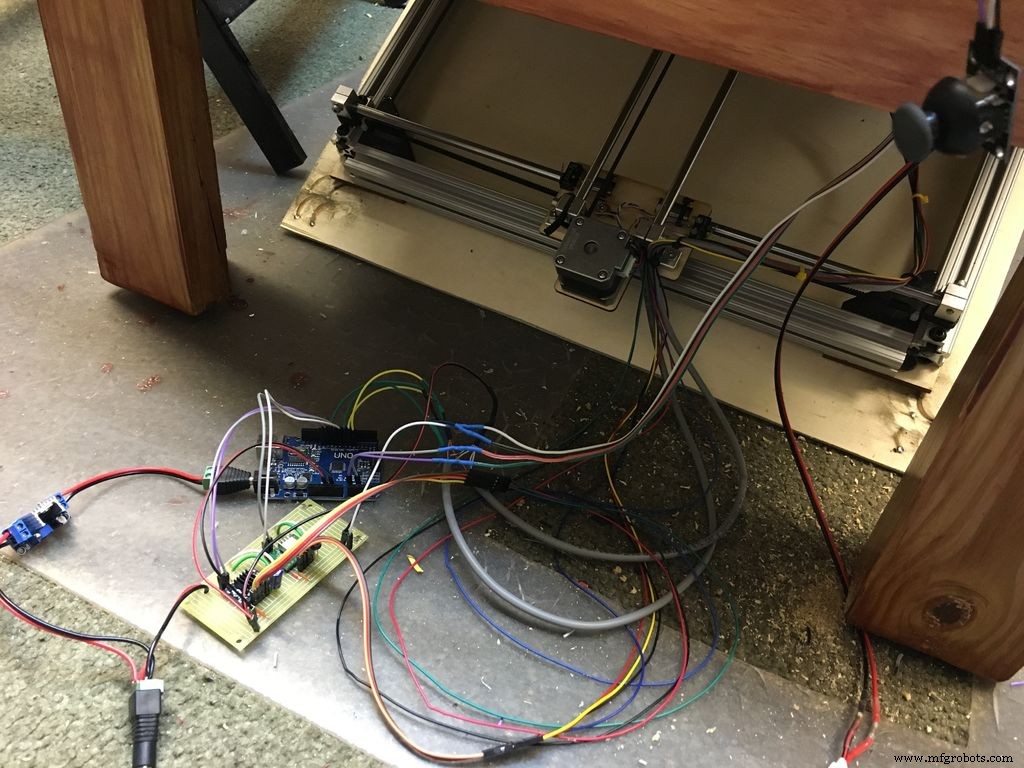

Stap 15:Elektronica installeren

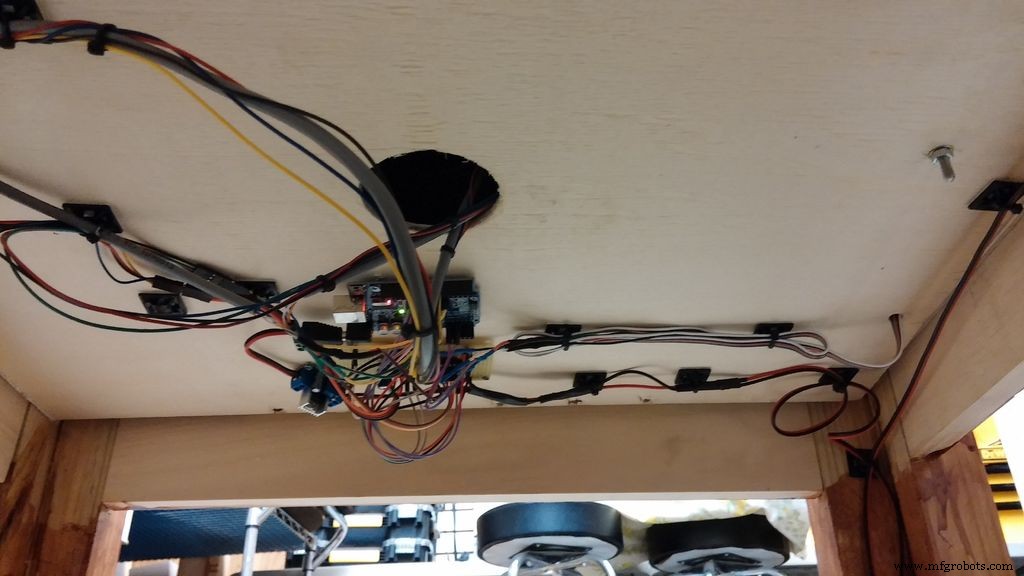

Ik heb het luik in de bodem gebouwd, zodat het hele portaal op het luik kan worden gemonteerd en naar beneden kan vallen om aan te werken en te onderhouden of te upgraden. Ik monteerde het portaal aan het luik met behulp van plastic kabelgoten met 2 gaten. Ik heb de banden rond de extrusie van 2020 geïnstalleerd. Dit lijkt goed te werken.

Ik heb verschillende routes geprobeerd voor zover ik de Arduino en het breadboard kon monteren. Uiteindelijk heb ik een gat gemaakt in de onderkant van het luik over het midden, alle kabels daar doorheen geleid en de elektronica onder de tafel gemonteerd.

Toen ik de joystick monteerde, heb ik lang nagedacht over hoe ik hem zou monteren. Eerlijk gezegd kon ik niets slims bedenken, dus heb ik het maar onder de rand van de tafel geplakt. Ik heb de kabel voor de joystick zo ver mogelijk in de hoek geduwd en die ook warm gelijmd. Het is niet de meest vorstelijke oplossing, maar je kunt het pas echt zien als je ernaast kruipt, dus ik ben er blij mee.

Aan de onderkant heb ik de planken met kleine schroeven gemonteerd en geprobeerd alles zo goed mogelijk op te ruimen. Ik heb ook de stekkers naar de achterkant van de achterpoot verplaatst en op hun plaats gelijmd.

Stap 16:De "magneetkop" van Toolhead?

Ik wist niet zeker hoe ik de magneet moest bevestigen aan de bout die ik wilde gebruiken. Ik dacht dat de bout goed zou werken omdat ik de z-as gemakkelijk kon aanpassen. Wat ik uiteindelijk deed, was een kleine lengte (1 - 1 1/2 inch) van 3/4 inch deuvel afsnijden en een gat boren waar de bout in zou passen. Daarna schroefde ik de magneet in de bovenkant ervan. Nu kan ik hem op en neer aanpassen door de moer aan de onderkant los te draaien.

Stap 17:De rotstuin maken

Nadat de elektronica was geïnstalleerd, begon ik met het maken van de rotstuin. Ik wist niet zeker hoeveel zand er nodig was, dus kocht ik een doos zand van 25 pond. Achteraf denk ik dat ik met 5 tot 10 pond weg had kunnen komen. Het meeste zand zit nog in de bak. Nadat ik het zand had uitgestrooid, liet ik de bal een beetje rondlopen. Ik wilde controleren of je de onderkant van de doos niet kon zien als de bal rondrolde. Ik voegde zand toe en bleef testen totdat ik de diepte van het zand vond waar ik blij mee was.

Daarna voegde ik de 2 zakken gladde rivierstenen aan de randen toe. Ik heb geprobeerd ze gelijkmatig te verdelen. Ik dacht erover om de rivierrotsen misschien vast te lijmen, maar ik dacht dat het beter zou zijn om ze in de toekomst te kunnen herschikken als ik dat zou willen.

Stap 18:Tabel in actie

Helaas, de tafel, ze beweegt. Toen ik de tafel eenmaal in beweging had gekregen, stond ik daar gewoon en reed de bal veel te lang rond - lol. Er is iets buitengewoon bevredigends aan het kijken naar die metalen bal die het zand rondduwt. Het was een lange reis om op dit punt te komen en het is zo geweldig om deze tafel te zien bewegen zoals ik me had voorgesteld.

Stap 19:Alles klaar

Dit was een lang en zwaar project. Het was wel erg leuk.

Code

- code.ino

code.inoC/C++

/* * Eenvoudige demo, zou met elke driverkaart moeten werken * * Verbind STEP, DIR zoals aangegeven * * Copyright (C)2015 Laurentiu Badea * * Dit bestand mag opnieuw worden gedistribueerd onder de voorwaarden van de MIT-licentie. * Een kopie van deze licentie is bij deze distributie gevoegd in het bestand LICENSE. */ /* * Bewerkt zoals gevonden in de StepperDriver-bibliotheek door Ernest E Garner * Datum:20-nov-2016 * * Codebeschrijving:* Gebruikt om een standaard x/y-portaal voor de zen-tabel te besturen, gemaakt door Ernest James Garner voor Instructables .com */#include#include "BasicStepperDriver.h"//#define DEBUG// Motorstappen per omwenteling. De meeste steppers zijn 200 stappen of 1,8 graden/stap#define X_MOTOR_STEPS 200#define Y_MOTOR_STEPS 200//Motorrichting naar huis// opties 1 (vooruit)// -1(achteruit)#define STEP_FORWARD 1#define STEP_REVERSE -1#define X_DIR_HOME STEP_FORWARD#define Y_DIR_HOME STEP_FORWARD// Alle draden die nodig zijn voor volledige functionaliteit#define X_MAX_PIN 6#define X_HOME_PIN 7 //home pin.#define X_DIR_PIN 8#define X_STEP_PIN 9#define X_ANALOG_PIN_MAX_DEfine_Y#define_ANALOG_PIN_MAX_OME_IN 5 11#define Y_STEP_PIN 12#define Y_ANALOG_PIN A2// Aangezien microstepping extern is ingesteld, moet u ervoor zorgen dat dit overeenkomt met de geselecteerde modus// 1=volledige stap, 2=halve stap enz.#define MICROSTEPS 1// 2-draads basisconfiguratie, microstepping is bedraad in de driverBasicStepperDriver x_stepper(X_MOTOR_STEPS, X_DIR_PIN, X_STEP_PIN, X_HOME_PIN, X_MAX_PIN); () { #ifdef DEBUG Se rial.begin(9600); #endif /* * Stel het motortoerental in. * Deze motoren kunnen tot ongeveer 200 tpm aan. * Te hoog zal resulteren in een hoge pieptoon en de motor beweegt niet. * * We willen dat deze motoren langzaam bewegen. */ x_stepper.setRPM(100); y_stepper.setRPM(100); /* * Vertel de bestuurder welk microstep-niveau we hebben geselecteerd. * Indien niet passend, zal de motor met een ander toerental bewegen dan het gekozen toerental. */ x_stepper.setMicrostep (MICROSTEPS); y_stepper.setMicrostep(MICROSTEPS);}void loop() { /* * Motor één volledige omwenteling bewegen met de gradennotatie */ // 1024/2 =512 // 512 - 40 =472 // 512 + 40 =552 x_analog =analoog lezen (X_ANALOG_PIN); // Joystick naar achteruit getrokken en HOME niet ingedrukt //if ((x_analog <472) &&(digitalRead(X_HOME_PIN)==HIGH)) { if ((x_analog <472)) { x_stepper.move(-40); } else if ((x_analog> 552)) { x_stepper.move(40); } #ifdef DEBUG Serial.print("X:"); Serial.print(x_analoog); //Serial.print(x_stepper.getDirection()); #endif y_analog =analogRead(Y_ANALOG_PIN); //if ((y_analog <472) &&(digitalRead(Y_HOME_PIN)==HIGH)) {if ((y_analog <472)) { y_stepper.move(-40); } else if ((y_analog> 552)) { y_stepper.move(40); } #ifdef DEBUG Serial.print(" Y:"); Serial.println(y_analoog); //Serial.getDirection(y_stepper. #endif}

Aangepaste onderdelen en behuizingen

fty8akaivo3t4x1_u1xz65PyoT.dxf fzuawwrivo3t4wz_PdKRLpvu3f.cdrSchema's

Productieproces

- Gids voor CNC-prototyping

- Tabel

- Pooltafel

- CNC-machinegereedschap

- staande CNC-motoren:stappenmotor versus servomotoren

- 4x8 CNC Plasma Water Table Cut Sheet Metal

- Bipolaire stappenmotorbibliotheek

- 1325 4-assige ATC CNC-router met PTP-tafel

- De juiste CNC-plasmatafel kiezen

- Wat is CNC draaien?

- Een inleiding tot aangedreven draaitafel