Band

Achtergrond

Een band is een sterk, flexibel rubberen omhulsel dat aan de velg van een wiel is bevestigd. Banden bieden een gripoppervlak voor tractie en dienen als kussen voor de wielen van een bewegend voertuig. Banden zijn te vinden op auto s, vrachtwagens, bussen, landingsgestellen van vliegtuigen, tractoren en andere landbouwmachines, industriële voertuigen zoals vorkheftrucks en gewone vervoermiddelen zoals kinderwagens, winkelwagentjes, rolstoelen, fietsen en motorfietsen.

Banden voor de meeste voertuigen zijn pneumatisch; lucht wordt onder druk gehouden in de band. Tot voor kort hadden luchtbanden een binnenband om de luchtdruk vast te houden, maar nu zijn luchtbanden ontworpen om een drukafdichting te vormen met de velg van het wiel.

De Schotse uitvinder Robert Thomson ontwikkelde in 1845 de luchtband met binnenband, maar zijn ontwerp was zijn tijd vooruit en trok weinig belangstelling. De luchtband werd in de jaren 1880 opnieuw uitgevonden door een andere Schot, John Boyd Dunlop, en werd meteen populair bij fietsers.

Natuurrubber is de belangrijkste grondstof voor de productie van banden, hoewel er ook synthetisch rubber wordt gebruikt. Om de juiste eigenschappen van sterkte, veerkracht en slijtvastheid te ontwikkelen, moet het rubber echter worden behandeld met een verscheidenheid aan chemicaliën en vervolgens worden verwarmd. De Amerikaanse uitvinder Charles Goodyear ontdekte het proces van het versterken van rubber, bekend als vulkanisatie of uitharden, per ongeluk in 1839. Hij had sinds 1830 met rubber geëxperimenteerd, maar had geen geschikt uithardingsproces kunnen ontwikkelen. Tijdens een experiment met een mengsel van indisch rubber en zwavel liet Goodyear het mengsel op een hete kachel vallen. Er vond een chemische reactie plaats en in plaats van te smelten vormde het rubber-zwavelmengsel een harde klomp. Hij zette zijn experimenten voort totdat hij doorlopende vellen rubber kon behandelen.

Tegenwoordig produceren grote, efficiënte fabrieken met geschoolde arbeiders meer dan 250 miljoen nieuwe banden per jaar. Hoewel automatisering veel van de stappen in het productieproces begeleidt, zijn er nog steeds vakmensen nodig om de componenten van een band te monteren.

Grondstoffen

Rubber is de belangrijkste grondstof voor de productie van banden en er wordt zowel natuurlijk als synthetisch rubber gebruikt. Natuurrubber wordt als melkachtige vloeistof aangetroffen in de bast van de rubberboom, Hevea Brasiliensis. Om het ruwe rubber te produceren dat wordt gebruikt bij de productie van banden, wordt de vloeibare latex gemengd met zuren die ervoor zorgen dat het rubber stolt. Persen persen overtollig water eruit en vormen het rubber tot vellen, en dan worden de vellen gedroogd in hoge rokerijen, tot enorme balen geperst en verscheept naar bandenfabrieken over de hele wereld. Synthetisch rubber wordt geproduceerd uit de polymeren die in ruwe olie worden aangetroffen.

Het andere primaire ingrediënt in bandenrubber is roet. Carbon black is een fijn, zacht poeder dat ontstaat wanneer ruwe olie of aardgas wordt verbrand met een beperkte hoeveelheid zuurstof, waardoor onvolledige verbranding ontstaat en een grote hoeveelheid fijn roet ontstaat. Er is zoveel roet nodig voor de productie van banden dat treinwagons het vervoeren en enorme silo's slaan het roet op in de bandenfabriek totdat het nodig is.

Zwavel en andere chemicaliën worden ook in banden gebruikt. Specifieke chemicaliën, gemengd met rubber en vervolgens verwarmd, produceren specifieke bandkenmerken zoals hoge wrijving (maar lage kilometerstand) voor een raceband of hoge kilometrage (maar lagere wrijving) voor een personenautoband. Sommige chemicaliën houden het rubber flexibel terwijl het tot een band wordt gevormd, terwijl andere chemicaliën het rubber beschermen tegen de ultraviolette straling in de zon.

Ontwerp

De belangrijkste kenmerken van een personenwagenband zijn het loopvlak, de carrosserie met zijwanden en de hielen. Het loopvlak is het verhoogde patroon in contact met de weg. Het lichaam ondersteunt het loopvlak en geeft de band zijn specifieke vorm. De kralen zijn met rubber bedekte, metaaldraadbundels die de band op het wiel houden.

Computersystemen spelen nu een grote rol bij het ontwerpen van banden. Dankzij complexe analysesoftware op basis van jarenlange testgegevens kunnen bandeningenieurs de prestaties van het loopvlakontwerp en andere ontwerpparameters simuleren. De software maakt een driedimensionaal kleurenbeeld van een mogelijk bandenontwerp en berekent de effecten van verschillende spanningen op het voorgestelde bandenontwerp. Computersimulaties besparen bandenfabrikanten geld omdat veel ontwerpbeperkingen kunnen worden ontdekt voordat een prototypeband daadwerkelijk wordt geassembleerd en getest.

Naast tests van het ontwerp van het loopvlak en de constructie van de carrosserie van de band, kunnen computers de effecten van verschillende soorten rubberverbindingen simuleren. In een moderne personenautoband kunnen maar liefst twintig verschillende soorten rubber worden gebruikt in verschillende delen van de band. In het loopvlak mag één rubbersamenstelling worden gebruikt voor een goede tractie bij koud weer; een andere verbinding wordt gebruikt om de zijwanden van de band meer stijfheid te geven.

Nadat bandeningenieurs tevreden zijn met computerstudies van een nieuwe band, werken productie-ingenieurs en bekwame bandenmonteurs samen met de ontwerpers om prototypes van banden te produceren om te testen. Wanneer ontwerp- en fabricage-ingenieurs tevreden zijn met een nieuw bandenontwerp, beginnen de bandenfabrieken met de massaproductie van de nieuwe band.

De bandenbouwmachine, uitgevonden door WC State of Goodyear Tyre Company in 1909, verhoogde de productiviteit van de arbeiders drastisch .

De bandenbouwmachine, uitgevonden door WC State of Goodyear Tyre Company in 1909, verhoogde de productiviteit van de arbeiders drastisch .

De geschiedenis van banden is een uitstekend voorbeeld van hoe innovaties in de ene sector enorme veranderingen kunnen veroorzaken in een andere. Simpel gezegd, de "start" van de auto-industrie veranderde de rubberindustrie in de Verenigde Staten in de eerste jaren van de twintigste eeuw. De rubberindustrie van het einde van de negentiende eeuw concentreerde zich op de productie van schoenen en fiets- en koetsbanden. Tijdens de Eerste Wereldoorlog waren rubber- en autobanden vrijwel synoniem in de publieke opinie. De zevenduizend verkopen van nieuwe auto's in 1901 gingen gepaard met de verkoop van 28.000 banden als originele uitrusting (OE) en nog eens 68.000 vervangende banden. In 1918, met banden die ongeveer vijftig procent van de rubberverkoop uitmaakten, bedroeg de verkoop van OE-banden meer dan vier miljoen voor de een miljoen geproduceerde nieuwe auto's en bereikte de totale bandenproductie 24,5 miljoen.

Deze enorme toename van de productie ging gepaard met de opkomst van nu bekende bedrijven zoals Goodyear, Goodrich en Firestone, en de vorming van het industriecentrum in Akron, Ohio. En terwijl de werkgelegenheid steeg, was productieverhoging alleen mogelijk met behulp van technologie. De fundamentele innovatie was de mechanisering van de kernbouw. Vóór 1910 werden banden opgebouwd door arbeiders die elke laag en de kralen rond een ijzeren kern strekken, cementeerden en naaiden. In 1909 patenteerde W.C. State of the Goodyear een machine die de lagen, kralen en loopvlak op rollen droeg die op een centrale toren werden gedragen. De arbeider trok het juiste materiaal over de kern terwijl de elektromotor van de machine de juiste spanning hield, zodat de arbeider het cementeren en naaien kon voltooien. Vaardigheid en behendigheid bleven belangrijk, maar de kernbouwmachine vereenvoudigde en versnelde de productie van zes tot acht banden per dag per werknemer tot twintig tot veertig per dag, afhankelijk van het type.

William S. Pretzer

Het fabricageproces

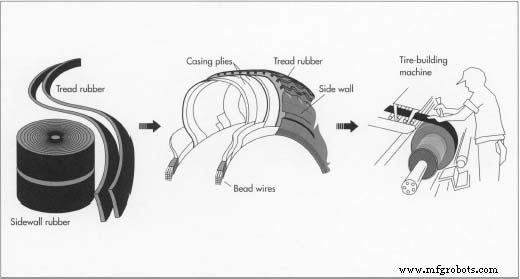

Een personenautoband wordt vervaardigd door meerdere lagen speciaal samengesteld rubber om een metalen trommel te wikkelen in een bandvormmachine. De verschillende onderdelen van de band worden naar de vormmachine gedragen, waar een ervaren monteur de stroken snijdt en positioneert om de verschillende delen van de band te vormen.  De eerste stap in het fabricageproces van banden is het mengen van grondstoffen:rubber, carbon black, zwavel en andere materialen - om de rubbersamenstelling te vormen. Nadat het rubber is voorbereid, wordt het naar een bandenbouwmachine gestuurd, waar een werknemer de rubberlagen opbouwt om de band te vormen. Op dit punt wordt de band een "groene band" genoemd. band, op dit moment een "groene band" genoemd. Wanneer een groene band klaar is, klapt de metalen trommel in, waardoor de bandenmonteur de band kan verwijderen. De groene band wordt vervolgens naar een mal gebracht om uit te harden.

De eerste stap in het fabricageproces van banden is het mengen van grondstoffen:rubber, carbon black, zwavel en andere materialen - om de rubbersamenstelling te vormen. Nadat het rubber is voorbereid, wordt het naar een bandenbouwmachine gestuurd, waar een werknemer de rubberlagen opbouwt om de band te vormen. Op dit punt wordt de band een "groene band" genoemd. band, op dit moment een "groene band" genoemd. Wanneer een groene band klaar is, klapt de metalen trommel in, waardoor de bandenmonteur de band kan verwijderen. De groene band wordt vervolgens naar een mal gebracht om uit te harden.

- 1 De eerste stap in het fabricageproces van banden is het mengen van grondstoffen om de rubbersamenstelling te vormen. Treinwagons leveren grote hoeveelheden natuurlijk en synthetisch rubber, roet, zwavel en andere chemicaliën en oliën, die allemaal worden opgeslagen totdat ze nodig zijn. Computerbesturingssystemen bevatten verschillende recepten en kunnen automatisch bepaalde partijen rubber en chemicaliën afmeten om te mengen. Gigantische mixers, hangend als verticale cementmixers, roeren het rubber en de chemicaliën samen in batches met een gewicht tot 1.100 pond.

- 2 Elke mix wordt vervolgens opnieuw gemalen met extra verwarming om de batch zachter te maken en de chemicaliën te mengen. In een derde stap gaat de batch opnieuw door een mixer, waar extra chemicaliën worden toegevoegd om de zogenaamde eindmix te vormen. Tijdens alle drie de mengstappen worden warmte en wrijving op de batch toegepast om het rubber zachter te maken en de chemicaliën gelijkmatig te verdelen. De chemische samenstelling van elke batch hangt af van het onderdeel van de band - bepaalde rubbersamenstellingen worden gebruikt voor de carrosserie, andere formules voor de hielen en andere voor het loopvlak.

Lichaam, kralen en loopvlak

- 3 Nadat een partij rubber is gemengd, gaat het door krachtige walserijen die de partij tot dikke platen persen. Deze platen worden vervolgens gebruikt om de specifieke onderdelen van de band te maken. Zo bestaat het bandlichaam uit stroken stofachtig weefsel die zijn omhuld met rubber. Elke strook rubberen stof wordt gebruikt om een laag te vormen die een laag wordt genoemd in het bandenlichaam. Een band voor een personenauto kan tot vier lagen in de carrosserie hebben.

- 4 Voor de hielen van een band worden draadbundels gevormd op een draadwikkelmachine. De bundels worden vervolgens tot ringen gevormd en de ringen worden bedekt met rubber.

- 5 Het rubber voor het loopvlak en de zijwanden van de band gaat van de batchmixer naar een ander type verwerkingsmachine, een extruder genaamd. In de extruder wordt de batch verder gemengd en verwarmd en vervolgens door een matrijs - een gevormde opening - naar buiten geperst om een laag rubber te vormen. Zijwandrubber is bedekt met een beschermend plastic vel en opgerold. Het loopvlakrubber wordt in reepjes gesneden en in grote, platte metalen koffers, books genaamd, geladen.

Bandenbouwmachine

- 6 De rollen zijwandrubber, de boeken met loopvlakrubber en de rekken van

Nadat de groene band is gemaakt, wordt deze in een mal gedaan om te drogen. De mal heeft de vorm van een schelp en bevat een grote, flexibele ballon. De band wordt over de ballon (blaas) geplaatst en de mal sluit zich. Vervolgens wordt stoom in de ballon gepompt, waardoor deze uitzet om de band tegen de zijkanten van de mal te vormen. Na afkoeling wordt de band opgepompt en getest. kralen worden allemaal afgeleverd bij een ervaren monteur bij een bandenbouwmachine. In het midden van de machine bevindt zich een inklapbare roterende trommel die de bandonderdelen vasthoudt. De bandenmonteur begint met het bouwen van een band door de met rubber beklede weefsellagen van de carrosserie om de machinetrommel te wikkelen. Nadat de uiteinden van deze lagen met lijm zijn verbonden, worden de hielen toegevoegd en op hun plaats vastgezet met extra bandenlichaamlagen die over de hielen worden gelegd. Vervolgens gebruikt de monteur speciaal elektrisch gereedschap om de randen van de bandenlagen te vormen. Ten slotte worden de geëxtrudeerde rubberen lagen voor de zijwanden en het loopvlak op hun plaats gelijmd en wordt de gemonteerde band - de groene band - van de bandenbouwmachine verwijderd.

Nadat de groene band is gemaakt, wordt deze in een mal gedaan om te drogen. De mal heeft de vorm van een schelp en bevat een grote, flexibele ballon. De band wordt over de ballon (blaas) geplaatst en de mal sluit zich. Vervolgens wordt stoom in de ballon gepompt, waardoor deze uitzet om de band tegen de zijkanten van de mal te vormen. Na afkoeling wordt de band opgepompt en getest. kralen worden allemaal afgeleverd bij een ervaren monteur bij een bandenbouwmachine. In het midden van de machine bevindt zich een inklapbare roterende trommel die de bandonderdelen vasthoudt. De bandenmonteur begint met het bouwen van een band door de met rubber beklede weefsellagen van de carrosserie om de machinetrommel te wikkelen. Nadat de uiteinden van deze lagen met lijm zijn verbonden, worden de hielen toegevoegd en op hun plaats vastgezet met extra bandenlichaamlagen die over de hielen worden gelegd. Vervolgens gebruikt de monteur speciaal elektrisch gereedschap om de randen van de bandenlagen te vormen. Ten slotte worden de geëxtrudeerde rubberen lagen voor de zijwanden en het loopvlak op hun plaats gelijmd en wordt de gemonteerde band - de groene band - van de bandenbouwmachine verwijderd.

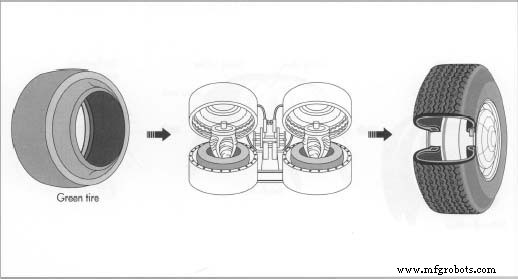

Genezen

- 7 Een groene band wordt in een grote mal geplaatst voor het uithardingsproces. Een bandvorm heeft de vorm van een monsterlijke metalen schelp die zich opent om een grote, flexibele ballon te onthullen die een blaas wordt genoemd. De groene band wordt over de blaas geplaatst en terwijl de schelpvorm sluit, vult de blaas zich met stoom en zet uit om de band te vormen en het blanco loopvlakrubber tegen de verhoogde binnenkant van de vorm te drukken. Tijdens dit uithardingsproces verwarmt de stoom de groene band tot 280 graden. De tijd in de mal hangt af van de gewenste eigenschappen van de band.

- 8 Nadat de uitharding is voltooid, wordt de band uit de mal gehaald om af te koelen en vervolgens te testen. Elke band wordt grondig geïnspecteerd op gebreken zoals luchtbellen of holtes in het rubber van het loopvlak, de zijwand en de binnenkant van de band. Vervolgens wordt de band op een testwiel geplaatst, opgepompt en rondgedraaid. Sensoren in het testwiel meten de balans van de band en bepalen of de band recht loopt. Vanwege het ontwerp en de montage van een moderne band wordt er zelden een afgekeurd. Nadat de band is geïnspecteerd en op het testwiel heeft gelopen, wordt deze voor distributie naar een magazijn verplaatst.

Kwaliteitscontrole

Kwaliteitscontrole begint bij de leveranciers van de grondstoffen. Tegenwoordig zoekt een bandenfabrikant leveranciers die de grondstoffen testen voordat ze aan de bandenfabriek worden geleverd. Een fabrikant sluit vaak speciale inkoopovereenkomsten met enkele leveranciers die de eigenschappen en samenstelling van de grondstoffen gedetailleerd certificeren. Om de certificering van leveranciers te verzekeren, voeren chemici van bandenfabrikanten steekproeven uit op de grondstoffen zodra ze worden geleverd.

Tijdens het batch-mengproces worden monsters van het rubber getrokken en getest om verschillende eigenschappen, zoals treksterkte en dichtheid, te bevestigen. Elke bandenmonteur is verantwoordelijk voor de gebruikte bandencomponenten. Dankzij codenummers en een uitgebreid computerregistratiesysteem kunnen fabrieksmanagers partijen rubber en specifieke bandencomponenten traceren.

Wanneer voor de eerste keer een nieuw bandontwerp wordt vervaardigd, worden honderden banden aan het einde van de lopende band genomen voor destructieve tests. Sommige banden worden bijvoorbeeld opengesneden om te controleren op luchtbellen tussen carrosserielagen, terwijl andere op metalen noppen worden gedrukt om de lekbestendigheid te bepalen. Weer andere banden worden snel rondgedraaid en op metalen trommels geduwd om de kilometerstand en andere prestatiekenmerken te testen.

Een verscheidenheid aan niet-destructieve evaluatietechnieken wordt ook gebruikt bij de kwaliteitscontrole van banden. Röntgenvideografie biedt een snel en onthullend beeld door een band heen. Bij een röntgenbandentest wordt willekeurig een band gekozen en naar een stralingscabine gebracht waar deze wordt bestookt met röntgenstralen. Een testtechnicus bekijkt het röntgenbeeld op een videoscherm, waar bandendefecten gemakkelijk te zien zijn. Als er een defect aan het licht komt, bekijken productie-ingenieurs de specifieke stappen van de montage van bandcomponenten om te bepalen hoe het defect is ontstaan.

Naast interne tests wordt feedback van consumenten en bandendealers ook gecorreleerd met het productieproces om procesverbeteringen te identificeren.

De Toekomst

Voortdurende verbeteringen in de rubberchemie en het bandenontwerp zorgen voor opwindende nieuwe banden die meer kilometers en betere prestaties bieden in extreme weersomstandigheden. Fabrikanten bieden nu banden aan die naar schatting tot 80.000 mijl meegaan. Loopvlakken, ontworpen en getest door de computer, zijn nu voorzien van unieke asymmetrische banden voor verbeterde tractie en veiligheid op natte of besneeuwde wegen.

Bandenontwerpers experimenteren ook met niet-pneumatische banden die nooit lek kunnen gaan omdat ze geen lucht onder druk bevatten. Een dergelijke niet-pneumatische band is gewoon een plak dik plastic dat aan de velg is bevestigd. Het plastic buigt vanaf de velg naar een punt waar een rubberen loopvlak aan het plastic is bevestigd voor contact met de weg. Een dergelijke band biedt een lagere rolweerstand voor een lager brandstofverbruik en superieure handling vanwege een groter contactoppervlak tussen het loopvlak en de weg.

Productieproces

- De verrassende voordelen van gegoten rubber

- Wat vormt een rubberen pad bij metaalbewerking?

- Wat is gevulkaniseerd rubber?

- Blog:Spuitgieten van vloeibaar siliconenrubber

- SIMULIA Tyre Engineering en Design

- Proto Tech-tip:rubberen voetjes

- Een korte handleiding voor goederenspoorwegonderdelen

- Een uitgebreid overzicht van rubberen rolmolen

- Band – definitie, toepassingen, componenten, typen en materiaal

- Inzicht in tube en tubeless banden

- Hoe kan ik een langzaam lek in mijn autoband verhelpen?