bougie

Achtergrond

Het doel van een bougie is om plaats te bieden aan een elektrische vonk die heet genoeg is om het lucht/brandstofmengsel in de verbrandingskamer van een verbrandingsmotor te ontsteken. Dit wordt gedaan door een hoogspanningsstroom die over een opening op de bougie loopt.

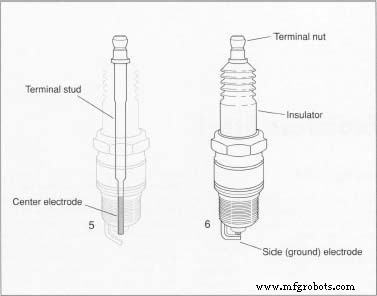

Een bougie is gemaakt van een middenelektrode, een isolator, een metalen omhulsel of schaal en een zijelektrode (ook wel aardelektrode genoemd). De middenelektrode is een dikke metalen draad die in de lengte in de plug ligt en elektriciteit geleidt van de ontstekingskabel die aan het ene uiteinde van de plug is gehaakt naar de elektrodenopening aan het andere uiteinde. De isolator is een keramische behuizing die een groot deel van de middenelektrode omringt; zowel het bovenste als het onderste gedeelte van de middenelektrode blijven bloot. De metalen behuizing of schaal is een zeshoekige schaal met schroefdraad, waarmee de bougie in een getapte aansluiting in de cilinderkop van de motor kan worden geïnstalleerd. De zijelektrode is een korte, dikke draad gemaakt van een nikkellegering die is verbonden met de metalen schaal en zich uitstrekt naar de middenelektrode. De punten van de zij- en middenelektroden zijn ongeveer 0,020 - 0,080 inch van elkaar verwijderd (afhankelijk van het type motor), waardoor er een opening ontstaat waar de vonk overheen kan springen.

De honderden soorten bougies die beschikbaar zijn, dekken een verscheidenheid aan door verbrandingsmotoren aangedreven transport-, werk- en pleziervoertuigen. Bougies worden gebruikt in auto's, vrachtwagens, bussen, tractoren, boten (binnen- en buitenboordmotoren), vliegtuigen, motorfietsen, scooters, industriële en olieveldmotoren, oliebranders, motormaaiers en kettingzagen. Turbine-ontstekers, een soort bougie, helpen de straalmotoren aan te drijven in de meeste grote commerciële vliegtuigen van tegenwoordig, terwijl gloeibougies worden gebruikt in dieselmotortoepassingen.

Het warmtebereik of de classificatie van een bougie verwijst naar de thermische eigenschappen. Het is de maatstaf voor hoe lang het duurt voordat warmte wordt verwijderd van de punt van de plug, het ontstekingsuiteinde, en wordt overgebracht naar de cilinderkop van de motor. Als de temperatuur van de bougie op het moment van de vonk te laag is, kunnen koolstof, olie en verbrandingsproducten ervoor zorgen dat de bougie "vervuilt" of defect raakt. Als de temperatuur van de plugpunt te hoog is, treedt voorontsteking op, brandt de middenelektrode en kan de zuiger worden beschadigd. Het warmtebereik wordt gewijzigd door de lengte van de isolatorneus te wijzigen, afhankelijk van het type motor, de belasting van de motor, het type brandstof en andere factoren. Voor een "hete" plug wordt een isolator met een lange conische neus gebruikt; voor een "koude" plug wordt een isolator met korte neus gebruikt.

Bougies staan onder constante chemische, thermische, fysieke en elektrische aantasting door corrosieve gassen bij 4.500 graden Fahrenheit, verpletterende drukken van 2.000 pond per vierkante inch (PSI) en elektrische ontladingen tot 18.000 volt. Deze niet aflatende aanval onder de motorkap van een typische auto gebeurt tientallen keren per seconde en meer dan een miljoen keer per dag rijden.

Geschiedenis

De bougie evolueerde met de verbrandingsmotor, maar de eerste demonstratie van het gebruik van een elektrische vonk om een brandstof-luchtmengsel te ontsteken was in 1777. In dat jaar laadde Alessandro Volta een speelgoedpistool met een mengsel van moerasgas en lucht , kurkte de snuit en ontstak de lading met een vonk uit een Ley den-pot.

In 1860 creëerde de Franse ingenieur Jean Lenoir wat het meest lijkt op de bougie  Om bougies te maken, extruderen of koudvormen fabrikanten staal tot de juiste holle vorm (1). Op dit punt vormt het staal erts dat 'blanks' wordt genoemd. Vervolgens ondergaan deze plano's verdere vormbewerkingen zoals machinale bewerking en karteling (2), en vervolgens wordt de zijelektrode - met slechts een gedeeltelijke buiging - bevestigd (3). De keramische isolator, met een holle boring door het midden, wordt onder druk gegoten (4). van vandaag. Hij combineerde een isolator, elektroden en vonkbrug in een enkele eenheid. Als onderdeel van zijn octrooiaanvraag voor de verbrandingsmotor dat jaar wijdde hij één zin aan het beschrijven van de bougie. Hij verfijnde deze bougie in 1885.

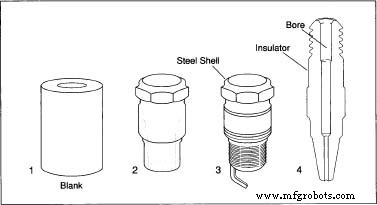

Om bougies te maken, extruderen of koudvormen fabrikanten staal tot de juiste holle vorm (1). Op dit punt vormt het staal erts dat 'blanks' wordt genoemd. Vervolgens ondergaan deze plano's verdere vormbewerkingen zoals machinale bewerking en karteling (2), en vervolgens wordt de zijelektrode - met slechts een gedeeltelijke buiging - bevestigd (3). De keramische isolator, met een holle boring door het midden, wordt onder druk gegoten (4). van vandaag. Hij combineerde een isolator, elektroden en vonkbrug in een enkele eenheid. Als onderdeel van zijn octrooiaanvraag voor de verbrandingsmotor dat jaar wijdde hij één zin aan het beschrijven van de bougie. Hij verfijnde deze bougie in 1885.

In het begin van de 20e eeuw wilden Robert en Frank Stranahan, broers en partners in een importbedrijf van auto-onderdelen, een efficiëntere en duurzamere bougie produceren. Ze voegden pakkingen toe tussen de metalen schaal en porselein isolator, maakte de fabricage eenvoudiger en verminderde de kans op gaslekkage langs de pakkingen. In 1909 verkocht Robert Stranahan de bougie aan een autofabrikant en ging hij in de bougiefabriek, waarmee hij in die tijd de markt veroverde.

De industrie explodeerde toen het tijdperk van de auto begon. Uiteindelijk stelden variaties in ontstekingssystemen, brandstof en prestatie-eisen nieuwe eisen aan bougies. Hoewel het basisontwerp en de functie van de plug sinds het begin weinig is veranderd, is er een duizelingwekkende variëteit en een groot aantal elektrode- en isolatiematerialen uitgeprobeerd.

Grondstoffen

De elektroden in een bougie bestaan meestal uit legeringen met een hoog nikkelgehalte, terwijl de isolator over het algemeen is gemaakt van aluminiumoxide-keramiek en de schaal is gemaakt van staaldraad.

De keuze van materialen voor zowel de elektroden als de isolator heeft veel tijd en kosten voor onderzoek en ontwikkeling gekost. Een grote fabrikant van bougies beweert 2000 elektrodematerialen en meer dan 25.000 isolatorcombinaties te hebben getest. Naarmate de elektroden eroderen, wordt de afstand ertussen groter en is er meer spanning nodig dan het ontstekingssysteem kan leveren om ze af te vuren. Legeringen met een hoog nikkelgehalte zijn verbeterd en er zijn dikkere elektroden gebruikt om het prestatieverlies van de motor te verminderen. Daarnaast worden edele en exotische metalen steeds vaker gebruikt door fabrikanten. Veel moderne stekkers zijn voorzien van zilver, goud, en platina in de elektroden, om nog maar te zwijgen van de middenelektroden met koperen kernen. Zilver heeft een superieure thermische geleidbaarheid ten opzichte van andere elektrodemetalen, terwijl platina een uitstekende corrosieweerstand heeft.

Isolatiemateriaal kan ook een dramatisch effect hebben op de prestaties van de bougie. Onderzoek blijft een materiaal vinden dat flashover, of elektrische lekkage, van de aansluiting van de stekker naar de schaal beter vermindert. Het baanbrekende gebruik van Sillimanite, een materiaal dat in natuurlijke staat wordt aangetroffen en ook kunstmatig wordt geproduceerd, is opgevolgd door het gebruik van meer hittebestendige aluminiumoxide-keramiek, waarvan de samenstelling fabrikantengeheimen zijn.

Het proces van een belangrijke fabrikant voor het maken van de isolator omvat het nat malen van batches keramische pellets in kogelmolens, onder zorgvuldig gecontroleerde omstandigheden. Bepaalde grootte en vorm van de pellets produceren de vrij stromende substantie die nodig is om een kwaliteitsisolator te maken. De pellets worden verkregen door een rigide sproeidroogbewerking waarbij het water uit het keramische mengsel wordt verwijderd, totdat het klaar is om in vormen te worden gegoten.

Het fabricageproces

Elk belangrijk element van de bougie - de middenelektrode, de zijelektrode, de isolator en de schaal - wordt vervaardigd in een continu in-line assemblageproces. Vervolgens wordt de zijelektrode aan de schaal bevestigd en wordt de middenelektrode in de isolator aangebracht. Ten slotte worden de belangrijkste onderdelen samengevoegd tot één geheel.

Schelpen

- 1 De bougiedoppen uit één stuk kunnen op verschillende manieren worden gemaakt. Bij gebruik van massief staaldraad kan het staal koud worden vervormd, waarbij bij relatief lage temperaturen staalrollen worden gevormd en gegoten. Of het staal kan worden geëxtrudeerd, een proces waarbij het metaal wordt verwarmd en vervolgens door een gevormde opening wordt geduwd (een matrijs genoemd) om de juiste holle vorm te produceren. Schelpen kunnen ook worden gemaakt van stalen staven die in automatische schroefmachines worden ingevoerd. Deze machines vormen de schaal volledig, boren het gat erdoorheen en ruimen het op - een proces dat de afwerking van het geboorde gat verbetert en de grootte van het gat nauwkeuriger maakt.

- 2 De gevormde of geëxtrudeerde schelpen - blanks genoemd totdat ze in hun uiteindelijke vorm zijn gegoten - vereisen secundaire bewerkingen die erop moeten worden uitgevoerd, zoals machinale bewerking en karteling. Het kartelen van een onbewerkte schelp houdt in dat deze door harde rollen met een patroon wordt geleid, die een reeks ribbels vormen aan de buitenkant van de blanco. Evenzo genereert machinale bewerking - waarbij werktuigmachines in de buitenkant van de onbewerkte schaal snijden - vormen en contouren aan de buitenkant van de schaal. De schalen hebben nu hun definitieve vorm en zijn compleet, behalve de schroefdraad en zij-elektroden.

Zij-elektrode

- 3 De zij-elektrode is gemaakt van een draad van een nikkellegering, die van rollen in een elektrische lasser wordt gevoerd, rechtgetrokken en aan de schaal gelast. Vervolgens wordt het op de juiste lengte gesneden. Ten slotte krijgt de zijelektrode een gedeeltelijke buiging; het krijgt zijn definitieve buiging nadat de rest van het plugsamenstel op zijn plaats zit.

- 4 De draden worden vervolgens op de schelpen gerold. Nu ze klaar zijn, krijgen de schalen meestal een permanente en beschermende zilverachtige afwerking door een elektrolytisch proces. Bij dit proces wordt de schaal in een oplossing van zuren, zouten of alkaliën geplaatst en wordt er een elektrische stroom door de oplossing geleid. Het resultaat is een dunne metalen coating die gelijkmatig over de schaal wordt aangebracht.

Isolator

- 5 Isolatoren worden uit voorraad geleverd. Keramisch materiaal voor de isolator in vloeibare vorm wordt eerst in rubberen mallen gegoten. Speciale persen passen automatisch hydraulische druk toe om ongebrande isolatieplaten te produceren. De afmetingen van de boring - het holle deel van de isolator - waarin de middenelektroden worden gedrukt, worden star gecontroleerd.

- 6 Speciale contourslijpmachines geven de geperste isolatorblanks hun uiteindelijke uitwendige vorm voordat de isolatoren in een tunneloven worden gebakken tot temperaturen van meer dan 2700 graden Fahrenheit. Het computergestuurde proces produceert isolatoren die uniform sterk, dicht en bestand zijn tegen vocht. De isolatoren kunnen opnieuw gebakken worden na het identificeren van merktekens en het aanbrengen van een glazuur.

Middenelektrode

- 7 De middenelektrode van een nikkellegering wordt eerst elektrisch gelast aan de standaard stalen aansluitbout, een smalle metalen draad die van het midden van de plug naar het onderste uiteinde loopt (het andere uiteinde van de elektrodeopening). De aansluitbout is bevestigd aan een moer, die op zijn beurt is bevestigd aan de ontstekingskabel die de elektrische stroom naar de stekker levert.

- 8 De centrale elektrode/eindboutconstructie is verzegeld in de isolator en onder extreme druk aangedrukt. Isolatieassemblages worden vervolgens onder een druk van 6000 pond in de metalen schaal verzegeld. Na het ruimen om de diepte en hoek te corrigeren, wordt de rand of rand van de schaal - de flens genoemd —is gebogen of gekrompen om een gasdichte afdichting te voltooien. Bougiepakkingen uit voorraad worden over het bougielichaam gekrompen zodat ze er niet af vallen.

- 9 Om de juiste opening tussen de twee elektroden te vormen, wordt de middenelektrode van de nu volledig gemonteerde bougie machinaal getrimd volgens specificaties en krijgt de aardelektrode een laatste bocht.

De aansluitbout en middenelektrode worden elektrisch aan elkaar gelast en vervolgens door de boring in de isolator (5) gestoken. Dit samenstel wordt vervolgens onder extreme druk verzegeld. Ten slotte wordt de middenelektrode tot zijn exacte vorm bewerkt en krijgt de zijelektrode zijn definitieve buiging (6).

De aansluitbout en middenelektrode worden elektrisch aan elkaar gelast en vervolgens door de boring in de isolator (5) gestoken. Dit samenstel wordt vervolgens onder extreme druk verzegeld. Ten slotte wordt de middenelektrode tot zijn exacte vorm bewerkt en krijgt de zijelektrode zijn definitieve buiging (6).

Verpakking

- 10 Na een laatste inspectie worden de bougies in open dozen geplaatst die automatisch zijn gevormd. De pluggen worden over het algemeen in plastic folie gewikkeld, eerst in een doos gedaan en vervolgens klaargemaakt voor verzending in grote hoeveelheden naar gebruikers.

Kwaliteitscontrole

Tijdens de fabricage- en montagewerkzaamheden worden inspecties en metingen uitgevoerd. Zowel binnenkomende onderdelen als gereedschappen worden gecontroleerd op nauwkeurigheid. Nieuwe meters worden opgesteld voor gebruik in de productie, terwijl andere meters worden gewijzigd en gekalibreerd.

Gedetailleerde inspecties van schelpen van elke machine worden constant uitgevoerd op zichtbare gebreken. De contour van de keramische isolator kan worden gecontroleerd door het silhouet ervan op een scherm te projecteren met een vergroting van 20 keer de werkelijke grootte en het silhouet af te stemmen op tolerantielijnen. Daarnaast kunnen er regelmatig statistische inspecties worden uitgevoerd op isolatoren die van de productielijn komen.

Tijdens de montage van de bougies worden willekeurige steekproeven onder druk getest om te controleren of de middenelektrode goed is afgedicht in de isolator. Visuele inspecties zorgen ervoor dat de montage in overeenstemming is met de ontwerpspecificaties.

Productieproces

- Waarom een slimmere edge in 2019 zal leiden tot nieuwe toepassingen van computervisie

- ST maakt IoT-detectie toegankelijk met IoT plug-and-play, klaar om verbinding te maken met Microsoft Azure

- 3 belangrijke tips voor het onderhoud van uw generator in de loop van de tijd

- Wat is vonktesten? – Een complete gids

- INDUSTRIE 4.0:Duitse fabrikanten introduceren slimme fabrieken om groei te stimuleren

- Wat is een Cleanout Plug?

- Hoe werken EDM-vonkenerosiemachines?

- EDM Spark Erosion:waar gaat het allemaal over?

- Materialen met complexe vormen en maten bewerken:waarom kiezen voor EDM-vonkerosie?

- Elektrische ontladingsbewerking of vonkerosieproces uitgelegd

- Wat zijn de opmerkelijke voordelen van EDM-vonkerosie?