Fles frisdrank

Achtergrond

De frisdrankfles die tegenwoordig zo gewoon is, is gemaakt van polyethyleentereftalaat (PET), een sterk maar lichtgewicht plastic. PET wordt gebruikt om veel producten te maken, zoals polyesterweefsel, kabelwikkels, films, transformatorisolatie, generatoronderdelen en verpakkingen. Het maakt 6,4 procent uit van alle verpakkingen en 14 procent van alle plastic verpakkingen, inclusief de populaire frisdrankfles. Met 43 procent van de verkochte producten is PET de meest gebruikte frisdrankverpakking. Aluminium, een goede tweede, is 34 procent, terwijl glas, dat vroeger 100 procent van de flessen was, slechts een klein percentage is van de flessen die tegenwoordig worden verkocht.

Kunststoffen werden voor het eerst gemaakt in de jaren 1800 van natuurlijke stoffen die werden gekenmerkt door ketens van moleculen. Wanneer deze stoffen in het laboratorium werden gecombineerd met andere chemicaliën, vormden ze producten van plastische aard. Hoewel geprezen als een revolutionaire uitvinding, hadden vroege kunststoffen hun deel van de problemen, zoals ontvlambaarheid en broosheid. Polyesters, de groep van kunststoffen waartoe PET behoort, werden voor het eerst ontwikkeld in 1833, maar deze werden meestal gebruikt in vloeibare vernissen, in tegenstelling tot de stevige, veelzijdige vorm die ze later aannamen.

Puur synthetische kunststoffen die een enorme verbetering waren ten opzichte van eerdere kunststoffen, arriveerden in het begin van de 20e eeuw, maar hadden nog steeds beperkte toepassingen. De experimenten gingen door, waarbij de meeste van de honderden nieuwe kunststoffen die in de komende decennia werden gemaakt, commercieel faalden. PET werd in 1941 ontwikkeld, maar het duurde tot begin jaren 70 voordat de plastic frisdrankfles werkelijkheid werd. Nathaniel C. Wyeth, zoon van de bekende schilder N.C. Wyeth en een ingenieur voor de Du Pont Corporation, ontwikkelde na veel experimenteren eindelijk een bruikbare fles.

De cruciale ontdekking van Wyeth was een manier om de blaasvormtechniek voor het maken van plastic flessen te verbeteren. Blaasvormen is oud en wordt al ongeveer tweeduizend jaar gebruikt in de technologie voor het maken van glas. Het maken van plastic flessen door blaasvormen gebeurde pas toen er rond 1940 geschikte kunststoffen werden ontwikkeld, maar de productie van deze flessen was beperkt vanwege de inconsistente wanddikte, onregelmatige flessenhalzen en de moeilijkheid om het eindproduct bij te snijden. Wyeth's uitvinding van rekblazen in 1973 loste deze problemen op en leverde een sterke, lichtgewicht, flexibele fles op.

Het overweldigende succes van PET-frisdrankflessen - in 1991 werden er meer dan acht miljard flessen geproduceerd in de VS - heeft geleid tot een probleem met de verwijdering, maar de recycling van de flessen neemt toe en fabrikanten vinden nieuwe manieren om gerecyclede PET te gebruiken.

Grondstoffen

PET is een polymeer, een stof die bestaat uit een keten van zich herhalende organische moleculen met een hoog molecuulgewicht. Zoals de meeste kunststoffen, wordt PET uiteindelijk afgeleid van aardoliekoolwaterstoffen. Het wordt gevormd door een reactie tussen tereftaalzuur (C 8 H 6 0 4 ) en ethyleenglycol (C 2 H 6 0 2 ).

Tereftaalzuur is een zuur dat wordt gevormd door de oxidatie van para-xyleen (C 8 H 10 ), een aromatische koolwaterstof, die alleen lucht of salpeterzuur gebruikt. Para-xyleen is afgeleid van koolteer en aardolie met behulp van gefractioneerde destillatie, een proces waarbij de verschillende kookpunten van verbindingen worden gebruikt om ze op verschillende punten van het proces te laten "uitvallen".

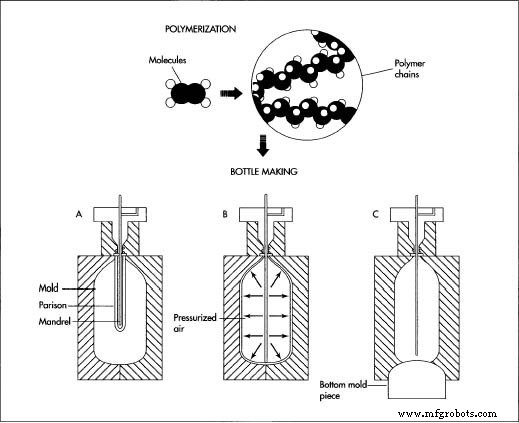

Bij de fabricage van plastic frisdrankflessen wordt het plastic - polyethyleentereftalaat (PET) - eerst gepolymeriseerd, waarbij lange ketens van moleculen. Zodra het plastic is voorbereid, ondergaat het rekblazen. Bij dit proces wordt een lange buis (parison) PET in een mal gedaan en daarin wordt een stalen staaf (doorn) gestoken. Vervolgens schiet lucht onder hoge druk door de doorn en dwingt de parison tegen de wanden van de mal. Een apart bodemstuk wordt in de mal gestoken om de fles zo te vormen dat deze op een vlakke ondergrond kan staan.

Bij de fabricage van plastic frisdrankflessen wordt het plastic - polyethyleentereftalaat (PET) - eerst gepolymeriseerd, waarbij lange ketens van moleculen. Zodra het plastic is voorbereid, ondergaat het rekblazen. Bij dit proces wordt een lange buis (parison) PET in een mal gedaan en daarin wordt een stalen staaf (doorn) gestoken. Vervolgens schiet lucht onder hoge druk door de doorn en dwingt de parison tegen de wanden van de mal. Een apart bodemstuk wordt in de mal gestoken om de fles zo te vormen dat deze op een vlakke ondergrond kan staan.

Ethyleenglycol is afgeleid van ethyleen (C 2 H 4 ) indirect via ethyleenoxide (C 2 H 4 0), een stof die ook voorkomt in antivries. Ethyleen is een gasvormige koolwaterstof die aanwezig is in aardolie en aardgas, maar meestal industrieel wordt gewonnen door ethaan of een ethaan-propaanmengsel te verhitten.

Het fabricageproces

Polymerisatie

- 1 Voordat de flessen gemaakt kunnen worden, moet het PET zelf worden vervaardigd, oftewel gepolymeriseerd. Bij polymerisatie worden kleinere moleculen gecombineerd om grotere stoffen te vormen. Om PET te maken, wordt tereftaalzuur eerst gecombineerd met methanol (CH 3 OH). Deze reactie levert dimethyltereftalaat en water op. Vervolgens wordt het dimethyltereftalaat gecombineerd met een overmaat ethyleenglycol bij 150 graden Celsius om een andere stof op te leveren, bis 2-hydroxyethyltereftalaat en methanol.

- 2 De laatste stap van de polymerisatie omvat de condensatiepolymerisatie van het bis 2-hydroxyethyltereftalaat. In dit proces wordt een polymeer gevormd terwijl een ander molecuul vrijkomt of "uitvalt". De condensatiepolymerisatie van bis 2-hydroxyethyltereftalaat wordt uitgevoerd in een vacuüm bij 530 graden Fahrenheit (275 graden Celsius) en resulteert in ketens van PET en ethyleenglycol (zie stap #1 hierboven); deze laatste stof wordt tijdens de polymerisatie continu verwijderd en gebruikt om meer PET te maken. Nadat het PET-mengsel de vereiste viscositeit (dikte) heeft bereikt, wordt het afgekoeld om degradatie en verkleuring te voorkomen. Later kan het worden opgewarmd voor verschillende toepassingen.

Flessen maken

- 3 PET-drankflessen worden gemaakt met behulp van een proces dat bekend staat als stretch blow moulding (ook wel oriëntatie blaasvormen genoemd). Ten eerste worden PET-pellets spuitgegoten - verwarmd en in een mal gedaan - in een dunwandige buis van plastic, een parison genoemd. De parison wordt vervolgens afgekoeld en op de juiste lengte gesneden.

- 4 Vervolgens wordt de parisonbuis opnieuw verwarmd en in een andere vorm geplaatst, die de vorm heeft van een frisdrankfles, compleet met schroefdop. Een stalen staaf (een doorn) wordt in de kloos geschoven. Lucht onder hoge druk schiet dan door de doorn en vult de parison en drukt deze tegen de binnenwanden van de mal. De druk van de lucht rekt de kunststof zowel radiaal ("uit") als axiaal ("naar beneden") uit. De combinatie van hoge temperatuur en rekken in de gewenste richting zorgt ervoor dat de moleculen polariseren, op één lijn liggen en in wezen kristalliseren om een fles van superieure sterkte te produceren. De hele procedure moet snel gebeuren en het plastic moet stevig tegen de muur worden gedrukt, anders komt de fles er misvormd uit. Om de bodem van de fles zijn juiste holle vorm te geven, zodat hij rechtop kan staan, wordt tijdens het blaasproces een apart bodemstuk aan de mal bevestigd.

- 5 De mal moet dan worden afgekoeld. Er worden verschillende koelmethoden gebruikt. Water in leidingen kan rond de mal stromen, of vloeibare kooldioxide, vochtige lucht onder hoge druk of kamerlucht wordt in de fles geschoten om deze directer af te koelen. De procedure wordt bij voorkeur snel gedaan, om de fles te zetten voordat kruip (flow) optreedt.

- 6 Vervolgens wordt de fles uit de mal gehaald. Bij massaproductie worden kleine flesjes continu gevormd in een reeks bevestigde flessen die worden gescheiden en bijgesneden. Ander trimmen moet worden gedaan waar het plastic door de scheuren van de vorm lekte (zoals pannenkoekenbeslag dat doet wanneer het in een wafelijzer wordt geperst). Op deze manier gaat tien tot 25 procent van het plastic verloren, maar het kan opnieuw worden gebruikt.

- 7 Sommige frisdrankproducenten maken hun eigen flessen, maar meestal worden afgewerkte flessen in vrachtwagens van gespecialiseerde fabrikanten naar frisdrankbedrijven gestuurd. Plastic is goedkoop te vervoeren omdat het licht is. Accessoires zoals deksels en labels worden apart vervaardigd. Af en toe plakt de fabrikant van plastic flessen etiketten van het frisdrankbedrijf op de flessen voordat ze worden verzonden.

Kwaliteitscontrole

Polymerisatie is een delicate reactie die moeilijk te reguleren is als de omstandigheden eenmaal zijn vastgesteld en het proces in gang is gezet. Alle moleculen die tijdens de reactie worden geproduceerd, waarvan sommige bijwerkingen en onzuiverheden kunnen zijn, blijven in het eindproduct. Als de reactie eenmaal op gang komt, is het onmogelijk om deze halverwege te stoppen en onzuiverheden te verwijderen, en het is ook moeilijk en duur om ongewenste producten te verwijderen wanneer de reactie is voltooid. Het zuiveren van polymeren is een duur proces en de kwaliteit is moeilijk te bepalen. Variaties in het polymerisatieproces kunnen veranderingen veroorzaken die niet kunnen worden gedetecteerd in routinematige controletests.

De polymerisatie van tereftaalzuur en ethyleenglycol kan twee onzuiverheden opleveren:diethyleenglycol en aceetaldehyde. De hoeveelheid diethyleenglycol wordt tot een minimum beperkt, zodat de uiteindelijke eigenschappen van PET niet worden aangetast. Aceetaldehyde, dat zowel tijdens de polymerisatie als tijdens de productie van de fles wordt gevormd, zal een grappige smaak aan de frisdrank geven als deze in voldoende grote hoeveelheden voorkomt. Door gebruik te maken van optimale spuitgiettechnieken die het polymeer korte tijd blootstellen aan warmte, ontstaan zeer lage concentraties acetaldehyde en blijft de smaak van de drank onaangetast.

Er wordt getest op die specifieke eigenschappen van PET die het perfect maken voor drankflessen. Voor kunststoffen zijn in de loop der jaren tal van normen en tests ontwikkeld. PET moet bijvoorbeeld onder normale omstandigheden onbreekbaar zijn, dus worden flessen slagvastheidstests ondergaan waarbij ze van een bepaalde hoogte worden laten vallen en er met een bepaalde kracht op worden geraakt. Ook moet de fles zijn vorm behouden en bestand zijn tegen druk tijdens het stapelen, dus de weerstand tegen kruipen wordt gemeten door te testen op vervorming onder druk. Bovendien bevatten frisdranken koolstofdioxide; dat is wat hen hun bruisen geeft. Als koolstofdioxide door de plastic wanden van de fles zou kunnen ontsnappen, zouden de meeste gekochte dranken al leeg zijn. Daarom wordt de doorlaatbaarheid van de fles voor kooldioxide getest. Zelfs de transparantie en glans worden getest. Alle tests zijn gericht op consistentie van grootte, vorm en andere factoren.

Recycling

Een groot deel van de miljarden PET-flessen die elk jaar worden geproduceerd, wordt weggegooid, wat een ernstig milieuprobleem met zich meebrengt. Er zijn al maatregelen genomen om de afvalstroom in te dammen, met name op het gebied van recycling. Alleen aluminium is in het recyclingcentrum duurder dan PET, dus met een terugwinningspercentage van één tot twee procent is PET het meest uitgebreid gerecyclede plastic. Producten gemaakt van gerecyclede PET-flessen zijn onder meer vloerbedekking, beton, isolatie, en auto onderdelen. Toch duurde het tot 1991 voordat de eerste PET-frisdrankfles met gerecycled PET verscheen. De fles, bestaande uit 25 procent gerecycled PET, werd geïntroduceerd door Coca-Cola en Hoechst Celanese Corporation voor gebruik in North Carolina. In 1992 werd deze fles in 14 andere staten gebruikt, en andere fabrikanten (zoals Pepsi, in samenwerking met Constar International Inc.) hadden een soortgelijke fles geproduceerd.

Ondanks het hoge recyclingpercentage van PET in vergelijking met andere kunststoffen, willen veel bedrijven en ambtenaren het nog hoger maken. De huidige plannen zijn om PET-verbranding te onderzoeken, waarin wordt beweerd dat, als het goed wordt gedaan, de producten van volledige verbranding slechts koolstofdioxide en water zijn. De huidige doelstellingen van staats- en federale regeringen zijn dat 25 tot 50 procent van PET wordt gerecycled, dat PET-recycling beschikbaar wordt gemaakt voor de helft van de Amerikaanse bevolking en dat er in de nabije toekomst 4000 recyclingprogramma's worden geïmplementeerd. Volgens de National Association for Plastic Container Recovery waren er in 1990 577 curbside-programma's voor PET.

Productieproces