Scheercrème

Achtergrond

Scheerschuim is een stof die op de huid wordt aangebracht om het verwijderen van haar te vergemakkelijken. Scheerschuim verzacht en bevochtigt de huid en het haar, waardoor het scheren comfortabeler wordt en bijdraagt aan een gladdere huid. De voordelen van het gebruik van scheerschuim in plaats van zeep, olie of gewoon water zijn legio. Scheren met een moderne stuk zeep benadert scheren met crème, maar biedt niet alle voordelen:zeep is slechts een van de vele elementen in een moderne scheervoorbereiding.

Volgens Burma Shave-kroniekschrijver Frank Rowsome, Jr. begon moderne scheercrème met Burma Shave, dat vrijwel onmiddellijk na de introductie een hoog verkoopvolume bereikte. Voor die tijd werd schuim gemaakt van een reep en was het eigenlijk een andere vorm van zeep.

Het maken van zeep zelf is een oud ambacht - het woord komt van het Oud-Engelse woord sape. Tegen de zevende eeuw werden Italiaanse zeepmakers georganiseerd in een gilde, en in de volgende eeuw erkende de Heilige Roomse keizer Karel de Grote zeepmakers als ambachtslieden. In de veertiende en vijftiende eeuw werd zeep gemaakt in Savona, Italië. De moderne Franse, Spaanse en Duitse woorden voor zeep (savon, jabon, en seife, respectievelijk) zijn verwant aan de naam van die stad.

De vroege Amerikaanse kolonisten vervaardigden zeep thuis, met behulp van een methode waarbij dierlijk vet met loog moest worden gemengd en verwarmd in een pot die boven een vuur was gezet, meestal buitenshuis. Deze "open ketel" methode van zeep maken was jarenlang populair. Later aangepast voor grootschalige productie, bleef het gebruik in de eerste helft van de twintigste eeuw.

Tegen de achttiende eeuw realiseerden zeepmakers zich dat ze hun product konden verbeteren door de kwaliteit van het vet en de zuiverheid van de loog die ze gebruikten te verbeteren. Castilla zeep, gemaakt in Spanje en nog steeds verkrijgbaar, kreeg al snel bekendheid als gezichtszeep vanwege zijn zachtheid en kwaliteit. Castilla zeep gebruikte oorspronkelijk olijfolie in plaats van dierlijk vet, en de moderne versie gebruikt naast olijfolie ook andere vetten en oliën.

Hoewel Amerikanen jarenlang hun eigen zeep thuis bleven maken, begonnen ze aan het eind van de zeventiende en het begin van de achttiende eeuw ook commercieel zeep te produceren. Omdat ze vergelijkbare materialen en methoden gebruikten, werkten zeepmakers vaak samen met candle en talgmakers. De eerste zeepmaker die tijdens zijn eigen operatie vetten maakte (zuiveren door te smelten), was William Colgate, die zijn vak aan het begin van de 19e eeuw in New York City had geleerd. Het bedrijf dat vandaag zijn naam draagt, is een belangrijke producent van zeep en andere cosmetische preparaten. In de negentiende eeuw kochten winkeliers zeep van fabrikanten in grote blokken, waarvan hun klanten op hun beurt kleinere stukjes snijden. Jesse Oakley uit Newburgh, New York, werd de eerste fabrikant die verpakte zeep verkocht in een cakevorm met een goede maat voor thuisgebruik.

In het begin van de 19e eeuw werd zeep gebruikt om te scheren. In 1840 werd een geconcentreerde zeep die schuimde, in tabletten verkocht door Vroom en Fowler, wiens Walnut Oil Military Shaving Soap waarschijnlijk de eerste zeep was die speciaal voor het scheren werd gemaakt. Een eeuw later, toen de Verenigde Staten de Tweede Wereldoorlog ingingen, werden dierlijke vetten van relatief ongecontroleerde soort en kwaliteit nog steeds gebruikt om zeep te maken. Om Amerikaanse troepen van zeep te helpen,  Bij de vervaardiging van scheerschuim worden de vette of olieachtige materialen eerst gecombineerd en verwarmd in een omhulde kettde, en vervolgens de meeste van de overige ingrediënten worden toegevoegd. Het mengen gaat door terwijl de massa afkoelt, waarna eventueel gewenste parfums worden toegevoegd. vrouwen werden aangespoord om blikken frituurvet te sparen en deze vervolgens naar plaatselijke slagers te brengen die het vet ophaalden en aan zeepfabrikanten leverden. Omdat verontreinigingen onvermijdelijk waren in ingrediënten die zo lukraak werden verzameld, moesten de zeepmakers de vetten verhitten, zeven en opnieuw opwarmen - een proces dat zowel inefficiënt als duur was. Tegen het einde van de oorlog leidden echter toenemende vragen over zuiverheid en consistentie tot de oprichting van de moderne, gereguleerde zeep- en cosmetica-industrie.

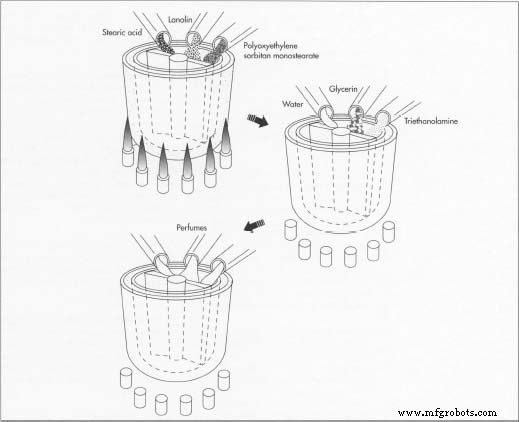

Bij de vervaardiging van scheerschuim worden de vette of olieachtige materialen eerst gecombineerd en verwarmd in een omhulde kettde, en vervolgens de meeste van de overige ingrediënten worden toegevoegd. Het mengen gaat door terwijl de massa afkoelt, waarna eventueel gewenste parfums worden toegevoegd. vrouwen werden aangespoord om blikken frituurvet te sparen en deze vervolgens naar plaatselijke slagers te brengen die het vet ophaalden en aan zeepfabrikanten leverden. Omdat verontreinigingen onvermijdelijk waren in ingrediënten die zo lukraak werden verzameld, moesten de zeepmakers de vetten verhitten, zeven en opnieuw opwarmen - een proces dat zowel inefficiënt als duur was. Tegen het einde van de oorlog leidden echter toenemende vragen over zuiverheid en consistentie tot de oprichting van de moderne, gereguleerde zeep- en cosmetica-industrie.

Naast het uiten van bezorgdheid over de kwaliteit van zeep, heeft de Tweede Wereldoorlog bijgedragen aan de uitvinding van de spuitbus. Spuitbussen werden voor het eerst uitgevonden tijdens de oorlog als een middel tegen insecten die malaria en andere ziekten overdragen. Aanvankelijk toegewezen aan de minister van Landbouw, werd het patent voor deze "bug-bom" na de oorlog vrijgegeven aan de Amerikaanse industrie. Toen in 1950 de eerste aerosol-scheercrème verscheen, veroverde het in korte tijd bijna een vijfde van de markt voor scheerpreparaten. Tegenwoordig domineren aerosolpreparaten de markt voor scheerschuim.

Grondstoffen

Het doel van elke scheervoorbereiding is om het te scheren haar nat en zacht te maken, het effect van het scheermes te dempen en een restfilm te creëren om de huid te kalmeren. Deze film moet de juiste pH-waarde hebben:niet te alkalisch of te zuur, maar moet overeenkomen met de pH-waarde van de huid.

Veel fabrikanten willen ons doen geloven dat de recepten voor scheerschuim zorgvuldig bewaarde geheimen zijn. De geheimhouding draait echter vooral om de hoeveelheden waarin standaard ingrediënten worden gebruikt, en de keuze van vervangers voor de weinige ingrediënten die variabel zijn. Volgens de wet staan de ingrediënten direct op de verpakking vermeld, behalve parfums. Werkelijke recepten zijn gemakkelijk te vinden in leerboeken over industriële scheikunde die in veel bibliotheken verkrijgbaar zijn. Een standaardrecept bevat ongeveer 8,2 procent stearinezuur, 3,7 procent triethanolamine. 5 procent lanoline, 2 procent glycerine, 6 procent polyoxyethyleensorbitanmonostearaat en 79,6 procent water.

Twee belangrijke ingrediënten in deze formule zijn gebruikelijk in veel van de huidige bereidingen. Stearinezuur is een van de hoofdingrediënten bij het maken van zeep, en triethanolamine is een oppervlakteactieve stof of oppervlakteactieve stof die het werk van zeep doet, zij het veel beter. Terwijl het ene uiteinde van een oppervlakteactieve stof molecuul vuil en vet aantrekt, trekt het andere uiteinde water aan. Lanoline en polyoxyethyleensorbitanmonostearaat zijn beide emulgatoren die water vasthouden aan de huid, terwijl glycerine, een oplosmiddel en een verzachtend middel, de huid zachter en soepeler maakt.

Gebruikelijke vervangers voor de derde, vierde en vijfde ingrediënten die hierboven zijn vermeld, zijn onder meer laureth 23 en laurylsulfaat (zowel schuim- als schuimmiddelen), wassen, cocamiden (die reinigen en helpen bij het schuimen) en lanolinederivaten (emulgatoren). De meeste ingrediënten zijn in poedervorm of in vlokken, hoewel lanoline, lanolinederivaten en cocamiden vloeistoffen zijn.

De verschillen tussen het ene merk scheerschuim en het andere komen neer op aanpassingen in de verhoudingen van ingrediënten en in de verwerkingsmethode (langere of kortere opwarmtijden, opslag van het eindproduct, enzovoort) en keuze van ingrediënten zoals emulgatoren of parfums . Ook belangrijk is de keuze van drijfgas in spuitbus. Sommige mengsels bevatten meer dan één drijfgas; de meest voorkomende zijn butaan, isobutaan en propaan. Hoewel het brede scala aan keuzes voor ingrediënten bekend is, vertegenwoordigen de exacte combinaties van ingrediënten het hoogste niveau van "magie" in de moderne chemie.

Het fabricageproces

De moderne productie van scheerschuim is een zorgvuldig gecontroleerd proces. Hoewel het op grote schaal wordt uitgevoerd, lijkt de vervaardiging ervan op een laboratoriumprocedure waarbij slechts kleine hoeveelheden ingrediënten worden gebruikt. Het productieproces bestaat uit twee hoofdfasen.

- In de eerste fase worden de vette of olieachtige delen van de formule - stearinezuur, lanoline en polyoxyethyleensorbitanmonostearaat - in een ketel met mantel verhit tot een temperatuur van ongeveer 80 tot 85 graden Celsius. . De ketel met mantel, die slechts 300 gallons of wel 10.000 gallons kan bevatten, lijkt op een dubbele ketel:de ene container, geplaatst in de andere, wordt verwarmd wanneer stoom door de buitenste container wordt gecirculeerd. In de binnenketel bevinden zich messen die draaien om de oliën te mengen terwijl ze worden verwarmd.

- Nadat de eerste groep ingrediënten in een periode van ongeveer 40 minuten glad is geworden, komt de stoom uit de buitenste container van de ketel en laat het mengsel afkoelen.

- De tweede fabricagefase begint wanneer het mengsel is afgekoeld tot ongeveer 65 graden Celsius. De meeste van de overige ingrediënten - water, glycerine en triethanolamine - worden nu toegevoegd en het mengen gaat ongeveer 40 minuten door.

- Wanneer het mengsel een temperatuur van 125 tot 134 graden Fahrenheit (50 tot 55 graden Celsius) bereikt, kunnen parfums of andere geuren worden toegevoegd. Omdat parfums voornamelijk uit zeer vluchtige oliën bestaan, zouden ze verdampen als ze werden toegevoegd als de blend nog warm was. De formules voor parfums, die meer dan 200 verschillende ingrediënten kunnen bevatten, lijken meer op handelsgeheimen dan informatie over scheerschuim zelf (hoewel tekstboek- en handboekformules voor parfum niet moeilijk te vinden zijn). Als erkenning hiervan hoeven fabrikanten geen informatie over geuren vrij te geven.

- Het mengsel, nog steeds geroerd, laat men verder afkoelen tot het een temperatuur van 89 graden Fahrenheit (30 graden Celsius) bereikt. Nu een verdikkende witte massa van zeer stroperige vloeistof, wordt het door een zijden of roestvrij staal geperst scherm om eventuele klontjes die zich tijdens het mengproces hebben gevormd te verwijderen en om zeldzame onzuiverheden of vreemde voorwerpen zoals een kleine houtsplinter op te vangen.

- Als dit specifieke mengsel bestemd is voor tubeverpakking, wordt het nu in een tube gedaan en voorzien van een dop. Nadat de onderkant van de buis is gekrompen, is het product klaar voor verzending en opslag op een winkelschap.

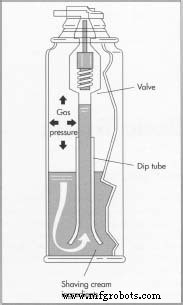

- Wanneer het gewenste product een spuitbus is, wordt de scheerschuim in een open blik gegoten. Vervolgens worden een klep en een deksel op de bus aangebracht en naar beneden gedrukt om een afdichting te vormen. Drijfgas wordt dan via de klep in het blik geduwd. De meeste scheerpreparaten bevatten tussen de vier en vijf procent drijfgas; een grotere hoeveelheid zou het scheerschuim drogen als het uit het blikje kwam, waardoor het onbruikbaar zou worden. Er wordt opzettelijk een kleine hoeveelheid materiaal vrijgegeven (gespoeld) om overdruk te ontlasten, en het blik wordt getest in water om er zeker van te zijn dat het ventiel goed vastzit. Het blik is nu klaar om verzonden te worden.

Kwaliteitscontrole

De zepen, scheercrèmes en lotions van tegenwoordig worden allemaal vervaardigd onder strikte kwaliteitscontrole en gereguleerd door verschillende federale instanties, waaronder de Food and Drug Administration (FDA). Sommige staten hebben hun eigen regelgevende instanties, hoewel overheidsinstanties zich eerder richten op milieukwesties dan op productveiligheid. Zowel op de productielocatie als in het laboratorium worden partijen scheerschuim onderzocht en geanalyseerd. Individuele containers met scheerpreparaten zijn gecodeerd, zodat een fabrikant precies weet uit welke batch een blik of tube komt en de distributiegeschiedenis kan identificeren.

Een fabrikant van scheerschuim moet er zeker van zijn dat elke batch voldoet aan de kwaliteitsnormen. Onder de dingen die worden getest, zijn de pH-waarde (de zuurgraad of alkaliteit van het product), de hoogte van het schuim bij het spuiten en de absorptiesnelheid (spuit het schuim op een stuk papier - hoe lang duurt het voordat de onderkant van de papier vertoont vocht?).

Ook de waterkwaliteit moet zorgvuldig worden gecontroleerd. De meeste fabrikanten zorgen ervoor dat het water dat ze gebruiken zuiver is door het water bloot te stellen aan ultraviolet licht of door gedestilleerd water te gebruiken. Een microbioloog ter plaatse hebben om het water en het eindproduct te testen is gebruikelijk in de industrie.

In een typische spuitbus nemen de ingrediënten voor scheerschuim slechts een klein deel van de bus in beslag. Het drijfgas of gas beslaat 4 tot 5 procent van het blik; een grotere hoeveelheid zou het scheerschuim drogen als het uit het blikje kwam, waardoor het onbruikbaar zou worden.

In een typische spuitbus nemen de ingrediënten voor scheerschuim slechts een klein deel van de bus in beslag. Het drijfgas of gas beslaat 4 tot 5 procent van het blik; een grotere hoeveelheid zou het scheerschuim drogen als het uit het blikje kwam, waardoor het onbruikbaar zou worden.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Wat is het productieproces van zeep?

- Wat is Carbolic Soap?