Rayon

Achtergrond

Eeuwenlang vertrouwt de mensheid op verschillende planten en dieren om de grondstoffen voor stoffen en kleding te leveren. Zijderupsen, schapen, bevers, buffels en zelfs palmbladeren zijn slechts enkele van de natuurlijke hulpbronnen die zijn gebruikt om aan deze behoeften te voldoen. In de vorige eeuw hebben wetenschappers zich echter tot chemie en technologie gewend om veel van de stoffen te creëren en te verbeteren die we nu als vanzelfsprekend beschouwen.

Er zijn twee hoofdcategorieën kunstmatige vezels:vezels die zijn gemaakt van natuurlijke producten (cellulosevezels) en vezels die uitsluitend worden gesynthetiseerd uit chemische verbindingen (niet-cellulosepolymeervezels). Rayon is een natuurlijk materiaal dat is gemaakt van de cellulose van houtpulp of katoen. Deze natuurlijke basis geeft het veel van de kenmerken - lage kosten, diversiteit en comfort - die hebben geleid tot zijn populariteit en succes. Tegenwoordig wordt rayon beschouwd als een van de meest veelzijdige en economische door de mens gemaakte vezels die er zijn. Het wordt wel 'het eerste geschenk van het laboratorium aan het weefgetouw' genoemd.

In de jaren 1860 werd de Franse zijde-industrie bedreigd door een ziekte die de zijderupsen aantast. Louis Pasteur en graaf Hilaire de Chardonnet bestudeerden dit probleem in de hoop deze vitale industrie te redden. Tijdens deze crisis raakte Chardonnet geïnteresseerd in het vinden van een manier om kunstzijde te produceren. In 1885 patenteerde hij het eerste succesvolle proces om van cellulose een bruikbare vezel te maken. Hoewel andere wetenschappers vervolgens meer kosteneffectieve manieren hebben ontwikkeld om kunstzijde te maken, wordt Chardonnet nog steeds beschouwd als de vader van rayon.

Gedurende de volgende veertig jaar werd dit materiaal kunstmatig genoemd of imitatiezijde. In 1925 had het zich ontwikkeld tot een industrie op zich en kreeg het de naam rayon door de Federal Trade Commission (FTC). De term rayon op dit moment omvatte elke kunstmatige vezel gemaakt van cellulose. In 1952 verdeelde de FTC rayons echter in twee categorieën:vezels bestaande uit pure cellulose (rayon) en vezels bestaande uit een celluloseverbinding (acetaat).

In de jaren vijftig werd het grootste deel van het geproduceerde rayon gebruikt in industriële en woninginrichtingsproducten in plaats van in kleding, omdat gewoon rayon (ook wel viscoserayon genoemd) vezels waren te zwak in vergelijking met andere vezels om in kleding te worden gebruikt. Toen, in 1955, begonnen fabrikanten een nieuw type rayon te produceren - high-wet-modulus (HWM) rayon - dat iets sterker was en met succes kon worden gebruikt in lakens, handdoeken en kleding. De komst van HWM-rayon (ook wel gemodificeerd rayon genoemd) wordt beschouwd als de belangrijkste ontwikkeling in de productie van rayon sinds de uitvinding ervan in de jaren 1880.

Tegenwoordig is rayon een van de meest gebruikte stoffen in onze samenleving. Het wordt gemaakt in landen over de hele wereld. Het kan worden gemengd met natuurlijke of door de mens gemaakte stoffen, worden behandeld met verbeteringen en zelfs worden ontworpen om verschillende functies uit te voeren.

Grondstoffen

Ongeacht het ontwerp- of fabricageproces, de basisgrondstof voor het maken van rayon is cellulose. De belangrijkste bronnen voor natuurlijke cellulose zijn houtpulp - meestal van dennen-, sparren- of hemlockbomen - en  Om rayon te maken, worden vellen gezuiverde cellulose gedrenkt in bijtende soda, gedroogd, tot kruimels versnipperd en vervolgens verouderd in metalen containers gedurende 2 tot 3 dagen. De temperatuur en vochtigheid in de metalen containers worden zorgvuldig gecontroleerd.

Om rayon te maken, worden vellen gezuiverde cellulose gedrenkt in bijtende soda, gedroogd, tot kruimels versnipperd en vervolgens verouderd in metalen containers gedurende 2 tot 3 dagen. De temperatuur en vochtigheid in de metalen containers worden zorgvuldig gecontroleerd.

Na veroudering worden de kruimels gecombineerd en gekarnd met vloeibare koolstofdisulfide, waardoor het mengsel verandert in oranjekleurige kruimels die bekend staan als natriumcellulosexanthaat. De cellulosexanthaat wordt gebaad in bijtende soda, wat resulteert in een viscoseoplossing die eruitziet en aanvoelt als honing. katoenen linten. Katoenlinters zijn residuvezels die zich na het egreneringsproces aan katoenzaad hechten.

Strikt gedefinieerd, is rayon een vervaardigde vezel die is samengesteld uit geregenereerde cellulose. De wettelijke definitie omvat ook vervaardigde vezels waarin substituten niet meer dan 15 procent van de waterstofatomen hebben vervangen.

Hoewel het basisproductieproces voor alle rayon vergelijkbaar is, kan deze stof worden ontworpen om een breed scala aan functies uit te voeren. Verschillende factoren in het productieproces kunnen worden gewijzigd om een reeks ontwerpen te produceren. Verschillen in de grondstof, de verwerkingschemicaliën, vezeldiameter, nabehandelingen en mengverhoudingen kunnen worden gemanipuleerd om een vezel te produceren die is aangepast aan een specifieke toepassing.

Normaal of viscose rayon is het meest voorkomende, veelzijdige en succesvolle type rayon. Het kan worden gemengd met kunstmatige of natuurlijke vezels en worden verwerkt tot stoffen van verschillende gewichten en textuur. Het is ook zeer absorberend, zuinig en comfortabel om te dragen.

Reguliere viscose rayon heeft wel wat nadelen. Het is niet zo sterk als veel van de nieuwere stoffen, en ook niet zo sterk als natuurlijk katoen of vlas. Deze inherente zwakte wordt verergerd wanneer het nat wordt of overmatig wordt blootgesteld aan licht. Ook heeft normaal rayon de neiging om te krimpen bij het wassen. Meeldauw, zuur en hoge temperaturen zoals strijken kunnen ook schade veroorzaken. Gelukkig kunnen deze nadelen worden tegengegaan door chemische behandelingen en het mengen van rayon met andere vezels met compenserende eigenschappen.

Rayon met een hoge natte-modulus is een sterkere vezel dan gewoon rayon en lijkt qua prestatie meer op katoen dan op gewoon rayon. Het heeft een beter elastisch herstel dan gewoon rayon en stoffen die het bevatten, zijn gemakkelijker te onderhouden - ze kunnen in de machine worden gewassen, terwijl stoffen die normaal rayon bevatten over het algemeen chemisch moeten worden gereinigd.

Het fabricageproces

Hoewel er veel variaties in het fabricageproces zijn die de veelzijdigheid van de vezel benutten, volgt hieronder een beschrijving van de procedure die wordt gebruikt bij het maken van normaal of viscose rayon.

Ongeacht of er houtpulp of katoenlinters worden gebruikt, de basisgrondstof voor het maken van rayon moet worden verwerkt om de cellulose te extraheren en te zuiveren. De resulterende vellen witte, gezuiverde cellulose worden vervolgens behandeld om geregenereerde cellulosefilamenten te vormen. Deze filamenten worden op hun beurt tot garens gesponnen en uiteindelijk tot het gewenste weefsel verwerkt.

Verwerking gezuiverde cellulose

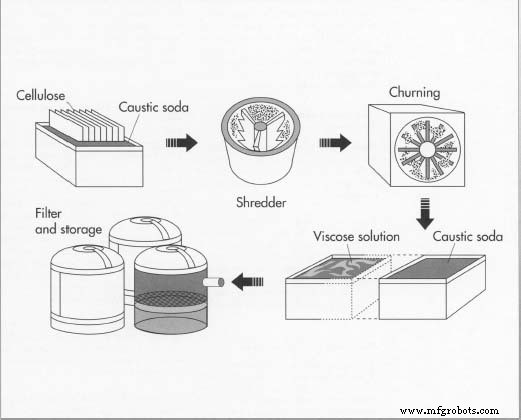

- 1 Vellen gezuiverde cellulose worden gedrenkt in natriumhydroxide (natronloog), wat bladen van alkalicellulose produceert. Deze vellen worden gedroogd, tot kruimels versnipperd en vervolgens 2 tot 3 dagen in metalen containers gerijpt. De temperatuur en vochtigheid in de metalen containers worden zorgvuldig gecontroleerd.

- 2 Na veroudering worden de kruimels gecombineerd en gekarnd met vloeibare koolstofdisulfide, waardoor het mengsel verandert in oranjekleurige kruimels die bekend staan als natriumcellulosexanthaat. De cellulosexanthaat wordt gebaad in bijtende soda, wat resulteert in een viscoseoplossing die eruitziet en aanvoelt als honing. Eventuele kleurstoffen of delustermiddelen in het ontwerp worden vervolgens toegevoegd. De stroperige oplossing wordt gefilterd op onzuiverheden en bewaard in vaten om te rijpen, dit keer tussen 4 en 5 dagen.

Filamenten produceren

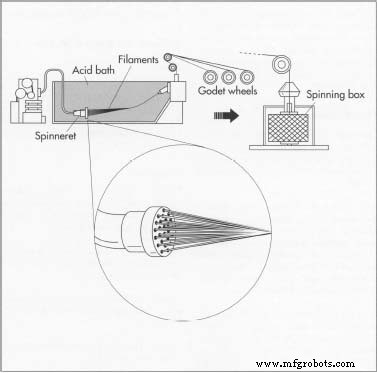

- 3 De viscose-oplossing wordt vervolgens omgezet in strengen vezels. Dit wordt gedaan door de vloeistof door een spindop, die werkt als een douchekop, in een zuurbad te persen. Als stapelvezel moet worden geproduceerd, wordt een grote spindop met grote gaten gebruikt. Als filamentvezel wordt geproduceerd, wordt een spindop met kleinere gaten gebruikt. In het zuurbad coaguleert het zuur en stolt de filamenten, nu bekend als geregenereerde cellulosefilamenten.

Draaien

- 4 Na te zijn gebaad in zuur, zijn de filamenten klaar om tot garen te worden gesponnen. Afhankelijk van het gewenste type garen, kunnen verschillende spinmethoden worden gebruikt, waaronder potspinnen, spoelspinnen en continu spinnen. Bij Pot Spinning worden de filamenten eerst onder gecontroleerde spanning uitgerekt op een reeks offsetrollen die godetwielen worden genoemd. Dit uitrekken verkleint de diameter van de filamenten en maakt ze uniformer van grootte, en het geeft de filamenten ook meer sterkte. De filamenten worden vervolgens in een snel draaiende cilinder gedaan, een Topham Box genaamd, wat resulteert in een cake-achtige snaren die aan de zijkanten van de Topham Box blijven plakken. De snaren worden vervolgens gewassen, gebleekt, gespoeld, gedroogd en op kegels of spoelen gewikkeld.

Spool Spinning lijkt erg op Pot Spinning. De filamenten worden door rollen geleid en op spoelen gewikkeld, waar ze worden gewassen, gebleekt, gespoeld, gedroogd en opnieuw op spoelen of kegels gewikkeld.

Bij continu spinnen worden de filamenten gewassen, gebleekt, gedroogd, gedraaid en gewikkeld terwijl ze over godetwielen worden gespannen.

- 5 Zodra de vezels voldoende zijn uitgehard, zijn ze klaar voor nabehandelingschemicaliën en de verschillende weefprocessen die nodig zijn om de stof te produceren. De resulterende stof kan vervolgens een van een aantal afwerkingsbehandelingen krijgen. Deze omvatten kalenders, om de soepelheid te regelen; vuurbestendig; voorkrimpen; waterbestendigheid; en rimpelweerstand.

Rayon met hoge natte modulus

Fabricage

Het proces voor het vervaardigen van rayon met een hoge natte modulus is vergelijkbaar met dat voor het maken van gewoon rayon, op enkele uitzonderingen na. Ten eerste, in stap #1 hierboven, wanneer de gezuiverde cellulosevellen worden gebaad in een oplossing van natronloog,  Nadat de stroperige viscoseoplossing is bereid, wordt deze door een spindop in een zuurbad geperst. De resulterende snaren of filamenten worden vervolgens op godetwielen gespannen om ze te versterken en in een draaiende Topham-doos te doen. Deze methode produceert cakeachtige strengen rayon, die worden gewassen, gespoeld en gedroogd voordat ze op spoelen of kegels worden gewikkeld. een zwakkere bijtende soda wordt gebruikt bij het maken van HWM-rayon. Ten tweede worden noch de alkalische kruimels (#1 hierboven) noch de viscose-oplossing (stap #2) verouderd in het HWM-proces. Ten derde worden de filamenten bij het maken van HWM-rayon sterker uitgerekt dan bij het maken van gewoon rayon.

Nadat de stroperige viscoseoplossing is bereid, wordt deze door een spindop in een zuurbad geperst. De resulterende snaren of filamenten worden vervolgens op godetwielen gespannen om ze te versterken en in een draaiende Topham-doos te doen. Deze methode produceert cakeachtige strengen rayon, die worden gewassen, gespoeld en gedroogd voordat ze op spoelen of kegels worden gewikkeld. een zwakkere bijtende soda wordt gebruikt bij het maken van HWM-rayon. Ten tweede worden noch de alkalische kruimels (#1 hierboven) noch de viscose-oplossing (stap #2) verouderd in het HWM-proces. Ten derde worden de filamenten bij het maken van HWM-rayon sterker uitgerekt dan bij het maken van gewoon rayon.

Kwaliteitscontrole

Zoals bij de meeste chemisch georiënteerde processen, is kwaliteitscontrole cruciaal voor de succesvolle productie van rayon. Chemische samenstelling, timing en temperatuur zijn essentiële factoren die moeten worden gecontroleerd en gecontroleerd om het gewenste resultaat te bereiken.

De percentages van de verschillende vezels die in een gemengde stof worden gebruikt, moeten worden gecontroleerd om binnen de wettelijke grenzen van de Wet op de identificatie van textielvezels te blijven. Deze wet definieert wettelijk zeventien groepen kunstmatige vezels. Zes van deze zeventien groepen zijn gemaakt van natuurlijk materiaal. Ze omvatten rayon, acetaat, glasvezel, metallics, rubber en azion. De overige elf stoffen worden uitsluitend gesynthetiseerd uit chemische verbindingen. Ze zijn nylon, polyester, acryl, modacryl, olefin, spandex, anidex, saran, vinal, vinyon en nytril.

Binnen elke generieke groep zijn er merknamen voor vezels die door verschillende fabrikanten worden geproduceerd. Particuliere bedrijven zoeken vaak patenten op unieke kenmerken en proberen, zoals te verwachten was, juridische controle over hun concurrentie te behouden.

Bijproducten

Als een van de grootste problemen van de industrie hebben de chemische bijproducten van rayon veel aandacht gekregen in deze milieubewuste tijden. De meest populaire productiemethode, de viscosemethode, genereert ongewenste water- en luchtemissies. Van bijzonder belang is de emissie van zink en waterstofsulfide.

Momenteel proberen producenten een aantal technieken om de vervuiling te verminderen. Enkele van de gebruikte technieken zijn het terugwinnen van zink door ionenuitwisseling, kristallisatie en het gebruik van een meer gezuiverde cellulose. Ook blijkt het gebruik van absorptie en chemische wassing behulpzaam te zijn bij het verminderen van ongewenste emissies van gas.

De Toekomst

De toekomst van rayon is rooskleurig. Niet alleen is er wereldwijd een groeiende vraag naar rayon, er zijn ook veel nieuwe technologieën die beloven rayon nog beter en goedkoper te maken.

In de jaren 70 was er een tijdlang een trend in de kledingindustrie naar puur synthetische materialen zoals polyester. Omdat puur synthetisch materiaal echter niet "ademt" zoals natuurlijk materiaal, werden deze producten niet goed ontvangen door de consument. Tegenwoordig is er een sterke trend naar gemengde stoffen. Blends bieden het beste van twee werelden.

Met de huidige hoeveelheid kennis over de structuur en chemische reactiviteit van cellulose, denken sommige wetenschappers dat het binnenkort mogelijk zal zijn om het cellulosemolecuul rechtstreeks uit zonlicht, water en koolstofdioxide te produceren. Als deze techniek kosteneffectief blijkt te zijn, kunnen dergelijke hydrocultuurfabrieken een gigantische stap voorwaarts betekenen in de zoektocht naar de grondstoffen die nodig zijn om te voldoen aan de wereldwijde vraag naar door de mens gemaakte stoffen.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Nanocellulose uit blauwgroene algen

- Green Science Alliance Co. Ltd. produceert nieuwe nanocellulosecomposieten