Potlood

Achtergrond

Een van de oudste en meest gebruikte schrijfgerei, het potlood is ontstaan in de prehistorie toen kalkachtige rotsen en verkoolde stokken werden gebruikt om te tekenen op oppervlakken zo gevarieerd als dierenhuiden en grotmuren. De Grieken en Romeinen gebruikten platte stukjes lood om vage lijnen op papyrus te tekenen, maar het was pas in de late jaren 1400 dat de vroegste directe voorouder van het huidige potlood werd ontwikkeld. Ongeveer honderd jaar later werd grafiet ontdekt, een veel voorkomend mineraal dat voorkomt als zachte, glanzende aderen in rotsen, in de buurt van Borrowdale in het noordwesten van Engeland. De Borrowdale-mijn voorzag Europa enkele honderden jaren van grafiet; omdat mensen toen echter geen onderscheid konden maken tussen grafiet en lood, noemden ze het eerste "zwarte lood". In staven of reepjes gesneden, werd grafiet zwaar in touw gewikkeld om kracht en een comfortabel handvat te bieden. Het eindproduct, een potlood genaamd, was behoorlijk populair. Aan het eind van de zestiende eeuw werd in Duitsland een methode ontdekt om stroken hout rond grafiet te lijmen en begon het moderne potlood vorm te krijgen. In 1779 stelden wetenschappers vast dat het materiaal waarvan ze eerder dachten dat het lood was, eigenlijk een vorm van microkristallijne koolstof was die ze grafiet noemden (van het Griekse "graphein" dat "schrijven" betekent). Grafiet is een van de drie natuurlijke vormen van zuivere koolstof - de andere zijn steenkool en diamant.

Aan het einde van de achttiende eeuw was de Borrowdale-mijn uitgeput, en omdat grafiet nu minder overvloedig was, moesten andere materialen ermee worden gemengd om potloden te maken. Een Fransman chemicus, Nicolas Jacques Conte, ontdekte dat wanneer grafietpoeder, kleipoeder en water werden gemengd, gevormd en gebakken, het eindproduct zo soepel schreef als puur grafiet. Conte ontdekte ook dat een hardere of zachtere schrijfkern kon worden geproduceerd door de verhouding van klei en grafiet te variëren - hoe meer grafiet, hoe zwarter en zachter het potlood. In 1839 ontwikkelde Lothar von Faber uit Duitsland een methode om grafietpasta te maken tot staven van dezelfde dikte. Later vond hij een machine uit om het potloodhout te snijden en te groeven. Na de uitputting van de eens zo overvloedige grafietbron in Borrowdale, werden geleidelijk andere grafietmijnen over de hele wereld opgericht.

Een aantal van deze mijnen werd opgericht in de Verenigde Staten en de eerste Amerikaanse potloden werden in 1812 vervaardigd, nadat de oorlog van 1812 een einde maakte aan de Engelse invoer. William Monroe, een meubelmaker in Concord, Massachusetts, vond een machine uit die houten latten precies genoeg sneed en groef om potloden te maken. Rond die tijd ontwikkelde de Amerikaanse uitvinder Joseph Dixon een methode om enkele cilinders van cederhout doormidden te snijden, de grafietkern in een van de helften te plaatsen en de twee helften vervolgens weer aan elkaar te lijmen. In 1861 bouwde Eberhard Faber de eerste potloodfabriek van de Verenigde Staten in New York City.

Tegenwoordig wordt de hardheid van een potlood aangegeven met cijfers of letters. De meeste fabrikanten gebruiken de nummers 1 tot 4, waarbij 1 de zachtste is en de donkerste markering maakt. Nummer 2 potloden (medium zacht) worden gebruikt voor normaal schrijven. Potloden worden soms ook gesorteerd op letters, van 6B, de zachtste, tot 9H, de moeilijkste. Het idee om een gum aan een potlood te bevestigen, is terug te voeren op Hyman W. Lipman, een Amerikaan wiens patent uit 1858 in de VS door Joseph Rechendorfer werd gekocht in 1872 voor naar verluidt $ 100.000.

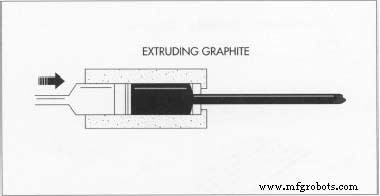

De eerste stap bij de potloodproductie is het maken van de grafietkern. Een methode om dit te doen is extrusie, waarbij het grafietmengsel door een matrijsopening van de juiste maat wordt geperst.

De eerste stap bij de potloodproductie is het maken van de grafietkern. Een methode om dit te doen is extrusie, waarbij het grafietmengsel door een matrijsopening van de juiste maat wordt geperst.

Naast het conventionele houtpotlood worden een aantal andere potloden veel gebruikt. In het begin van de jaren 1880 leidde de zoektocht naar een potlood dat niet geslepen hoefde te worden tot de uitvinding van wat ook wel het automatische, voortstuwende of herhalende potlood werd genoemd. Deze instrumenten hebben een metalen of plastic behuizing en maken gebruik van stiften die vergelijkbaar zijn met die van potloden met een houten omhulsel. Het lood, dat in een metalen spiraal in de behuizing zit, wordt op zijn plaats gehouden door een staaf met een metalen nop eraan vastgemaakt. Wanneer de dop wordt gedraaid, bewegen de staaf en de nop naar beneden in de spiraal, waardoor de leiding naar de punt wordt gedwongen. Het begin van de twintigste eeuw zag de ontwikkeling van kleurpotloden waarbij de grafietkern werd vervangen door een combinatie van pigmenten of kleurstoffen en een bindmiddel. Tegenwoordig zijn kleurpotloden verkrijgbaar in meer dan 70 kleuren, met 7 verschillende gele en 12 verschillende blauwe. Het potlood met cederhouten omhulsel - dat in 40 verschillende landen met een snelheid van 6 miljard per jaar wordt geproduceerd - blijft echter al zijn concurrenten overtreffen, inclusief de balpen.

Grondstoffen

Het belangrijkste ingrediënt in een potlood is het grafiet, dat de meeste mensen lood blijven noemen. Conté's methode om grafiet te combineren met klei wordt nog steeds gebruikt, en soms worden was of andere chemicaliën toegevoegd. Vrijwel al het grafiet dat tegenwoordig wordt gebruikt, is een vervaardigd mengsel van natuurlijk grafiet en chemicaliën.

Het hout dat wordt gebruikt om potloden te maken, moet bestand zijn tegen herhaaldelijk slijpen en gemakkelijk kunnen worden gesneden zonder te versplinteren. De meeste potloden zijn gemaakt van cederhout (met name Californische ceder), het hout dat jarenlang wordt gekozen. Ceder heeft een aangename geur, vervormt niet en verliest zijn vorm niet, en is gemakkelijk verkrijgbaar. Sommige potloden hebben gummen, die worden vastgehouden met een ferrule, een metalen omhulsel dat ofwel is gelijmd of vastgehouden met metalen pinnen. De gummen zelf bestaan uit puimsteen en rubber.

Het fabricageproces

Nu het meeste commercieel gebruikte grafiet in fabrieken wordt gemaakt in plaats van gedolven, kunnen fabrikanten de dichtheid gemakkelijk regelen. Het grafiet wordt gemengd met klei, afhankelijk van het type potlood dat wordt gemaakt - hoe meer grafiet wordt gebruikt, hoe zachter het potlood en hoe donkerder de lijn. Voor kleurpotloden worden pigmenten aan de klei toegevoegd en wordt er vrijwel geen grafiet gebruikt.

Het grafiet verwerken

- 1 Er worden twee methoden gebruikt om het grafiet in zijn voltooide staat te vormen. De eerste is een extrusiemethode waarbij het mengsel van grafiet en was door een mal wordt geperst om een spaghetti-achtige draad te creëren, die vervolgens op precieze afmetingen wordt gesneden en in ovens wordt gedroogd. Bij de tweede methode wordt het mengsel van grafiet en klei in een machine gegoten die een knuppelpers wordt genoemd. Een plug wordt over de bovenkant van de pers geplaatst en een metalen ram stijgt van de bodem om het mengsel in een harde, solide cilinder, een "staaf" genoemd, te pletten. De knuppel wordt vervolgens van de bovenkant van de machine verwijderd en in een extrusiepers geplaatst die hem door een mal duwt, waarbij de stroken worden afgesneden.

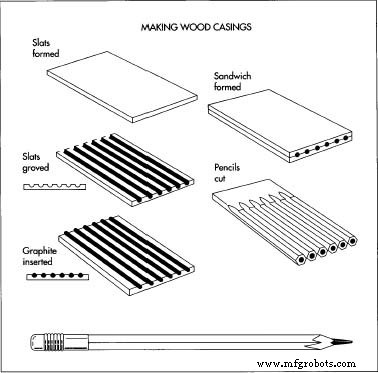

Om de houten omhulsels voor de potloden te maken, worden vierkante latten gevormd en vervolgens worden groeven in de latten gesneden. Vervolgens worden grafietstaafjes in de groeven op één lat gestoken en vervolgens wordt een tweede lat met lege groeven bovenop de met grafiet gevulde sleuf gelijmd. Potloden van het juiste formaat worden uit de sandwich gesneden en de gum en de metalen ring worden bevestigd. grootte van de potloodkern. Nadat ze op maat zijn gesneden, passeren de kernen een transportband en worden ze verzameld in een trog om te wachten op plaatsing in het potloodhout.

Om de houten omhulsels voor de potloden te maken, worden vierkante latten gevormd en vervolgens worden groeven in de latten gesneden. Vervolgens worden grafietstaafjes in de groeven op één lat gestoken en vervolgens wordt een tweede lat met lege groeven bovenop de met grafiet gevulde sleuf gelijmd. Potloden van het juiste formaat worden uit de sandwich gesneden en de gum en de metalen ring worden bevestigd. grootte van de potloodkern. Nadat ze op maat zijn gesneden, passeren de kernen een transportband en worden ze verzameld in een trog om te wachten op plaatsing in het potloodhout.

Het maken van de houten kozijnen

- 2 De ceder komt meestal al gedroogd, gebeitst en gewaxt in de fabriek aan om kromtrekken te voorkomen. De stammen worden vervolgens in smalle stroken gezaagd die "latten" worden genoemd; deze zijn ongeveer 7,25 inch (18,4 centimeter) lang, 0,25 inch (0,635 centimeter) dik en 2,75 inch (6,98 centimeter) breed. De lamellen worden in een feeder geplaatst en één voor één op een transportband gedropt die ze met een constante snelheid voortbeweegt.

- 3 De lamellen worden vervolgens geschaafd om ze een vlak oppervlak te geven. Vervolgens gaan ze onder een snijkop door die parallelle halfronde groeven maakt - half zo diep als het grafiet dik is - langs de lengte van één kant van elke lat. Verderop langs de transportband wordt de helft van de lamellen bedekt met een laag lijm en wordt het gesneden grafiet in de groeven van deze lamellen gelegd.

- 4 De lamellen zonder lijm - en zonder grafiet in de groeven - worden op een andere band geplaatst die ze naar een machine brengt die ze oppakt en omdraait, zodat ze op de band liggen met de groeven naar beneden. De twee transportbanden ontmoeten elkaar en elke niet-gelijmde lat wordt met lijm en grafiet over een lat geplaatst, waardoor een sandwich ontstaat. Nadat de sandwiches van de transportband zijn gehaald, worden ze in een metalen klem geplaatst en door een hydraulische pers geperst en samengeklemd totdat de lijm is opgedroogd. Wanneer de potloden zijn gedroogd, worden de uiteinden bijgesneden om overtollige lijm te verwijderen.

De potloden vormgeven

- 5 De volgende stap is het vormgeven, wanneer de broodjes eigenlijk potloden worden. De sandwiches worden op een transportband geplaatst en door twee sets messen verplaatst, één boven en één onder de band. De snijders boven de sandwiches snijden rond de bovenste helft, terwijl de onderste set rond de onderste helft snijdt en de voltooide potloden scheidt. De meeste potloden zijn zeshoekig, dus ontworpen om te voorkomen dat de potloden van oppervlakken rollen; een enkele sandwich levert zes tot negen zeshoekige potloden op.

Laatste stappen

- 6 Nadat de potloden zijn gesneden, worden hun oppervlakken gladgemaakt met schuurmachines en wordt vernis aangebracht en gedroogd. Dit gebeurt met lakmachines, waarbij de potloden worden ondergedompeld in een vat met vernis en vervolgens door een viltschijf worden gehaald, die de overtollige vernis verwijdert. Na het drogen worden de potloden steeds opnieuw door het proces gehaald totdat de gewenste kleur is bereikt. Tot slot krijgen de potloden een afwerklaag.

- 7 De potloden worden opnieuw op een transportband gestuurd door vormmachines, die overtollige vernis verwijderen die zich aan de uiteinden van de potloden heeft opgehoopt. Deze stap zorgt er ook voor dat alle potloden dezelfde lengte hebben.

- Er worden dan 8 gummen bevestigd, die aan het potlood worden vastgehouden door een ronde, metalen behuizing die een 'ferrule' wordt genoemd. De ferrule wordt eerst aan het potlood bevestigd, hetzij met lijm of met kleine metalen pinnen, en vervolgens wordt de gum ingebracht en de ferrule eromheen geklemd. In de laatste stap drukt een verwarmde stalen matrijs het bedrijfslogo op elk potlood.

Kleurpotloden

Kleurpotloden worden op vrijwel dezelfde manier geproduceerd als zwartschrijvende potloden, behalve dat hun kernen kleurstoffen bevatten zoals kleurstoffen en pigmenten in plaats van grafiet. Eerst worden klei en gom als bindmiddel aan het pigment toegevoegd en vervolgens wordt het mengsel in was gedrenkt om de potloden glad te maken. Wanneer de potloden zijn gevormd, worden de buitenkanten geverfd volgens de kleur van het middelste mengsel.

Kwaliteitscontrole

Omdat ze tijdens het productieproces langs een lopende band gaan, worden potloden grondig onderzocht voordat ze aan het publiek worden uitgedeeld. Werknemers worden getraind om potloden die er niet goed uitzien weg te gooien, en een select aantal wordt geslepen en getest wanneer het proces is voltooid. Een veelvoorkomend probleem is dat de lijm van de broodjes soms niet hecht, maar deze hinder wordt meestal opgevangen bij het aansnijden van de broodjes.

Productieproces

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Materialen:enkellaags flexibel grafiet voor consumentenelektronica

- 7 verschillende toepassingen van grafiet

- Wat zijn de belangrijkste eigenschappen van grafiet?

- Wat is grafiet? - Definitie, typen en toepassingen

- Wat is de structuur van grafiet?

- Hoe worden vulpotloden gemaakt?

- Sand Casting Compacted Graphite Iron (CGI) - Procesmogelijkheden en beperkingen

- Wat te verwachten voor grafietbewerking?