Grasmaaier

Achtergrond

De grasmaaier is een mechanisch apparaat dat letterlijk het oppervlak van het gras scheert met behulp van een snel roterend mes of messen.

Eeuwenlang werd gras gemaaid door arbeiders die met kleine, scherpe zeisen door weilanden of velden liepen. Behalve dat het vermoeiend en traag was, was handmatig maaien niet effectief - de zeisen werkten alleen goed als het gras nat was. Het eerste mechanische grasmaai-apparaat verscheen in 1830, toen een Engelse textielarbeider genaamd Edwin Budding een maaier ontwikkelde die naar verluidt was gebaseerd op een textielmachine die werd gebruikt om het dutje van stof te scheren. De cilindermaaier van Budding was bevestigd aan een achterrol die hem voortstuwde met een kettingaandrijving, en hij schoor gras met een gebogen snijrand die aan de cilinder was bevestigd. Hij creëerde twee maten, groot en klein. De grote maaier moest worden voortgetrokken door paarden, waarvan de hoeven tijdelijk waren geschoeid met rubberen laarzen om te voorkomen dat ze de grasmat zouden beschadigen; de hoofdtuinman van de London Zoo was een van de eersten die dit model kocht. Budding bracht de kleinere maaier op de markt voor heren van het platteland, die, zo beweerde hij, "in [zijn] machine een leuke, nuttige en gezonde oefening zouden vinden."

Gemechaniseerd gras maaien was blijkbaar traag om aan te slaan, misschien omdat de maaier van Budding behoorlijk zwaar was en bovendien inefficiënt was afgesteld. Slechts twee fabrikanten van grasmaaiers stelden hun machines tentoon op de Great Exhibition van Engeland in 1851. Enkele decennia later werden de nieuwe machines echter enorm populair vanwege de interesse in grastennis die in Engeland ontstond tijdens de late Victoriaanse periode. Vóór de eeuwwisseling werden de eerste ontwerpen van Budding verbeterd. Met een aanzienlijk lager gewicht dan hun voorgangers en gebaseerd op het zijwielontwerp dat nog steeds wordt gebruikt in de meest populaire maaiers van vandaag, werden deze verfijnde machines al snel zichtbaar op werven in heel Engeland.

De vroegste gasaangedreven grasmaaiers werden in 1897 ontworpen door de Benz Company uit Duitsland en de Coldwell Lawn Mower Company uit New York. Twee jaar later ontwikkelde een Engels bedrijf een eigen model; geen van deze bedrijven produceerde echter massaal hun ontwerpen. In 1902 werd de eerste commercieel geproduceerde motormaaier, ontworpen door James Edward Ransome, vervaardigd en verkocht. Hoewel de maaier van Ransome een passagiersstoel had, hadden de meeste vroege maaiers dat niet, en zelfs vandaag de dag worden de meest populaire modellen van achteren geduwd.

Krachtmaaiers zijn momenteel verkrijgbaar in vier basisuitvoeringen:de cirkelmaaier, de elektrische kooimaaier, de zitmaaier en de tractor. Omdat de cirkelmaaier veruit de meest voorkomende is, staat deze centraal in deze inzending. Van achteren geduwd, hebben cirkelmaaiers een enkel roterend mes in een koffer en ondersteund door wielen. Terwijl de motor draait, draait het mes rond. Het mes draait met 3000 omwentelingen per minuut, bijna 19.000 voet (5.800 meter) per minuut aan de punt van het mes waar het snijden daadwerkelijk plaatsvindt. De beste rotaries hebben een hoorn des overvloeds (hoorn des overvloeds) of windtunnelvorm die rond de voorkant van de behuizing buigt en eindigt bij de uitwerpgoot waardoor het gemaaide gras naar buiten vliegt. Zelfrijdende modellen worden aangedreven door een ketting of riem die is verbonden met de aandrijfas van de motor. Een versnellingsbak draait meestal een horizontale as die op zijn beurt de wielen laat draaien. Sommige modellen hebben een grote, door een ketting of riem aangedreven, beweegbare eenheid die omhoog komt en op de wielen neerstrijkt.

De maaikooimaaier heeft meerdere messen die aan beide uiteinden zijn bevestigd aan trommels die aan wielen zijn bevestigd. De gekoppelde aandrijfas van de motor die de haspel laat draaien, kan desgewenst ook worden opgetuigd om de maaier voort te stuwen. De vijf tot zeven messen van deze machine, die het gras overlappen, trekken het tegen een maaibalk aan de onderkant van de maaier. Vervolgens maken een of meer rollen het maaisel glad en verdicht het terwijl de maaier eroverheen gaat. Kooimaaiers zijn efficiënter dan cirkelmaaiers omdat deze laatste eigenlijk alleen het uiteinde van het mes gebruiken om het meeste te maaien, terwijl de vaste messen in een kooimaaier over de hele lengte van beide randen snijden. Cirkelmaaiers zijn echter gemakkelijker te vervaardigen omdat het basisontwerp eenvoudiger is, en ze hebben ook de voorkeur boven kooimaaiers op de meeste soorten graszoden. Volgens schattingen van de industrie zijn de meeste van de 40 miljoen maaiers die op een zomerse zaterdag in gebruik zijn, cirkelmaaiers.

Grondstoffen

De typische door gas aangedreven loopmaaier kan maar liefst 270 afzonderlijke onderdelen hebben, waaronder een technologisch geavanceerde twee- of viertaktmotor, een verscheidenheid aan bewerkte en gevormde onderdelen, verschillende subassemblages die zijn gekocht van externe aannemers en veel stukken standaard hardware. De meeste van deze onderdelen zijn van metaal, inclusief de belangrijkste onderdelen:maaierpan, stuur, motor en messen. Enkele zijn echter van kunststof, zoals zij-uitworpkokers, deksels en pluggen.

Het fabricageproces

Het vervaardigen van de conventionele cirkelgrasmaaier vereist nauwkeurig voorraadbeheer, strategische plaatsing van onderdelen en personeel en synchronisatie van mensen en taken. In sommige gevallen worden robotcellen gebruikt in combinatie met geschoolde arbeidskrachten.

Lossen en distribueren van de componenten

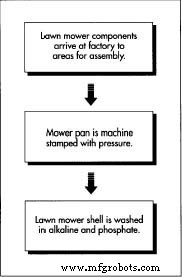

- 1 De componenten worden met vrachtwagens naar het laadperron van de fabriek gebracht en met vorkheftrucks of overheadwagens naar andere centra verplaatst voor vorming, bewerking, verf of, als ze bij aankomst geen extra werk vereisen, montage.

Na aankomst in de fabriek worden de verschillende onderdelen gevormd, geverfd en geassembleerd. De maaipan wordt machinaal gestempeld voordat het plasmasnijden ondergaat, waardoor openingen in de pan ontstaan. Andere onderdelen worden aan de pan gelast en vervolgens wordt de hele schaal voorbereid voor een elektrostatische verflaag.

Na aankomst in de fabriek worden de verschillende onderdelen gevormd, geverfd en geassembleerd. De maaipan wordt machinaal gestempeld voordat het plasmasnijden ondergaat, waardoor openingen in de pan ontstaan. Andere onderdelen worden aan de pan gelast en vervolgens wordt de hele schaal voorbereid voor een elektrostatische verflaag.

De maaierpan

- 2 De stalen maaipan, het grootste onderdeel dat in verschillende modellen wordt gebruikt, wordt eerst machinaal geperst onder grote hitte en druk. De pan wordt vervolgens naar een robotcel getransporteerd, waar een plasmasnijder openingen in maakt. De term plasma verwijst naar een van een aantal gassen (argon wordt vaak gebruikt) die kunnen worden verhoogd tot hoge temperatuur en sterk geïoniseerd kunnen worden door ze door een vernauwde elektrische boog te leiden. Wanneer het door de nauwe opening van een toorts wordt geleid, kan dit hete, geïoniseerde gas worden gebruikt voor zowel snijden als lassen.

- 3 Nadat andere elementen zoals baffles (keerplaten) zijn gelast, worden de afgewerkte pan en een aantal andere blootgestelde delen gepoedercoat in een afgesloten ruimte. Poederlakken houdt in dat de onderdelen grondig worden gewassen in alkalische en fosfaatoplossingen en worden afgespoeld om de oppervlakken af te dichten. De onderdelen worden vervolgens bevestigd aan hangbanen en lopen door een verf kraam. Fijne verfdeeltjes worden gespoten uit een pistool dat ze doordrenkt met een elektrostatische lading - in tegenstelling tot de lading die wordt gegeven aan het onderdeel dat wordt geverfd - waardoor de verf gelijkmatig aan het oppervlak van de onderdelen hecht. Vervolgens worden de onderdelen in ovens gebakken tot een blijvend gefixeerde, emailachtige coating. De pan

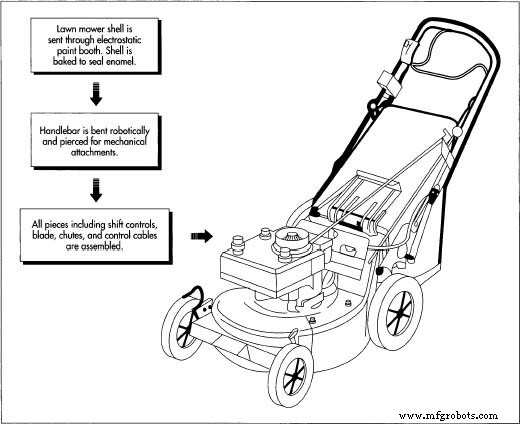

De schaal wordt elektrostatisch geverfd en vervolgens gebakken om de verf af te dichten. Ondertussen wordt het stuur gebogen en doorboord door robots, en vervolgens worden de overige componenten gemonteerd. en andere onderdelen zijn nu bestand tegen jarenlange blootstelling aan bijtende grasvloeistoffen en de constante pepervorming van vuil en puin dat tijdens het maaiproces op gang komt.

De schaal wordt elektrostatisch geverfd en vervolgens gebakken om de verf af te dichten. Ondertussen wordt het stuur gebogen en doorboord door robots, en vervolgens worden de overige componenten gemonteerd. en andere onderdelen zijn nu bestand tegen jarenlange blootstelling aan bijtende grasvloeistoffen en de constante pepervorming van vuil en puin dat tijdens het maaiproces op gang komt.

Het stuur vormgeven

- 4 Het stuur is gemaakt in een robotcel waarvan de mechanische armen drie bewerkingen uitvoeren. Bij een buigmachine wordt de buis eerst op minimaal vier plaatsen gebogen. Een tweede persbewerking maakt de uiteinden plat en een derde doorboort een veertiental ronde en vierkante gaten in de buis. Deze gaten bieden plaats aan het startmechanisme, de mes- en wielaandrijving en de panbevestiging. Het voltooide stuur wordt vervolgens naar een submontagestation getransporteerd, waar veel van de bedieningselementen worden toegevoegd.

Andere subassemblages

- 5 De andere belangrijke subassemblages worden ook gemaakt in verschillende fabriekscentra met behulp van gevormde, machinaal bewerkte of gekochte materialen en standaardhardware. Onderdelen die van externe leveranciers zijn gekocht, omvatten motoren die zijn gebouwd volgens de fysieke en prestatiespecificaties van de fabrikant, banden, schakelmechanismen, kabelbomen en lagers. Spuitgegoten kunststof onderdelen worden ingekocht voor gebruik in zijafvoergoten, afdekkingen en pluggen. Spuitgieten verwijst naar een proces waarbij gesmolten plastic in een mal wordt gespoten en vervolgens wordt afgekoeld. Terwijl het afkoelt, neemt het plastic de vorm van de mal aan.

- 6 Assemblageteams zetten de zes of meer grote subassemblages samen op een rollende lijn in een tempo dat wordt bepaald door de vereiste taak en vaardigheden. De motor wordt eerst ondersteboven in een framebevestiging geplaatst en de maaierpan wordt samen met het aandrijfmechanisme vastgeschroefd. Dan komen de achteras, beugels en stangen om de schakelbedieningen vast te zetten. Het blad en de bijbehorende koppelingswielen en onderdelen worden door de panopening met vooraf ingestelde luchtaangedreven momentsleutels aan de motor bevestigd. Nadat een ander teamlid hardware en wielen heeft toegevoegd, wordt het apparaat op zijn wielen gedraaid. Het stuur is bevestigd en de bedieningskabels zijn vastgezet en ingesteld. Ten slotte wordt de maaier - elke maaier - op prestatie getest voordat hij naar dealers wordt verzonden, waar enkele laatste instellingen worden aangepast.

Kwaliteitscontrole

Inspecteurs bewaken het productieproces tijdens de productierun en controleren pasvormen, naden, toleranties en afwerkingen. Met name de verfbewerking wordt onder de loep genomen. Monsters van elk geverfd onderdeel worden regelmatig van de band gehaald voor ultrasoon testen, een proces dat gebruikmaakt van de corrosieactiviteit die in een zoutbad wordt gecreëerd om 450 uur continue blootstelling aan de natuurlijke omgeving te simuleren. Gelakte onderdelen worden ook gekrast en de verslechtering van het blootgestelde oppervlak wordt gecontroleerd op tekenen van roest. Indien nodig worden de verf- of reinigingscycli aangepast om een hoogwaardige en duurzame afwerking te garanderen.

De laatste prestatietests - de laatste stap in de montagevolgorde - garanderen betrouwbaarheid en veiligheid voor gebruikers. Aan elke motor wordt een kleine hoeveelheid van een gas/oliemengsel toegevoegd. Een technicus start de motor en controleert het toerental met een meter; aandrijfelementen en veiligheidsschakelaars worden ook gecontroleerd. Zoals vereist door de huidige regelgeving van de Consumer Product Safety Commission, moet het maaimes, wanneer het in werking is, stoppen binnen drie seconden nadat de bedieningshendel is losgelaten.

De Toekomst

Net als veel andere machines zal de grasmaaier profiteren van de ontwikkeling van nieuwe en efficiëntere krachtbronnen. Een recente uitvinding is de grasmaaier op zonne-energie, die energie van de zon gebruikt in plaats van benzine als brandstof. Het heeft geen afstellingen of olieverversingen nodig en het werkt erg stil. Misschien wel het grootste nadeel is de hoeveelheid energie van de batterij kan opslaan:slechts genoeg voor twee uur snijden, gevolgd door drie dagen opladen. Naarmate er echter batterijen met meer opslagmogelijkheden worden ontwikkeld, zal dit nadeel verdwijnen.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Hoe u vistuig ontwerpt en bouwt in bedrijfstijd