Golfkar

Achtergrond

Een golfkar is een elektrisch of gasaangedreven voertuig dat wordt gebruikt om golfers en hun uitrusting tijdens het spelen over de baan te vervoeren. Ontworpen om aan de behoeften van golfers te voldoen, bieden de karren een aantal gespecialiseerde veiligheids- en comfortfuncties. Het feit dat ze bijvoorbeeld laag bij de grond zijn gebouwd, geeft ze een laag zwaartepunt, waardoor morsen wordt voorkomen wanneer ze over oneffen terrein rijden. Veel elektrische karren worden ook geleverd met draagbare batterij opladers. Vaak is het midden van het stuur (waar de claxon in een normale auto zit) heeft een metalen klembord waaraan spelers hun scorekaarten kunnen bevestigen. De voertuigen kunnen worden besteld met bal- en bekerhouders, plastic behuizingen om af te ritsen in geval van regen, zonneluifels en rekken om tassen, truien en zandvangers op te bergen. AM/FM-radio's en cassettespelers kunnen in het dashboard worden ingebouwd, evenals asbakken en sigarettenaanstekers.

In de laatste decennia van de negentiende eeuw begonnen een aantal countryclubs met het ontwikkelen van privécursussen, en in 1894 werd de United States Golf Association (USGA) opgericht. De Amerikaanse golfers die niet tot clubs behoorden, speelden het spel echter vaak zonder aangewezen cursussen tot na de Tweede Wereldoorlog, waarbij gebruik werd gemaakt van open velden, boomgaarden en koeienweiden. Het einde van de oorlog maakte grondverzetmachines vrij voor recreatief gebruik, en naarmate er meer particuliere en openbare cursussen werden aangelegd, namen recordaantallen Amerikanen het spel over. Begin jaren vijftig kwam de zelfrijdende golfkar zoals we die nu kennen in gebruik. In 1953 bezaten slechts enkele van de meest exclusieve golfclubs motoraangedreven karren, maar in 1959 waren de kleine motoraangedreven karren zowat overal te zien. Hoewel caddies nog steeds verkrijgbaar zijn bij privéclubs, en gezondheidsbewuste spelers op openbare golfbanen er vaak de voorkeur aan geven hun koffers te dragen of handgetekende karren te huren, heeft de elektrisch aangedreven kar deze beide opties overtroffen.

Grondstoffen

De frames van golfkarretjes zijn meestal gemaakt van stalen platen, staven en buizen. De lichamen kunnen zijn gemaakt van aluminiumplaat, glasvezel of plaatstaal. Andere onderdelen, meestal van plastic of metaal, worden over het algemeen van externe leveranciers gekocht en op het voertuig gemonteerd. Deze omvatten componenten zoals banden, die zijn gemaakt van rubber; zitkussens, die meestal bestaan uit schuimkussens bedekt met vinyl; stuurmechanismen, van metaal; en motoren, remmen, accu's, transaxles, ophangingen, aandrijflijnen en elektrische kabels.

Ontwerp

Er is geen standaard ontwerp voor een golfkar. Er moeten veel keuzes worden gemaakt voordat de ontwerper de eerste lijn trekt. Moet de carrosserie van staal, aluminium, glasvezel of hout zijn? Moet het plaats bieden aan twee, vier of zes passagiers? Moet het een elektrische of een benzinemotor hebben? Moet de wagen een krachtige motor en sterke remmen hebben om door heuvels te navigeren, of een kleine motor om een efficiënte werking te verzekeren? Zodra de mogelijkheden, materialen en het uiterlijk zijn bepaald, gebruikt een ontwerper een geïntegreerd CAD/CAM-systeem (Computer Aided Design/Computer Aided Manufacturing) om de kar en al zijn componenten op het computerscherm te tekenen. Vervolgens maakt de winkel een prototype-kar die zal worden gebruikt om  De eerste stap bij de fabricage van golfkarren is de fabricage van vloer- en carrosseriepanelen, die wordt gedaan door plaatwerk te knippen of te gieten , afhankelijk van het gebruikte materiaal. Vervolgens wordt het chassis of frame gemaakt door het snijden, afschuinen en booglassen van de buisvormige stukken. test het nieuwe ontwerp. Als het ontwerp succesvol blijkt te zijn, wordt het productiesysteem opgezet en begint het fabricageproces. Over het algemeen geldt dat als een ontwerp eenmaal een goede verkoper blijkt te zijn, het niet van jaar tot jaar zal worden gewijzigd. Er zijn weinig stijltrends in het ontwerp van golfkarren:het voertuig is immers grotendeels utilitair.

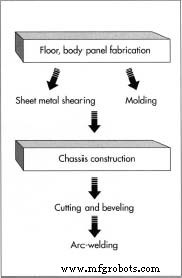

De eerste stap bij de fabricage van golfkarren is de fabricage van vloer- en carrosseriepanelen, die wordt gedaan door plaatwerk te knippen of te gieten , afhankelijk van het gebruikte materiaal. Vervolgens wordt het chassis of frame gemaakt door het snijden, afschuinen en booglassen van de buisvormige stukken. test het nieuwe ontwerp. Als het ontwerp succesvol blijkt te zijn, wordt het productiesysteem opgezet en begint het fabricageproces. Over het algemeen geldt dat als een ontwerp eenmaal een goede verkoper blijkt te zijn, het niet van jaar tot jaar zal worden gewijzigd. Er zijn weinig stijltrends in het ontwerp van golfkarren:het voertuig is immers grotendeels utilitair.

Het fabricageproces

Fabricage van vloer- en carrosseriepanelen

- 1 De vloer- en carrosseriepanelen zijn gemaakt van plaatstaal, aluminium of glasvezel. Als plaatwerk wordt gebruikt, wordt het metaal op maat gesneden in een plaatschaar, een machine die het met een gigantische schaar knipt. Het wordt vervolgens in een rolvormmachine gevoerd, die het metaal vormt door het over gevormde vormrollen te leiden. Als glasvezel het gekozen materiaal is, worden de vloer- en carrosseriepanelen als één stuk gevormd door lagen met hars gecoat glasvezel in een mal te plaatsen en ze te laten uitharden.

Chassisconstructie en schilderen

- 2 Staalbuis, dat lijkt op een vierkant fietsstuur, wordt op maat gesneden en de randen afgeschuind (afgesneden in een hoek van minder dan 90 graden) om ze voor te bereiden op het lassen. De gesneden, afgeschuinde stukken worden vervolgens in een lasinrichting geplaatst en het chassis of frame wordt booggelast. Bij dit proces wordt een elektrische stroom uit de lastoorts gevoerd via een metaaldraad die wordt afgeschermd door een gelijktijdig uitgestoten inert gas (meestal argon of helium). Terwijl de draad smelt, voegt deze zich bij de buizen om het chassis te vormen. Vervolgens wordt de vloer op zijn plaats gelast en worden de bevestigingsmaterialen voor de ophanging, de motor en het lichaam booggelast aan het frame. Op dit punt moet het chassis mogelijk worden rechtgetrokken om te worden aangepast aan de spanningen die tijdens het lassen in de stalen buizen worden geïntroduceerd. Als het eenmaal recht is, worden het chassis en de carrosseriepanelen schoongemaakt en gespoten met een roestwerende laklaag.

Transaxle-subassemblage

- 3 Vervolgens worden de rechter- en linkerkant van het transaxle-huis voorzien van lagers, tandwielen, afdichtingen en ashuizen. Vanwege de nauwe passingen die nodig zijn voor de lagers en tandwielen, moeten deze onderdelen handmatig worden geïnstalleerd met speciaal montagegereedschap. Er wordt bijvoorbeeld een speciale meter gebruikt om de maat te bepalen van het afstandsstuk dat nodig is onder het rondsel. Deze afstandhouders worden gebruikt om preload . in te stellen (druk tussen de tandwielvlakken) en speling (afstand tussen de tandwielvlakken). Vervolgens worden de twee pasvlakken van het transaxle-huis gecoat met een anaëroob afdichtmiddel, dat uithardt in afwezigheid van lucht, en aan elkaar vastgeschroefd.

- 4 De steekassen en lagers worden vervolgens in de ashuizen geschoven en op hun plaats vergrendeld. De toegangsplaat en pakking van de transaxle zijn gepositioneerd en op hun plaats vastgeschroefd. Vervolgens worden automatisch afstellende mechanische trommelremmen gemonteerd aan elk uiteinde van de asbehuizingen.

Batterijoplader (alleen elektrisch aangedreven karren)

- 5 De achterklep wordt in de bodemplaat geklikt. De transformator, die de door de accu geleverde gelijkstroom aanpast in een wisselstroom die voor de motor gemakkelijker te gebruiken is, wordt vervolgens op de grondplaat vastgeschroefd. Vervolgens wordt de elektrische kabel met stekker, thermische schakelaar en DC-ampèremeter (gebruikt om de gelijkstroomuitgang van de batterij te meten) aangesloten en bevestigd. Ten slotte worden de wrap around en de gezichtsbedekking op hun plaats vastgeschroefd.

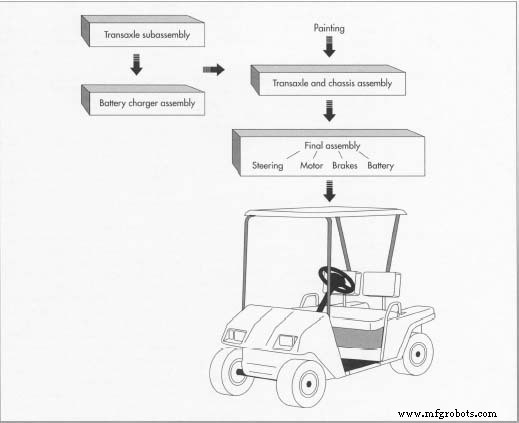

Nadat het chassis en de carrosseriepanelen zijn gemaakt, worden ze schoongemaakt en geverfd. Vervolgens wordt de subassemblage van de transaxle aan het chassis vastgeschroefd. Als de wagen elektrisch is, wordt op dit moment ook de batterijoplader toegevoegd. Tot slot worden de stuurinrichting, motor, remsysteem en accu toegevoegd en worden zitkussens en luifel (indien nodig) toegevoegd.

Nadat het chassis en de carrosseriepanelen zijn gemaakt, worden ze schoongemaakt en geverfd. Vervolgens wordt de subassemblage van de transaxle aan het chassis vastgeschroefd. Als de wagen elektrisch is, wordt op dit moment ook de batterijoplader toegevoegd. Tot slot worden de stuurinrichting, motor, remsysteem en accu toegevoegd en worden zitkussens en luifel (indien nodig) toegevoegd.

Transaxle en chassis montage

- 6 De transaxle-subassemblage en het gelaste chassis worden op een standaard geplaatst die precies de juiste hoogte heeft om het assemblagepersoneel rechtop te laten werken met een minimum aan buigen. De schokdempers - met olie gevulde cilinders die de rit dempen door de olie te verdringen wanneer een hobbel wordt geraakt - zijn de eerste componenten die aan het chassis zijn vastgeschroefd, één op elke wiellocatie. Vervolgens worden de veren aan het chassis vastgeschroefd, met meerdere bladveren op de voorassen en schroefveren achter. De transaxle en het chassis worden met elkaar verbonden door de schokdempers aan de transaxle vast te pinnen. Voorafgaand aan de montage moeten de schroefveren worden samengedrukt met een speciale bevestiging. De voorasstang kan nu aan het chassis worden bevestigd door de meervoudige bladveren vanaf het chassis aan de voorasstang te schroeven. De voorasassen worden vervolgens vastgeschroefd aan elk uiteinde van de voorasstang. Om een soepele beweging te garanderen, zijn de wiellagers verpakt, wat betekent dat vet in het lager wordt geperst totdat het er aan de andere kant uitkomt. Vervolgens wordt de wielplaat met noppen gemonteerd.

Andere componenten installeren

- 7 De tandheugelbesturing is nu met bouten aan het chassis vastgemaakt en aan de voorasassen bevestigd. Het stuurwiel en de stuuras worden vervolgens bevestigd aan het chassis en de tandheugelstuurinrichting. Vervolgens worden de carrosseriepanelen aan het chassis vastgeschroefd en vervolgens wordt de motor geïnstalleerd. Als de kar elektrisch moet worden aangedreven, wordt een 36 volt gelijkstroom-elektromotor op de transaxle geschroefd. Als de wagen op benzine moet worden aangedreven, is een benzinemotor van acht pk aan het chassis vastgeschroefd. De continu variabele (CV) transmissie is ook vastgeschroefd aan het chassis. Riemen worden vervolgens geïnstalleerd op de aandrijfpoelies van de motor, de CV-transmissie en de transaxle.

- 8 Het rempedaal is geïnstalleerd. Remkabels worden geleid en bevestigd aan het pedaal en de achterremmen. Het gaspedaal is geïnstalleerd en de gaskabel is bevestigd aan het pedaal en de motor. Vervolgens worden de elektrische kabels geleid en aan het chassis bevestigd.

Wedstrijden

- 9 De koplampen, stoplichten en aan-uit-sleutelvergrendeling zijn geïnstalleerd en kabels aangesloten. Vervolgens wordt het batterijrek vastgeschroefd en worden de batterijen geplaatst:zes zes volt-batterijen voor het elektrisch aangedreven voertuig of één twaalf volt-batterij voor het voertuig met benzinemotor. Een brandstoftank van zes gallon wordt vervolgens in het voertuig met benzinemotor geïnstalleerd en een slang wordt van de tank naar de motor geleid. De accu's zijn aangesloten en de brandstoftank gevuld.

Laatste stappen

- 10 De zitkussens zijn geïnstalleerd en, indien besteld, worden de kap, de voorruit en de opbergmanden bevestigd. Voor levering in Noord-Amerika zijn er geen verpakkingsvereisten. Levering is normaal gesproken per vrachtwagen. Nadat ze op de vrachtwagen zijn gereden, wordt de brandstof van de golfkarren afgetapt, de batterijen losgekoppeld en de wielen op hun plaats geblokkeerd. Voor overzeese zendingen moet de golfkar op een slede worden geplaatst - een zwaar houten of stalen rek - om verschuiven tijdens het transport te ontmoedigen.

Kwaliteitscontrole

Kwaliteitscontrole begint in de ontwikkelingsfase van het ontwerp. Structurele en vermoeiingstests worden toegepast op de belangrijkste componenten om te verzekeren dat ze niet breken of verslijten tijdens normaal gebruik. Zodra een prototype golfkar is gebouwd, rijdt deze op een gemechaniseerde baan waar hij wordt blootgesteld aan schokken en hevige trillingen. Vervolgens wordt hij honderden kilometers op een testbaan gereden om zijn uithoudingsvermogen te testen. Ten slotte wordt de golfkar in een omgevingstestkamer geplaatst die wordt gebruikt om werkelijke weersomstandigheden te simuleren.

Voordat de productie begint, bezoekt het kwaliteitsborgingspersoneel de leveranciers om er zeker van te zijn dat hun procedures hen in staat zullen stellen om onderdelen van hoge kwaliteit te blijven leveren. Statistical Process Control (SPC) grafieken worden bijgehouden en gebruikt om aan te tonen dat de processen onder controle zijn. Deze bezoeken hebben de noodzaak geëlimineerd om onderdelen te inspecteren wanneer ze in de fabriek worden ontvangen.

Nadat het chassis aan elkaar is gelast, wordt het op een speciale bevestiging geplaatst, waar het wordt gemeten met meters om ervoor te zorgen dat het niet kromtrekt en wordt gecontroleerd om te controleren of alle onderdelen correct zijn geplaatst. De verf op de carrosseriepanelen wordt gecontroleerd op laagdikte met behulp van een contactmeter die het afgewerkte oppervlak niet beschadigt. De verf wordt ook optisch vergeleken met een standaard chip om er zeker van te zijn dat de kleur consistent is. De transaxles worden op een testbank geplaatst, gevuld met olie en lopen om te controleren op lekkage en geluidsniveau. Nadat ze zijn gemonteerd, worden elektrische kabels bevestigd aan Automatic Test Equipment (ATE) om te controleren op kortsluiting, weerstand en continuïteit. De acculaders worden gecontroleerd op vermogen en stroomverbruik. Bovendien moeten de batterijladers periodieke controles ondergaan om hun Underwriters Laboratory (UL)-certificering te behouden. Elke benzinemotor wordt op een rollenbank gezet en loopt om het vermogen, de bedrijfstemperatuur en lekkage te controleren. Brandstoftanks worden onder druk gezet en onder water geplaatst om te controleren op lekken. Elk afgewerkt voertuig wordt getest op acceleratie en remmen.

Afvalverwijdering

Bij de fabricage van golfkarretjes ontstaan vier belangrijke soorten afvalproducten:metaalspanen en verontreinigde koelvloeistof van de machinale bewerkingen, kartonnen verzendmaterialen en overspray van verf. Hoewel ze moeilijk te verzamelen en te sorteren zijn, kunnen metaalsnippers vaak aan recyclers worden verkocht. Vervuilde koelvloeistof is precies het tegenovergestelde. Het is gemakkelijk te verzamelen en moeilijk weg te gooien. Bij het gebruik van de koelvloeistof is deze verontreinigd met tramp oil, smeermiddel dat uit machines lekt. De koelvloeistof ondersteunt ook de groei van bacteriën. Sommige bedrijven gebruiken bewaarvijvers om deze bacterie in zonlicht af te breken; ze recyclen vervolgens de koelvloeistof zodra de aardolie eruit is gefilterd. De meeste bedrijven betalen echter gewoon om de olie door een afvalverwerkingsbedrijf te laten ophalen.

Kartonnen verzendmaterialen worden naar de plaatselijke stortplaats gebracht, waar de stortplaatsexploitant wordt betaald om ze te begraven of te verbranden. Sommige bedrijven gebruiken recyclebare containers van staal of glasvezel om de hoeveelheid kartonafval te verminderen, maar deze worden een erg duur alternatief als rekening wordt gehouden met de verzendkosten voor het retourneren. Overspray van verf en verf met een verlopen houdbaarheid worden in veel gevallen als giftig beschouwd. Om deze materialen af te voeren, moet de fabrikant van de golfkar vaak vele malen de oorspronkelijke kosten van de verf betalen om deze te laten verwijderen.

De Toekomst

Een technische innovatie die mogelijk binnen tien jaar beschikbaar komt, is een batterij die in enkele minuten oplaadt en vele uren meegaat. Fabrikanten kunnen ook karren gaan produceren met videogames ingebouwd in hun dashboards, om spelers te helpen de tijd door te brengen terwijl ze aan de tee wachten. Evenzo worden videoschermen onderzocht met een door de computer gegenereerde lay-out van elke hole met de locatie van de ballen in het spel.

Productieproces

- Wat is VMC-bewerking?

- MIG-lassen versus TIG-lassen

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is RVS-passivering?

- Het verhaal van Tazo's 3D-geprinte prothetische hondenkar

- Acryl Impact Modifiers Sleutel tot verbeterde Callaway-golfballen

- Meerdere toepassingen voor een platformwagen

- Aangepaste golfspeergereedschappen:een geweldige manier om uw volgende ronde te personaliseren

- CNC-gereedschapshouderwagen biedt geweldige mobiliteit