Baksteen

Achtergrond

De term baksteen verwijst naar kleine eenheden bouwmateriaal, vaak gemaakt van gebakken klei en vastgezet met mortel, een bindmiddel bestaande uit cement, zand en water. Lange tijd een populair materiaal, baksteen houdt warmte vast, is bestand tegen corrosie en is bestand tegen vuur. Omdat elke eenheid klein is - meestal 10 cm breed en twee keer zo lang, is baksteen een ideaal materiaal voor constructies in kleine ruimtes, maar ook voor gebogen ontwerpen. Bovendien gaan bakstenen gebouwen met minimaal onderhoud over het algemeen lang mee.

Om de hierboven genoemde praktische redenen en omdat het ook een esthetisch medium is, wordt baksteen al minstens 5.000 jaar als bouwmateriaal gebruikt. De eerste steen is waarschijnlijk gemaakt in het Midden-Oosten, tussen de rivieren de Tigris en de Eufraat in wat nu Irak is. Bij gebrek aan de steen die hun tijdgenoten in andere regio's gebruikten voor permanente constructies, vertrouwden vroege bouwers hier op de overvloedige natuurlijke materialen om hun zongebakken stenen te maken. Deze waren echter van beperkt nut omdat ze niet duurzaam waren en niet buitenshuis konden worden gebruikt; blootstelling aan de elementen zorgde ervoor dat ze uiteenvielen. De Babyloniërs, die later Mesopotamië domineerden, waren de eersten die bakstenen vuurden, waaruit veel van hun torentempels werden gebouwd.

Vanuit het Midden-Oosten verspreidde de kunst van het baksteenmaken zich naar het westen naar wat nu Egypte is en naar het oosten naar Perzië en India. Hoewel de Grieken, die over een overvloedige voorraad steen beschikten, niet veel baksteen gebruikten, zijn er in het hele Romeinse rijk sporen van steenovens en bouwwerken. Met het verval en de val van Rome nam de baksteenproductie in Europa echter al snel af. Het werd pas hervat in de jaren 1200, toen de Nederlanders bakstenen maakten die ze naar Engeland lijken te hebben geëxporteerd. In Amerika begonnen mensen in de zestiende eeuw baksteen te gebruiken. Het waren echter de Nederlanders die als deskundige ambachtslieden werden beschouwd.

Vóór het midden van de 19e eeuw maakten mensen stenen in kleine batches, afhankelijk van relatief inefficiënte bakmethoden. Een van de meest gebruikte was een open klem, waarbij stenen op het vuur werden geplaatst onder een laag vuil en gebruikte stenen. Toen het vuur in de loop van enkele weken doofde, werden de stenen gebakken. Dergelijke methoden raakten geleidelijk achterhaald na 1865, toen de Hoffmann-oven in Duitsland werd uitgevonden. Deze oven was beter geschikt voor de vervaardiging van grote aantallen stenen en bevatte een reeks compartimenten waardoor gestapelde stenen werden overgebracht voor voorverwarmen, branden en koelen.

Verbeteringen in de baksteenproductie zijn doorgegaan tot in de twintigste eeuw. Verbeteringen zijn onder meer het absoluut uniform maken van de vorm van de baksteen, het verminderen van het gewicht en het versnellen van het bakproces. Moderne bakstenen zijn bijvoorbeeld zelden massief. Sommige worden in vorm geperst, waardoor een kikker achterblijft, of depressie, op hun bovenoppervlak. Anderen zijn geëxtrudeerd met gaten die later het bakproces zullen versnellen door een groter oppervlak aan hitte bloot te stellen. Beide technieken verminderen het gewicht zonder de kracht te verminderen.

Hoewel het productieproces zeker is verbeterd, is de markt voor baksteen dat niet. Baksteen heeft het grootste aandeel in de markt voor ondoorzichtige materialen voor commerciële gebouwen en wordt nog steeds gebruikt als gevelbekledingsmateriaal in de woningbouw. Andere gevelbekledingsmaterialen zoals: Om baksteen te produceren, worden de grondstoffen eerst vermalen en vermalen in een kaakbreker. Vervolgens worden de ingrediënten gevormd met behulp van een van de verschillende methoden. Bij extrusie worden de verpulverde ingrediënten samen met water gemengd, in een ontluchtingskamer geleid (die de lucht verwijdert om barsten te voorkomen), verdicht en geëxtrudeerd uit een matrijs met de gewenste vorm. hout, stucwerk, aluminium, gips en vinyl zijn sterke concurrenten omdat ze tot 50 procent minder kosten, en sommige (met name stucwerk en gips) bieden ingebouwde isolatie. Toch kunnen deze systemen tot 1,75 keer meer kosten dan baksteen, wat ook minder onderhoud vergt. Andere materialen die ondanks hun doorgaans hogere kosten met baksteen concurreren, zijn onder meer prefab beton panelen, glas, steen, kunststeen, betonmetselwerk en combinaties van deze materialen, omdat vooruitgang in fabricage en ontwerp dergelijke materialen aantrekkelijker hebben gemaakt voor de bouwer. Volgens de U.S. Industrial Outlook daalde het gebruik van baksteen als gevelbekledingsmateriaal voor eengezinswoningen van 26 procent in 1984 tot 17 procent in 1989.

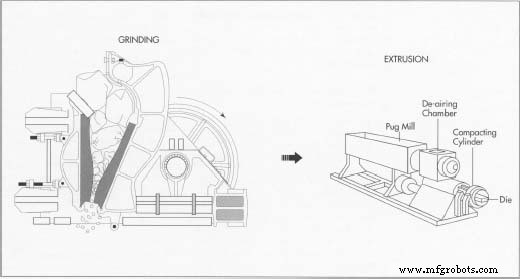

Om baksteen te produceren, worden de grondstoffen eerst vermalen en vermalen in een kaakbreker. Vervolgens worden de ingrediënten gevormd met behulp van een van de verschillende methoden. Bij extrusie worden de verpulverde ingrediënten samen met water gemengd, in een ontluchtingskamer geleid (die de lucht verwijdert om barsten te voorkomen), verdicht en geëxtrudeerd uit een matrijs met de gewenste vorm. hout, stucwerk, aluminium, gips en vinyl zijn sterke concurrenten omdat ze tot 50 procent minder kosten, en sommige (met name stucwerk en gips) bieden ingebouwde isolatie. Toch kunnen deze systemen tot 1,75 keer meer kosten dan baksteen, wat ook minder onderhoud vergt. Andere materialen die ondanks hun doorgaans hogere kosten met baksteen concurreren, zijn onder meer prefab beton panelen, glas, steen, kunststeen, betonmetselwerk en combinaties van deze materialen, omdat vooruitgang in fabricage en ontwerp dergelijke materialen aantrekkelijker hebben gemaakt voor de bouwer. Volgens de U.S. Industrial Outlook daalde het gebruik van baksteen als gevelbekledingsmateriaal voor eengezinswoningen van 26 procent in 1984 tot 17 procent in 1989.

Grondstoffen

Natuurlijke kleimineralen, waaronder kaolien en schalie, vormen het hoofdbestanddeel van baksteen. Kleine hoeveelheden mangaan, barium en andere additieven worden met de klei gemengd om verschillende tinten te produceren, en bariumcarbonaat wordt gebruikt om de chemische weerstand van baksteen tegen de elementen te verbeteren. Er zijn veel andere additieven gebruikt in baksteen, waaronder bijproducten van de papierproductie, ammoniumverbindingen, bevochtigingsmiddelen, vlokmiddelen (waardoor deeltjes losse clusters vormen) en onvlokken (die dergelijke clusters verspreiden). Sommige kleisoorten vereisen de toevoeging van zand of grog (voorgemalen, voorgebakken materiaal zoals afvalbaksteen).

Er wordt een grote verscheidenheid aan coatingmaterialen en -methoden gebruikt om baksteen met een bepaalde kleur of oppervlaktestructuur te produceren. Om een typische coating te creëren, wordt zand (het hoofdbestanddeel) mechanisch gemengd met een soort kleurstof. Soms een stroom of frit (een glas met kleurstoffen) wordt toegevoegd om oppervlaktestructuren te produceren. De flux verlaagt de smelttemperatuur van het zand, zodat het zich kan hechten aan het baksteenoppervlak. Andere materialen, waaronder gesorteerde gebakken en ongebakken baksteen, nefeliensyeniet en gesorteerd aggregaat, kunnen ook worden gebruikt.

Het fabricageproces

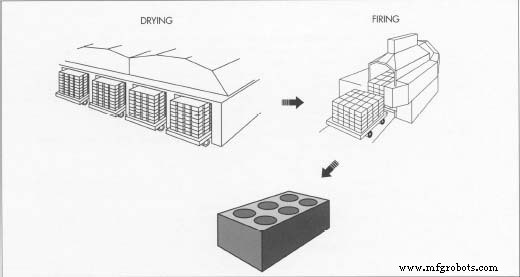

De eerste stap bij het produceren van baksteen is het breken en malen van de grondstoffen in een separator en een kaakbreker. Vervolgens wordt de gewenste mix van ingrediënten voor elke specifieke batch geselecteerd en gefilterd voordat ze naar een van de drie steenvormprocessen worden gestuurd:extrusie, gieten of persen, waarvan de eerste het meest aanpasbaar is en dus de meest voorkomende. Zodra de stenen zijn gevormd en alle daaropvolgende procedures zijn uitgevoerd, worden ze gedroogd om overtollig vocht te verwijderen dat anders barsten zou kunnen veroorzaken tijdens het daaropvolgende bakproces. Vervolgens worden ze gebakken in ovens en vervolgens afgekoeld. Ten slotte worden ze gedehackt - automatisch gestapeld, omwikkeld met stalen banden en opgevuld met plastic hoekbeschermers.

Slijpen, dimensioneren en combineren van

grondstoffen

- 1 Eerst wordt elk van de ingrediënten naar een separator getransporteerd die te groot materiaal verwijdert. Een kaakbreker met horizontale stalen platen perst vervolgens de deeltjes, waardoor ze nog kleiner worden. Nadat de grondstoffen voor elke partij stenen zijn geselecteerd, wordt vaak een scalpeerzeef gebruikt om de verschillende maten materiaal te scheiden. Materiaal van de juiste maat wordt naar opslagsilo's gestuurd en te groot materiaal gaat naar een hamermolen, die het verpulvert met snel bewegende stalen hamers. De hamermolen gebruikt een andere zeef om de maximale deeltjesgrootte te regelen die de molen verlaat, en de afvoer gaat naar een aantal trilzeven die materiaal van onjuiste grootte scheiden voordat het naar de volgende productiefase wordt gestuurd.

Extrusie

- 2 Bij extrusie, de meest gebruikelijke methode voor het vormen van stenen, worden verpulverd materiaal en water aan het ene uiteinde van een pug-molen gevoerd, die messen op een roterende as gebruikt om materiaal in een ondiepe kamer door te snijden en samen te vouwen. Het mengsel wordt vervolgens aan het uiteinde van de molen in een extruder gevoerd. De extruder bestaat meestal uit twee kamers. De eerste verwijdert lucht uit de gemalen klei met een vacuüm, waardoor scheuren en andere defecten worden voorkomen. De tweede kamer, een hogedrukcilinder, comprimeert het materiaal zodat de vijzel het door de matrijs kan extruderen. Nadat het is samengeperst, wordt het plastic materiaal door een speciaal gevormde matrijsopening uit de kamer geperst. De dwarsdoorsnede van de geëxtrudeerde kolom, de "pug" genoemd, wordt gevormd in de vorm van de matrijs. Stukken van gewenste lengte worden op maat gesneden met roterende messen of stijve draden.

Bij het vormen wordt zachte, natte klei gevormd in een mal, meestal een houten kist. De binnenkant van de doos is vaak bedekt met zand, wat voor de gewenste textuur zorgt en het verwijderen van de gevormde steen uit de mal vergemakkelijkt. Water kan ook worden gebruikt om te helpen bij het loslaten. Persen, het derde type baksteenvorming, vereist een materiaal met een laag watergehalte. Het materiaal wordt in een matrijs geplaatst en vervolgens verdicht met een stalen plunjer die op een gewenste druk is ingesteld. Regelmatiger van vorm en scherper van vorm dan baksteen die met de andere twee methoden is gemaakt, hebben geperste stenen ook kikkers.

De steen afschuinen

- 3 Afschuinmachines zijn ontwikkeld om een voren in baksteen te maken voor onder meer bestrating. Deze machines gebruiken rollen om de steen in te drukken terwijl deze wordt geëxtrudeerd. Ze zijn soms uitgerust met draadknippers om het afschuinen en snijden in één stap te doen. Dergelijke machines kunnen maar liefst 20.000 eenheden per uur produceren.

Coating

- 4 De keuze van de zandcoating, ook toegepast als de steen geëxtrudeerd wordt, hangt af van hoe zacht of hard het geëxtrudeerde materiaal is. Een continue, vibrerende feeder wordt gebruikt om zacht materiaal te coaten, terwijl voor getextureerd materiaal de coating misschien moet worden geborsteld of opgerold. Voor hardere materialen wordt een aandrukrol of perslucht gebruikt en voor extreem harde materialen is zandstralen vereist.

Drogen

- 5 Voordat de steen gebakken wordt, moet deze gedroogd worden om overtollig vocht te verwijderen. Als dit vocht niet wordt afgevoerd, zal het water tijdens het bakken te snel afbranden en barsten veroorzaken. Er worden twee soorten drogers gebruikt. Tunneldrogers gebruiken auto's om de steen door vochtgecontroleerde zones te verplaatsen die scheuren voorkomen. Ze bestaan uit een lange kamer waar het ware langzaam doorheen wordt geduwd. Externe bronnen van door een ventilator circulerende hete lucht worden in de droger gedwongen om het proces te versnellen.

- 6 Automatische kamerdrogers worden ook gebruikt, vooral in Europa. De geëxtrudeerde stenen worden automatisch in rijen op twee parallelle staven geplaatst. De stenen worden vervolgens op speciale rekken gevoerd met vingerachtige apparaten die meerdere paren staven in meerdere lagen bevatten. Deze stellingen worden vervolgens met op rails gemonteerde transferwagens of met heftrucks naar de drogers overgebracht.

Vuren

- 7 Na het drogen wordt de steen op auto's geladen (meestal automatisch) en gebakken om

Na het vormen en coaten worden de stenen gedroogd met behulp van tunneldrogers of automatische kamerdrogers. Vervolgens worden stenen automatisch in auto's geladen en naar grote ovens, tunnelovens genoemd, verplaatst. Door te stoken wordt de steen hard en verstevigd. Na afkoeling worden de stenen gezet en verpakt. hoge temperaturen in ovens die ovens worden genoemd. Over het algemeen worden de auto's die de stenen door het droogproces hebben vervoerd, ook gebruikt om ze door de tunneloven te transporteren. Deze auto's worden met een specifieke snelheid, afhankelijk van het materiaal, door de continu gehandhaafde temperatuurzones van de oven geduwd. De meeste ovens in de Verenigde Staten gebruiken gas als brandstof, hoewel een derde van de steen die momenteel wordt geproduceerd, wordt gestookt met vaste brandstoffen zoals zaagsel en steenkool. Tunnelovens zijn qua ontwerp veranderd van hoogbelaste ovens met een smalle breedte naar kortere, lager geplaatste bredere ovens die meer stenen kunnen stoken. Dit type ontwerp heeft ook geleid tot vlambranders met hoge snelheid, lange vlam en lage temperatuur, die een verbeterde temperatuuruniformiteit en een lager brandstofverbruik hebben.

Na het vormen en coaten worden de stenen gedroogd met behulp van tunneldrogers of automatische kamerdrogers. Vervolgens worden stenen automatisch in auto's geladen en naar grote ovens, tunnelovens genoemd, verplaatst. Door te stoken wordt de steen hard en verstevigd. Na afkoeling worden de stenen gezet en verpakt. hoge temperaturen in ovens die ovens worden genoemd. Over het algemeen worden de auto's die de stenen door het droogproces hebben vervoerd, ook gebruikt om ze door de tunneloven te transporteren. Deze auto's worden met een specifieke snelheid, afhankelijk van het materiaal, door de continu gehandhaafde temperatuurzones van de oven geduwd. De meeste ovens in de Verenigde Staten gebruiken gas als brandstof, hoewel een derde van de steen die momenteel wordt geproduceerd, wordt gestookt met vaste brandstoffen zoals zaagsel en steenkool. Tunnelovens zijn qua ontwerp veranderd van hoogbelaste ovens met een smalle breedte naar kortere, lager geplaatste bredere ovens die meer stenen kunnen stoken. Dit type ontwerp heeft ook geleid tot vlambranders met hoge snelheid, lange vlam en lage temperatuur, die een verbeterde temperatuuruniformiteit en een lager brandstofverbruik hebben.

Instelling en verpakking

- 8 Nadat de steen is gebakken en afgekoeld, wordt deze uit de ovenwagen gelost via het dehacking-proces, dat is geautomatiseerd tot het punt waarop bijna alle handmatige hantering van stenen is geëlimineerd. Er zijn geautomatiseerde zetmachines ontwikkeld die steen kunnen zetten met snelheden van meer dan 18.000 per uur en die de steen 180 graden kunnen draaien. Meestal in rijen van elf stenen breed, een stapel omwikkeld met stalen banden en voorzien van plastic strips die als hoekbeschermers dienen. De verpakte steen wordt vervolgens naar de bouwplaats verscheept, waar deze doorgaans wordt gelost met behulp van hoogwerkers.

Kwaliteitscontrole

Hoewel de baksteenindustrie vaak als ongekunsteld wordt beschouwd, nemen veel fabrikanten deel aan programma's voor totaalkwaliteitsbeheer en statistische controle. Dit laatste houdt in dat er voor een bepaald proces controlegrenzen worden vastgesteld (zoals temperatuur tijdens het drogen of bakken) en dat de parameter wordt gevolgd om ervoor te zorgen dat de relevante processen binnen de limieten blijven. Daarom kan het proces worden gecontroleerd als het gebeurt, waardoor defecten worden voorkomen en de opbrengsten worden verbeterd.

Een verscheidenheid aan fysieke en mechanische eigenschappen moeten worden gemeten en moeten voldoen aan de normen die zijn vastgesteld door de American Society of Testing and Materials (ASTM). Deze eigenschappen omvatten fysieke afmetingen, dichtheid en mechanische sterkte. Een andere belangrijke eigenschap is de vries-dooi-duurzaamheid, waarbij de baksteen wordt getest onder omstandigheden die moeten simuleren wat er in de buitenlucht wordt aangetroffen. De huidige tests zijn echter ontoereikend en komen niet echt overeen met de werkelijke omstandigheden. Wat in het laboratorium passeert, kan in het veld niet passeren. Daarom probeert de baksteenindustrie een nauwkeuriger test te ontwikkelen.

Een soortgelijk probleem bestaat met een aandoening die bekend staat als efflorescentie, die optreedt wanneer water bepaalde elementen oplost (zout is een van de meest voorkomende) in externe bronnen, mortel of de baksteen zelf. De resterende afzettingen van oplosbaar materiaal veroorzaken verkleuring van het oppervlak die kan worden verergerd door onjuiste reiniging. Wanneer zoutafzettingen onoplosbaar worden, verslechtert de uitbloeiing, waardoor uitgebreide reiniging nodig is. Hoewel een baksteen de laboratoriumtest kan doorstaan, kan hij in het veld falen vanwege onjuist ontwerp of bouwpraktijken. Daarom ontwikkelen baksteenbedrijven hun eigen interne testprocedures, en onderzoek gaat door om een betrouwbaardere standaardtest te ontwikkelen.

De Toekomst

Momenteel is het gebruik van baksteen stabiel gebleven, op ongeveer zeven tot negen miljard per jaar, vergeleken met de 15 miljard die aan het begin van de twintigste eeuw jaarlijks werden gebruikt. In een poging om de vraag te vergroten, blijft de baksteenindustrie alternatieve markten verkennen en de kwaliteit en productiviteit verbeteren. Het brandstofverbruik is ook verbeterd en tegen het jaar 2025 zullen baksteenfabrikanten hun baksteen misschien zelfs met zonne-energie stoken. Dergelijke technologische veranderingen zullen echter alleen plaatsvinden als er nog steeds vraag is naar baksteen.

Ook als deze vraag aanhoudt, staat de baksteenindustrie zowel in binnen- als buitenland voor een andere uitdaging:zij zal straks genoodzaakt zijn om te voldoen aan milieuregelgeving, vooral op het gebied van fluoremissies. Fluor, een bijproduct van het baksteenproductieproces, is een zeer reactief element dat gevaarlijk is voor de mens. Langdurige blootstelling kan nier- en leverbeschadiging, spijsverteringsproblemen en veranderingen in tanden en botten veroorzaken, en de Environmental Protection Agency (EPA) heeft daarom maximale blootstellingslimieten vastgesteld. Om de gevaren van fluoremissies te verminderen, kunnen steenfabrieken scrubbers installeren, maar die zijn duur. Hoewel sommige fabrieken dergelijke systemen al hebben geïnstalleerd, probeert de Amerikaanse baksteenindustrie een belangrijkere rol te spelen bij het ontwikkelen van goedkopere emissietestmethoden en het vaststellen van emissielimieten. Als de baksteenindustrie de federale regelgevers niet kan overtuigen om hun eisen te verlagen, is het heel goed mogelijk dat de industrie in omvang krimpt, aangezien sommige bedrijven het zich niet kunnen veroorloven om hieraan te voldoen en zullen failliet gaan.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is RVS-passivering?

- Vervangingen of alternatieven voor stenen die in India voor de bouw worden gebruikt

- Vergelijking:Clamp-Burning en Oven-Burning of Bricks | Technisch materiaal

- Wat zijn Brick Piers?

- Wat is leem?