Blauwe spijkerbroek

Achtergrond

Blue jeans zijn casual broeken gemaakt van denim, bekend om hun sterkte en comfort. Ze zijn gedragen door zeelieden en Californië goud mijnwerkers als stevige werkbroeken, door de jongeren als statement van hun generatie, en door de modieuze, die zich bewust zijn van het prestige dat de namen van ontwerpers uitstralen.

Denimstof zelf heeft een ongewone geschiedenis. De naam komt van serge de Nimes, of de serge van Nmes, Frankrijk. Oorspronkelijk was het een sterk materiaal gemaakt van wol. Rond 1700 werd het gemaakt van wol en katoen. Pas later werd het uitsluitend van katoen gemaakt. Oorspronkelijk werd het gebruikt om zeilen te maken, maar uiteindelijk vonden sommige innovatieve Genovese zeilers het passend dat zo'n fijn, sterk materiaal geweldige broeken of 'genen' zou maken.

De naam voor spijkerbroek is afgeleid van de kleur van de stof die werd gebruikt om ze te maken. Denim werd behandeld met een blauwe kleurstof verkregen uit de indigoplant. Indigo werd al sinds 2500

Blue jeans in de vorm zoals we ze nu kennen, ontstond pas in het midden van de negentiende eeuw. Levi Strauss, een ondernemende immigrant die toevallig een paar bouten blauwe spijkerstof bij de hand had, erkende dat er behoefte was aan sterke werkbroeken in de mijngemeenschappen van Californië. Hij ontwierp en bracht "Levi's" voor het eerst op de markt in 1850, en sindsdien zijn ze in wezen hetzelfde gebleven; er zijn slechts kleine wijzigingen in het oorspronkelijke ontwerp geweest.

Originele Levi's bevatten geen klinknagels. Een kleermaker genaamd Jacob Davis vond geklonken broeken uit op verzoek van een mijnwerker die klaagde dat een gewone broek niet robuust genoeg was om zijn mijnbouwgereedschap in op te bergen. Davis verleende Strauss vervolgens het gebruik van zijn klinknagelidee, dat op 20 mei 1873 werd gepatenteerd. Er werden in de volgende eeuw weinig andere wijzigingen aangebracht. Rits s verving knoopvliegen in 1920 (hoewel latere knoopvliegen opnieuw populair werden) en in 1937 werden de klinknagels op de achterzakken naar binnen verplaatst als reactie op klachten van schoolbesturen dat de jeans die de studenten droegen, stoelen aantasten en van cowboys dat hun jeans beschadigden hun zadel s. In de jaren 60 werden ze volledig uit de achterzakken verwijderd.

Blauwe spijkerbroeken begonnen in de jaren vijftig populair te worden onder jongeren. In het jaar 1957 werden er wereldwijd 150 miljoen paar verkocht. Deze groeiende trend zette zich voort tot 1981 en jeansfabrikanten kregen vrijwel gegarandeerd een jaarlijkse omzetstijging. In de Verenigde Staten werden in 1967 200 miljoen spijkerbroeken verkocht, 500 miljoen in 1977, met een piek van 520 miljoen in 1981. Toen jeans voor het eerst aansloegen, redeneerden apologeten dat hun lage prijs bepalend was voor hun enorme succes. In de jaren zeventig verdubbelde de prijs van spijkerbroeken, maar toch was de vraag altijd groter dan het aanbod. Soms voldeden fabrikanten aan de vraag door winkels te voorzien van onregelmatigheden; dat wil zeggen, enigszins gebrekkige koopwaar die normaal niet zou worden verkocht.

Hoewel de vraag naar jeans in de jaren tachtig juist afnam, deed zich een korte stijging voor met de introductie van designerjeans op de markt. Ondanks het schijnbare succes van designerjeans, veroverden ze echter niet de meerderheid van de markt; jeans hebben niet  De eerste twee stappen in de productie van spijkerbroeken zijn kaarden en spinnen. Bij het kaarden wordt het katoen door een machine gehaald met gebogen staalborstels. De borstels reinigen, ontwarren, trekken recht en verzamelen de katoenen draden tot sliertjes. Nadat verschillende lonten zijn samengevoegd, worden ze op spinmachines geplaatst die het katoen draaien en uitrekken om garen te vormen. keerde terug naar het hoogtepunt van populariteit die ze in de jaren zeventig bereikten. Fabrikanten moeten daarom voortdurend zoeken naar manieren om de vraag naar spijkerbroeken hoog te houden. In de overtuiging dat de afname van de vraag de veranderende behoeften van een vergrijzende bevolking weerspiegelt, zijn jeansfabrikanten begonnen tegemoet te komen aan de volwassen klant door ruimere, comfortabelere jeans te leveren. Sally Fox, een entomoloog, heeft katoen ontwikkeld dat van nature verkrijgbaar is in beige, bruin en groen. De Levi Strauss Company brengt nu ook veelkleurige jeans op de markt. Het bedrijf hoopt mee te gaan met de populaire golf van milieuactivisme en zelfs reclame te maken voor hun nieuwe product op gerecycled denim.

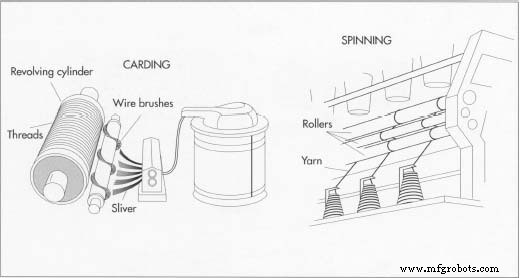

De eerste twee stappen in de productie van spijkerbroeken zijn kaarden en spinnen. Bij het kaarden wordt het katoen door een machine gehaald met gebogen staalborstels. De borstels reinigen, ontwarren, trekken recht en verzamelen de katoenen draden tot sliertjes. Nadat verschillende lonten zijn samengevoegd, worden ze op spinmachines geplaatst die het katoen draaien en uitrekken om garen te vormen. keerde terug naar het hoogtepunt van populariteit die ze in de jaren zeventig bereikten. Fabrikanten moeten daarom voortdurend zoeken naar manieren om de vraag naar spijkerbroeken hoog te houden. In de overtuiging dat de afname van de vraag de veranderende behoeften van een vergrijzende bevolking weerspiegelt, zijn jeansfabrikanten begonnen tegemoet te komen aan de volwassen klant door ruimere, comfortabelere jeans te leveren. Sally Fox, een entomoloog, heeft katoen ontwikkeld dat van nature verkrijgbaar is in beige, bruin en groen. De Levi Strauss Company brengt nu ook veelkleurige jeans op de markt. Het bedrijf hoopt mee te gaan met de populaire golf van milieuactivisme en zelfs reclame te maken voor hun nieuwe product op gerecycled denim.

Hoewel spijkerbroeken in wezen hetzelfde zijn gebleven sinds ze voor het eerst werden ontworpen, zijn ze altijd veelzijdig genoeg geweest om aan de eisen van de markt te voldoen. Sinds futuristisch, maar toch vertrouwd, verscheen "Levi's" in de film Star Trek V, het kan worden vermoed dat zowel fabrikanten als het publiek verwachten dat spijkerbroeken voor onbepaalde tijd zullen bestaan.

Grondstoffen

Echte spijkerbroeken zijn gemaakt van 100 procent katoen, inclusief de draden. Er zijn polyestermengsels beschikbaar, maar de overweldigende meerderheid van de verkochte jeans is 100 procent katoen. De meest gebruikte kleurstof is synthetische indigo. De riemlussen, tailleband, achterpaneel, zakken en legging van een spijkerbroek zijn allemaal gemaakt van indigo geverfd denim. Andere kenmerken van een spijkerbroek zijn de ritssluiting, knopen, klinknagels en het label. Klinknagels zijn traditioneel gemaakt van koper, maar de ritsen, drukknopen en knopen zijn meestal van staal. Designerlabels zijn vaak labels gemaakt van stof, leer of plastic, terwijl andere labels zijn geborduurd met katoenen draad.

Het fabricageproces

Denim wordt, in tegenstelling tot veel soorten stoffen (die op de ene plaats worden geweven en naar de andere worden gestuurd om te verven), op één locatie geweven en geverfd.

Het katoengaren voorbereiden

- 1 Er zijn verschillende stappen tussen geëgreneerde katoen (katoen nadat het van de velden is geplukt en verwerkt) en katoengaren. Het binnenkomende katoen wordt verwijderd uit dicht opeengepakte balen en geïnspecteerd voordat het een proces ondergaat dat bekend staat als kaarden. Bij dit proces wordt het katoen door machines gehaald die borstels bevatten met gebogen draadtanden. Deze penselen, genaamd -kaarten —schoonmaken, ontwarren, rechttrekken en verzamelen van de

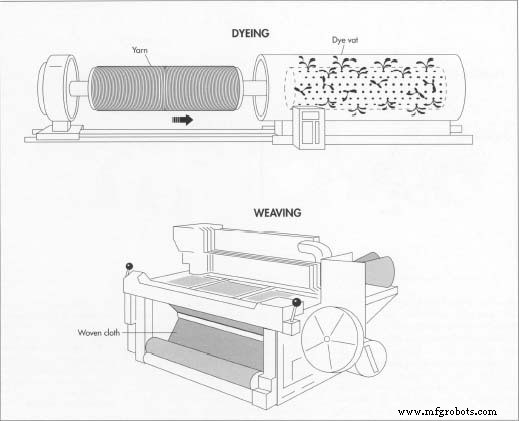

In tegenstelling tot veel andere stoffen, wordt denim geverfd voordat het wordt geweven. De gebruikte kleurstof is over het algemeen een chemisch gesynthetiseerde indigo. De denim wordt meerdere keren in het verfvat gedompeld zodat de verf vele lagen vormt. Dit verklaart waarom spijkerbroeken vervagen na het wassen.

In tegenstelling tot veel andere stoffen, wordt denim geverfd voordat het wordt geweven. De gebruikte kleurstof is over het algemeen een chemisch gesynthetiseerde indigo. De denim wordt meerdere keren in het verfvat gedompeld zodat de verf vele lagen vormt. Dit verklaart waarom spijkerbroeken vervagen na het wassen.

Het garen wordt vervolgens geweven op grote shuttleloze weefgetouwen. De blauwe draden zijn geweven met witte draden, maar omdat de blauwe draden dichter bij elkaar liggen dan de witte, domineert de blauwe kleur het doek. katoen vezels. Op dit punt worden de vezels slivers genoemd. - 2 Andere machines verbinden meerdere lonten met elkaar, en deze lonten worden vervolgens getrokken en gedraaid, wat dient om de draden sterker te maken. Vervolgens worden deze touwen op spinmachines geplaatst die de vezels verder draaien en uitrekken om garen te vormen.

Het garen verven

- 3 Sommige stoffen worden geweven (zie stap 5 hieronder) en vervolgens geverfd, maar denim wordt meestal geverfd met chemisch gesynthetiseerde indigo voordat het wordt geweven. Grote bollen garen, balkettingen genoemd, worden meerdere keren in het indigomengsel gedompeld, zodat de kleurstof het garen in lagen bedekt. (Deze vele lagen indigokleurstof verklaren waarom spijkerbroeken bij elke wasbeurt iets vervagen.) Hoewel de exacte chemicaliën die bij dergelijke verfprocedures worden gebruikt handelsgeheimen blijven, is het bekend dat een kleine hoeveelheid zwavel vaak wordt gebruikt om de bovenste of onderste lagen te stabiliseren van indigo kleurstof.

- 4 Het geverfde garen wordt dan gesneden; dat wil zeggen, het is bedekt met lijmen (een van een verscheidenheid aan zetmeelachtige stoffen) om de draden sterker en stijver te maken. Zodra deze bewerking is voltooid, zijn de garendraden klaar om te worden geweven met ongeverfde vulgarendraden.

Het garen weven

- 5 Het garen wordt vervolgens geweven op grote mechanische weefgetouwen. Denim is niet 100 procent blauw, omdat de blauw geverfde draden de schering . vormen (lange, verticale draden) worden gecombineerd met witte draden die de inslag . vormen (korter, horizontaal)

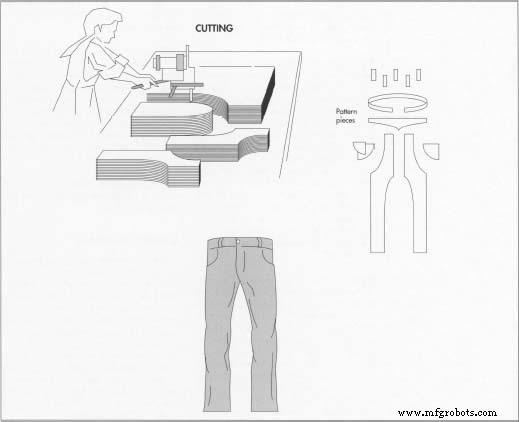

De denimstof wordt in patroondelen gesneden uit stapels van 100 lagen dik. Voor dit proces worden hogesnelheidssnijmachines gebruikt. Zodra de stukken zijn gesneden, worden ze genaaid tot voltooide spijkerbroeken. Naaien gebeurt aan de lopende band met behulp van door mensen bediende naaimachines. draden). Omdat denim wordt geweven met de blauwe draden dichter op elkaar dan de witte draden en met de blauwe draden die drie van de vier witte draden bedekken, domineren de blauwe draden. (Door een stuk spijkerstof van dichtbij te bekijken, kan men het steile diagonale patroon detecteren dat het resultaat is van dit proces, dat bekend staat als een drie-op-een rechtse keperbinding.) Hoewel gemechaniseerde weefgetouwen dezelfde basisweefprocedure gebruiken als een eenvoudig handweefgetouw, ze zijn veel groter en sneller. Een modern "shuttle-less" weefgetouw (dat een zeer kleine drager gebruikt in plaats van de traditionele shuttle om de inslagdraden tussen de kettingdraden te weven) kan maar liefst 3.279 yards (3.000 meter) stof 3,28 of 4,37 yards (drie of vier meter) breed in één week. Maar liefst 1093 yards (1.000 meter) stof kan in een enkele enorme bout worden gerold.

De denimstof wordt in patroondelen gesneden uit stapels van 100 lagen dik. Voor dit proces worden hogesnelheidssnijmachines gebruikt. Zodra de stukken zijn gesneden, worden ze genaaid tot voltooide spijkerbroeken. Naaien gebeurt aan de lopende band met behulp van door mensen bediende naaimachines. draden). Omdat denim wordt geweven met de blauwe draden dichter op elkaar dan de witte draden en met de blauwe draden die drie van de vier witte draden bedekken, domineren de blauwe draden. (Door een stuk spijkerstof van dichtbij te bekijken, kan men het steile diagonale patroon detecteren dat het resultaat is van dit proces, dat bekend staat als een drie-op-een rechtse keperbinding.) Hoewel gemechaniseerde weefgetouwen dezelfde basisweefprocedure gebruiken als een eenvoudig handweefgetouw, ze zijn veel groter en sneller. Een modern "shuttle-less" weefgetouw (dat een zeer kleine drager gebruikt in plaats van de traditionele shuttle om de inslagdraden tussen de kettingdraden te weven) kan maar liefst 3.279 yards (3.000 meter) stof 3,28 of 4,37 yards (drie of vier meter) breed in één week. Maar liefst 1093 yards (1.000 meter) stof kan in een enkele enorme bout worden gerold. - 6 Op dit punt is de denim klaar om af te werken, een term die verwijst naar een verscheidenheid aan behandelingen die op de stof worden aangebracht nadat deze is geweven. Bij denim is de afwerking meestal vrij eenvoudig. De stof wordt geborsteld om losse draden en pluisjes te verwijderen, en de denim is meestal scheef op een manier die voorkomt dat deze gaat draaien wanneer er kleding van wordt gemaakt. De denim kan dan worden gesanforeerd, of voorgekrompen. Voorgekrompen denim mag na drie wasbeurten niet meer dan drie procent krimpen.

De spijkerbroek maken

- 7 Zodra het gewenste ontwerp is geselecteerd, worden patronen uit het ontwerp gesneden uit zwaar papier of karton. Uit één patroon zijn tot 80 verschillende maten mogelijk. De stukken denim worden vervolgens gesneden met hogesnelheidssnijmachines uit stapels van 100 lagen dik. Met uitzondering van klinknagels, knopen en ritsen, bevat een spijkerbroek ongeveer tien verschillende stukken, van de zakken tot de beenpanelen tot de tailleband en riemlussen.

- 8 De stukken denim zijn nu klaar om te worden genaaid. Naaien gebeurt aan de lopende band, met rijen industriële door mensen bediende naaimachines. Elk riool heeft een specifieke functie, zoals het maken van alleen achterzakken. Eerst worden de verschillende zakken en riemlussen in elkaar gezet. Vervolgens hecht het ene riool de zakken aan de beennaden, een ander naait dan de beennaden aan elkaar en weer een ander hecht de tailleband. Zodra de tailleband vastzit, kunnen de riemlussen worden vastgenaaid en de knopen worden vastgemaakt. Als de jeans een ritssluiting heeft, wordt deze op zijn plaats genaaid en wordt de broek gezoomd. Ten slotte worden de klinknagels op de juiste plaatsen geplaatst en wordt het label van de maker als laatste genaaid.

- 9 Sommige jeans zijn voorgewassen en/of stone-washed om het uiterlijk of de textuur van de afgewerkte jeans te veranderen. Voorwassen houdt in dat de jeans korte tijd in industrieel wasmiddel wordt gewassen om de denim zacht te maken. Stone-washing betekent ook het wassen van de jeans, maar er wordt puimsteen aan de lading toegevoegd, wat resulteert in een vervaagd uiterlijk. Kleine stenen (met een diameter van minder dan één inch [een centimeter]) zorgen voor een gelijkmatige slijtage, terwijl grote stenen (een diameter van ongeveer tien centimeter) de naden en zakken accentueren en een meer ongelijkmatig uiterlijk geven.

- 10 De voltooide spijkerbroek is I 0 dan ingedrukt. Ze worden in een grote persmachine geplaatst die het hele kledingstuk in ongeveer een minuut met stoom strijkt. Een maatlabel wordt in het materiaal gestanst en de jeans wordt gevouwen, gestapeld en in dozen geplaatst volgens stijl, kleur en maat voordat ze naar het magazijn worden gestuurd voor opslag. Wanneer de jeans wordt geselecteerd om naar een winkel te worden verzonden, worden ze in grote verzenddozen gedaan en op goederentreinen of vrachtwagens verzonden.

Bijproducten/afval

Het proces van het maken van stoffen omvat het behandelen van het weefsel met een aantal chemicaliën om kleding te produceren met zulke gewenste eigenschappen zoals duurzaamheid, kleurvastheid en comfort. Elke stap van het afwerken van de katoenen stof (verven, sanforiseren, enz.) produceert bijproducten, waarvan de meeste biologisch afbreekbaar zijn.

Bijproducten van de fabricage van denim omvatten organische verontreinigende stoffen, zoals zetmeel en kleurstof, die met biologische methoden kunnen worden behandeld. Deze organische afvalstoffen mogen vanwege hun hoge biochemische zuurstofbehoefte niet in beken of meren worden gedumpt. Om te ontbinden, gebruiken dergelijke afvalstoffen zoveel zuurstof dat de levensvormen in het water de zuurstof zou worden ontzegd die nodig is om te overleven.

Denimfabrikanten verwerken hun eigen afval in overeenstemming met alle relevante overheidsvoorschriften.

Kwaliteitscontrole

Katoen is om verschillende redenen een wenselijke natuurlijke vezel. Doek gemaakt van katoen is slijtvast, sterk, flexibel en ondoordringbaar. Blauwe spijkerbroeken zijn echter maar zo goed als het katoen dat erin gaat, en er bestaan verschillende tests voor katoenvezels. Alle balen katoen worden door de denimfabrikant gecontroleerd op de gewenste kleur, vezellengte en sterkte. Kracht is de belangrijkste factor in een spijkerbroek. Het wordt gemeten door een gewicht te gebruiken om het te trekken. Wanneer de vezel breekt, wordt de kracht gemeten die wordt gebruikt om deze te breken. De sterkte-index van de katoen (gewicht van het gewicht gedeeld door het gewicht van het monster) wordt vervolgens berekend.

De afgewerkte spijkerstof wordt zorgvuldig gecontroleerd op gebreken. Elk defect wordt beoordeeld op een door de overheid gedefinieerde schaal, variërend van één punt voor zeer kleine defecten tot vier punten voor grote defecten. Hoewel overheidsvoorschriften toestaan dat stoffen met een hoge defectbeoordeling worden verkocht, accepteren klanten in werkelijkheid geen denim met meer dan zeven tot tien defectpunten per vierkante meter. Slechte stof wordt verkocht als beschadigd. Denim is ook getest op duurzaamheid en de neiging om te krimpen. Stoffen worden verschillende keren gewassen en gedroogd om te zien hoe ze dragen.

Blue jeans worden ook gecontroleerd nadat ze zijn voltooid. Als een probleem kan worden verholpen, wordt de jeans teruggestuurd om opnieuw te naaien. Het paar wordt dan opnieuw gekeurd en gepasseerd. De knopen worden gecontroleerd om er zeker van te zijn dat zij en de knoopsgaten de juiste maat hebben; de drukknopen, metalen knopen en klinknagels worden gecontroleerd op duurzaamheid en roestbestendigheid. De ritsen moeten sterk genoeg zijn om de grotere druk van zware stof te weerstaan, en de duurzaamheid van hun tanden moet ook worden gecontroleerd. Dit wordt gedaan door een voorbeeldritssluiting een leven lang te onderwerpen aan openingen en sluitingen.

Productieproces

- Uitdagingen met betrekking tot polymeerarchitectuur begrijpen door middel van ftalocyaninepigmenten-toepassingen

- Alle toepassingen van Pigment Blue

- Pigmentblauw en pigmentgroen:symbolische vs. chemische kenmerken

- Blauwe toners en kleurstoffen voor verbeterde recycleerbaarheid van PET-verpakkingen

- Amerikaanse klanten en zijn vrouw bezochten Blue Elephant

- Drie Italiaanse klanten bezochten Blue Elephant

- Het portaal installeren —– Blue Elephant CNC

- Optische Phased Array-technologie On-Chip bij nabij-infrarood en blauwe golflengte

- Blue Yonder:Supply Chain Execution en Risk Management

- 5 minuten met Blue Yonder's Hong Mo Yang

- COVID-19:automatiseringstrends in productie - Blue Yonder