Baking Soda

Achtergrond

Zuiveringszout is een wit kristallijn poeder (NaHCO 3 ) bij chemici beter bekend als natriumbicarbonaat, natriumbicarbonaat, natriumwaterstofcarbonaat of natriumzuurcarbonaat. Het is geclassificeerd als een zuur zout, gevormd door het combineren van een zuur (koolzuur) en een base (natriumhydroxide), en het reageert met andere chemicaliën als een milde alkali. Bij temperaturen boven 300 graden Fahrenheit (149 graden Celsius) ontleedt zuiveringszout in natriumcarbonaat (een stabielere stof), water en koolstofdioxide.

De natuurlijke chemische en fysische eigenschappen van zuiveringszout zijn verantwoordelijk voor het brede scala aan toepassingen, waaronder reiniging, geurverdrijving, buffering en brandblussing. Zuiveringszout neutraliseert geuren chemisch, in plaats van ze te maskeren of te absorberen. Daarom wordt het gebruikt in badzout en lichaamsdeodorantpoeders. Zuiveringszout heeft de neiging om een pH van 8,1 te behouden (7 is neutraal), zelfs wanneer zuren, die de pH verlagen, of basen, die de pH verhogen, aan de oplossing worden toegevoegd. Het vermogen om te tabletteren maakt het een goed bruisend ingrediënt in maagzuurremmers en reinigingsproducten voor kunstgebitten. Natriumbicarbonaat wordt ook aangetroffen in sommige anti-plaque mondspoelmiddelen en tandpasta. Wanneer zuiveringszout wordt gebruikt als reinigingsmiddel in pastavorm of droog op een vochtige spons, zorgt de kristallijne structuur voor een zachte slijtage die helpt om vuil te verwijderen zonder gevoelige oppervlakken te krassen. De milde alkaliteit zorgt ervoor dat vetzuren in vuil en vet worden omgezet in een vorm van zeep die in water kan worden opgelost en gemakkelijk kan worden afgespoeld. Zuiveringszout wordt ook gebruikt als rijsmiddel bij het maken van gebak zoals brood of pannenkoeken. In combinatie met een zuur middel (zoals citroensap), komt kooldioxidegas vrij en wordt het geabsorbeerd door de cellen van het product. Naarmate het gas uitzet tijdens het bakken, zetten de celwanden ook uit, waardoor een gezuurd product ontstaat.

Naast de vele toepassingen voor thuis, kent baking soda ook veel industriële toepassingen. Baking soda geeft bijvoorbeeld koolstofdioxide af bij verhitting. Omdat koolstofdioxide zwaarder is dan lucht, kan het vlammen smoren door zuurstof buiten te houden, waardoor natriumbicarbonaat een nuttig middel wordt in brandblussers. Andere toepassingen zijn onder meer de beheersing van luchtverontreiniging (omdat het zwaveldioxide en andere zure gassen absorbeert), straalmiddelen voor het verwijderen van oppervlaktecoatings, chemische fabricage, leerlooierij, boorvloeistoffen voor oliebronnen (omdat het calcium neerslaat en als smeermiddel werkt), rubber en kunststofproductie, papierproductie, textielverwerking en waterbehandeling (omdat het het gehalte aan lood en andere zware metalen vermindert).

Geïmporteerd uit Engeland, werd baking soda voor het eerst gebruikt in Amerika tijdens de koloniale tijd, maar het werd pas in 1839 in de Verenigde Staten geproduceerd. In 1846 richtten Austin Church, een arts in Connecticut, en John Dwight, een boer uit Massachusetts, een fabriek op in New York om baking soda te produceren. De zoon van Dr. Church, John, was eigenaar van een molen genaamd de Vulcan Spice Mills. Vulcanus, de Romeinse god van smederij en vuur, werd vertegenwoordigd door een arm en een hamer, en het nieuwe bakpoeder nam het arm- en hamerlogo als zijn eigen logo aan. Tegenwoordig is het Arm &Hammer-merk baking soda een van de meest erkende merknamen.

Vernoemd naar Nicolas Leblanc, de Franse chemicus die het uitvond, was het Leblanc-proces het vroegste middel om natriumcarbonaat te vervaardigen (Na 2 CO 3 ), waaruit natriumbicarbonaat wordt gemaakt. Natriumchloride (keukenzout) werd verwarmd met zwavelzuur, waarbij natriumsulfaat en zoutzuur werden geproduceerd. Het natriumsulfaat werd vervolgens verwarmd met steenkool en kalksteen om natriumcarbonaat of natriumcarbonaat te vormen.

Aan het einde van de 19e eeuw werd een andere methode voor het produceren van natriumcarbonaat bedacht door Ernest Solvay, een Belgische scheikundig ingenieur. De Solvay-methode werd al snel aangepast in de Verenigde Staten, waar het het Leblanc-proces verving. Bij het Solvay-proces worden kooldioxide en ammoniak in een geconcentreerde oplossing van natriumchloride geleid. Ruw natriumbicarbonaat slaat neer en wordt verwarmd om natriumcarbonaat te vormen, dat vervolgens verder wordt behandeld en geraffineerd om natriumbicarbonaat te vormen van Pharnacopoeia uit de Verenigde Staten (U.S.P.) zuiverheid.

Hoewel deze methode voor het produceren van natriumbicarbonaat op grote schaal wordt gebruikt, is het ook problematisch omdat de chemicaliën die in het proces worden gebruikt verontreinigende stoffen zijn en verwijderingsproblemen veroorzaken. Een alternatief is om natriumcarbonaat te raffineren uit trona-erts, een natuurlijke afzetting.

Grondstoffen

Zuiveringszout, of natriumbicarbonaat, is afkomstig van natriumcarbonaat dat wordt verkregen via het Solvay-proces of uit trona-erts, een hard, kristallijn materiaal. Trona dateert van 50 miljoen jaar geleden, toen het land rond Green River, Wyoming, werd bedekt door een meer van 1.554 vierkante kilometer. Toen het in de loop van de tijd verdampte, liet dit meer een afzetting van 200 miljard ton pure trona achter tussen lagen zandsteen en schalie. De afzetting in het Green River Basin is groot genoeg om gedurende duizenden jaren te voldoen aan de wereldwijde behoefte aan natriumcarbonaat en natriumbicarbonaat.

Omdat het synthetische proces dat in de Solvay-methode wordt gebruikt, enkele vervuilingsproblemen opleverde, baseert Church &Dwight Co. Inc. haar productie steeds meer op trona-mijnbouw. Een andere grote producent van natriumcarbonaat, de FMC Corporation, vertrouwt ook op trona voor de productie van natriumcarbonaat en natriumbicarbonaat. Trona wordt gedolven op 1.500 voet (457,2 meter) onder het oppervlak. De mijnschachten van FMC bevatten bijna 2.500 (4.022,5 kilometer) mijl aan tunnels en beslaan 24 vierkante mijl (62 vierkante kilometer). Deze tunnels, die vijftien voet (4,57 meter) breed en negen voet (2,74 meter) hoog zijn, zorgen ervoor dat de benodigde uitrusting en voertuigen er doorheen kunnen reizen.

Het fabricageproces

Natriumcarbonaat maken

- 1 Soda-as kan chemisch worden vervaardigd met behulp van het Solvay-proces, of het kan worden gemaakt van trona-erts. Als trona-erts wordt gebruikt, moet het eerst worden gedolven. Nadat het naar de oppervlakte is gebracht, wordt het trona-erts naar verschillende verwerkingsfabrieken getransporteerd. Daar wordt het erts geraffineerd tot een slurry van natriumsesquicarbonaat, een intermediair natriumcarbonaatproduct dat in feite zowel natriumcarbonaat (natriumcarbonaat) als bakpoeder (natriumbicarbonaat) bevat.

Zuiveringszout maken

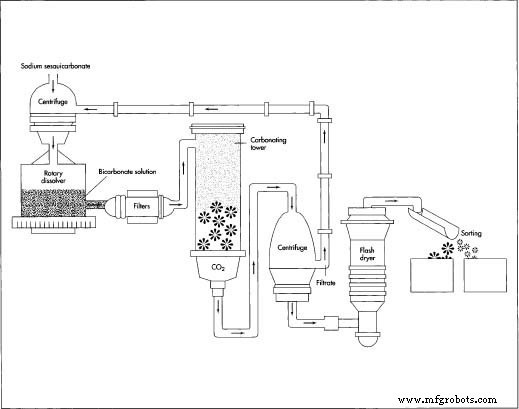

- 2 Vervolgens wordt de tussenoplossing van natriumcarbonaat in een centrifuge gedaan, die de vloeistof van de kristallen scheidt. De kristallen worden vervolgens opgelost in een bicarbonaatoplossing (een natriumcarbonaatoplossing gemaakt door de fabrikant) in een roterende oplosser, waardoor ze een verzadigde oplossing worden. Deze oplossing wordt gefiltreerd om alle niet-oplosbare materialen te verwijderen en wordt vervolgens door een voedingstank naar de top van een koolzuurtoren gepompt.

- 3 Gezuiverd kooldioxide wordt in de bodem van de toren gebracht en onder druk gehouden. Terwijl de verzadigde natriumoplossing door de toren beweegt, koelt deze af en reageert met de kooldioxide om natriumbicarbonaatkristallen te vormen. Deze kristallen worden op de bodem van de toren verzameld en overgebracht naar een andere centrifuge, waar overtollige oplossing (filtraat) wordt uitgefilterd. De kristallen worden vervolgens gewassen in een bicarbonaatoplossing, waarbij een cakeachtige substantie wordt gevormd die klaar is om te drogen. Het filtraat dat uit de centrifuge wordt verwijderd, wordt teruggevoerd naar de roterende oplosser, waar het wordt gebruikt om meer intermediaire natriumcarbonaatkristallen te verzadigen.

- 4 De gewassen filterkoek wordt vervolgens gedroogd op een continue bandtransporteur of in een verticale buisdroger, een flash-droger genaamd. Het theoretische rendement van het proces ligt volgens de Church &Dwight Company tussen 90 en 95 procent, en het geproduceerde zuiveringszout is meer dan 99 procent zuiver.

Een illustratie van het productieproces van baking soda. Een belangrijke stap in het proces vindt plaats in de koolzuurtoren. Hier beweegt de verzadigde natriumcarbonaatoplossing van de top van de toren naar beneden. Als het valt, koelt de oplossing af en reageert met koolstofdioxide om natriumbicarbonaatkristallen te vormen - zuiveringszout. Na filtreren, wassen en drogen worden de kristallen gesorteerd op deeltjesgrootte en op de juiste manier verpakt.

Een illustratie van het productieproces van baking soda. Een belangrijke stap in het proces vindt plaats in de koolzuurtoren. Hier beweegt de verzadigde natriumcarbonaatoplossing van de top van de toren naar beneden. Als het valt, koelt de oplossing af en reageert met koolstofdioxide om natriumbicarbonaatkristallen te vormen - zuiveringszout. Na filtreren, wassen en drogen worden de kristallen gesorteerd op deeltjesgrootte en op de juiste manier verpakt.

Sorteren en opslaan van de

verschillende graden

- 5 Vervolgens worden de gedroogde kristallen van natriumbicarbonaat gescheiden in verschillende gradaties op deeltjesgrootte. Standaardsoorten natriumbicarbonaat en speciale soorten worden vervaardigd om aan de specifieke eisen van de klant te voldoen, en de deeltjesgrootte is de belangrijkste bepalende factor voor de soorten. Poeder #1 en fijnkorrelig #2 hebben een breed scala aan toepassingen in voedingsmiddelen, chemicaliën en farmaceutische producten. Korrelige kwaliteiten #4 en #5 zijn te vinden in voedingsmiddelen en donuts, schoonmaakmiddelen, farmaceutische producten en vele andere producten. Natriumbicarbonaat van industriële kwaliteit wordt gebruikt in diverse toepassingen, waaronder boorvloeistoffen voor oliebronnen, brandblusmaterialen en waterbehandeling.

- 6 Elke kwaliteit gaat naar een opslagcontainer waarin de atmosfeer, het koolstofdioxide en het vochtgehalte worden gecontroleerd om het product te "harden". Eenmaal uitgehard, zijn de kwaliteiten klaar om te worden verpakt en verzonden.

Kwaliteitscontrole

De kwaliteit van natriumbicarbonaat wordt gecontroleerd in elke fase van het productieproces. Materialen, apparatuur en het proces zelf worden geselecteerd om natriumbicarbonaat van de hoogst mogelijke kwaliteit te leveren. Volgens FMC-bronnen koos het bedrijf, toen het fabrieken bouwde, materialen en apparatuur die compatibel zouden zijn met de strenge kwaliteitseisen voor het maken van natriumbicarbonaat van farmaceutische kwaliteit. FMC gebruikt ook Statistische procescontrole (SPC) om een constante dagelijkse kwaliteit te behouden, en de belangrijkste bedrijfsparameters worden in kaart gebracht om de procesbeheersing te behouden. De parameters voor de productkwaliteit worden geregistreerd op lotnummer en monsters worden twee tot drie jaar bewaard.

Alle U.S.P. kwaliteiten voldoen aan de United States Pharmacopoeia and Food Chemicals Codex specificaties voor gebruik in farmaceutische en voedingstoepassingen. Bovendien voldoet natriumbicarbonaat van voedingskwaliteit aan de vereisten die zijn gespecificeerd door de Amerikaanse Food and Drug Administration als een stof die Algemeen als veilig wordt erkend (GRAS).

De Toekomst

Aan het begin van de twintigste eeuw werd er jaarlijks 53.000 ton (48.071 ton) zuiveringszout verkocht. Terwijl de bevolking dramatisch toenam, daalde de verkoop in 1990 tot ongeveer 32.000 ton (29.024 metrische ton) per jaar. Door zelfrijzend bakmeel en cake- en koekjesmixen is de vraag naar bakpoeder als belangrijk bakingrediënt afgenomen. Toch blijft de vraag naar het product groot. Commerciële bakkers (met name koekjesfabrikanten) zijn een van de belangrijkste gebruikers van dit product. Een van de belangrijkste eigenschappen van natriumbicarbonaat is dat het bij blootstelling aan hitte kooldioxidegas vrijgeeft (CO 2 ) waardoor de bakwaren rijzen. Natriumbicarbonaat wordt ook gebruikt in de farmaceutische en gezondheidsindustrie en heeft ook andere industriële toepassingen. Het blijft dan ook een belangrijk product voor vandaag en voor de toekomst.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Wat is soda-as?