Surfboard

Achtergrond

Een surfplank wordt gebruikt in de surfsport. Een typische surfplank is ongeveer 18-24 inch (46-61 cm) breed, 72-120 inch (183-305 cm) lang en enkele inches dik. Het heeft een lichtgewicht, drijvende kern bedekt met een harde schaal. Tijdens gebruik ligt de surfer met zijn gezicht naar beneden op de surfplank en peddelt de oceaan in tot het punt waar de golven beginnen te stijgen. De surfer draait het bord naar de kust, peddelt snel om de snelheid van een inkomende golf aan te passen, staat dan snel op en balanceert op het bord terwijl het wordt voortgestuwd door het oppervlak van de brekende golf. Een variant van de surfplank is de zeilplank, die een korte mast en een zeil bevat dat wordt gebruikt voor windsurfen. Een andere variatie is het bodyboard, dat korter is dan een surfboard en in buikligging wordt bereden.

Aangenomen wordt dat de surfplank en de surfsport al in A.D. in Polynesië zijn ontstaan. 400. De Polynesiërs brachten de sport mee toen ze zich op Hawaï vestigden. Hawaiiaanse surfplanken werden gemaakt van hout van verschillende bomen op de eilanden. Ze werden met de hand gesneden en gevormd, vervolgens gekleurd en afgewerkt met de natuurlijke sappen en oliën van planten. De grootste borden, genaamd 'olos, waren 144-240 inch (3,6-6 m) lang en woog bijna 200 pond (91 kg). Experimenteren met houten Hawaiiaanse surfplanken in de jaren 1920 en 1930 resulteerde in holle plankontwerpen en het gebruik van redwood en balsalaminaten om het gewicht te verminderen.

De eerste glasvezel surfplank werd gebouwd in 1946. Het bestond uit twee holle, gevormde helften met een redwood verstijver, of stringer, die door het midden liep. In 1949 bouwde Bob Simmons het eerste bord met een drijvende kern van piepschuim, ingeklemd tussen twee dunne multiplex fineren en verzegeld met hars.

De geboorte van de moderne surfplank kwam in 1958 toen Hobie Alter boards met polyurethaanschuimkernen begon te produceren. Later ontwikkelde hij glasvezeltechnieken met behulp van polyesterharsen om de buitenste schil te vormen. Tegenwoordig gebruikt bijna elke surfplank deze constructie.

Grondstoffen

De typische surfplank heeft een harde kern van polyurethaanschuim met een buitenschaal van glasvezeldoek en polyester harsen. Als een stringer in het ontwerp wordt gebruikt, is deze meestal gemaakt van hout zoals redwood, basswood of spar. Gekleurde glasvezel stringers kunnen ook worden gebruikt. De vin, of scheg, is gemaakt van hout of gelamineerde lagen glasvezel en hars.

Ontwerp

De geschiedenis van het ontwerpen van surfplanken is er een van constant experimenteren. Met uitzondering van een periode in de jaren zestig, toen er een poging was om gestandaardiseerde, in massa geproduceerde boards op de markt te brengen, zijn de meeste surfplanken individueel ontworpen en met de hand gemaakt door getalenteerde surfplankbouwers. In de afgelopen vier decennia zijn boards korter geworden, dan langer en dan weer korter. Eén FM werd gevolgd door twee vinnen en vervolgens drie vinnen, omdat bouwers verschillende ontwerpen probeerden om het vermogen van het bord om manoeuvres uit te voeren te verbeteren. Sommige bordbouwers gebruikten kanalen die in de lengte langs de bodem werden gesneden om de stabiliteit te verbeteren.

Tegenwoordig blijven surfplankbouwers experimenteren met bordontwerp terwijl surfers zoeken  voor dat "perfecte bord". Sommige serieuze surfers gebruiken wel vijf of tien verschillende boards, afhankelijk van hun surfstijl en de surfomstandigheden die op een bepaald strand worden verwacht.

voor dat "perfecte bord". Sommige serieuze surfers gebruiken wel vijf of tien verschillende boards, afhankelijk van hun surfstijl en de surfomstandigheden die op een bepaald strand worden verwacht.

Het fabricageproces

De meeste surfplanken worden één voor één gebouwd in kleine surfplankwinkels. Hoewel technieken en materialen per surfplankbouwer verschillen, is het volgende een typisch proces.

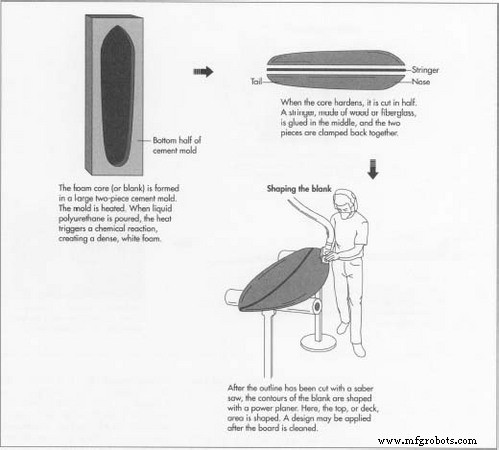

De schuimkern vormen

- 1 De schuimkern, of blank, wordt gevormd in een grote cementvorm die ongeveer de vorm heeft van de surfplank. De mal is in twee helften geconstrueerd en de binnenkant is bekleed met speciaal papier dat voorkomt dat het schuim aan de mal blijft plakken. De twee helften worden aan elkaar geklemd en de mal wordt verwarmd. Wanneer de vloeibare polyurethaanchemicaliën in de mal worden gegoten, veroorzaakt de hitte een chemische reactie die een dicht, wit schuim begint te vormen. Surfplankbouwers noemen dit proces 'de blanco blazen'. Na 25 minuten wordt de mal geopend en het schuim

kern is verwijderd en mag uitharden.

kern is verwijderd en mag uitharden.

De stringer toevoegen

- 2 Zodra de kern hard is, wordt deze verticaal van de neus tot de staart doormidden gesneden. Een dunne stringer wordt tussen de twee helften gelijmd en de kern wordt vervolgens weer aan elkaar geklemd om te drogen. Stringers zorgen voor stijfheid en helpen voorkomen dat het board in tweeën breekt.

De blanco vormgeven

- 3 De omtrek van het afgewerkte bord wordt op de ruwe kern overgetrokken met behulp van een houten sjabloon als richtlijn. De omtrek wordt vervolgens uitgesneden met een reciprozaag. Beginnend met de onderkant van de plano, wordt het oppervlak gladgemaakt en gecontourd naar zijn uiteindelijke vorm met een elektrische schaafmachine. Er zijn geen sjablonen of automatische machines om dit werk te doen, alleen het getrainde oog en de ervaren aanraking van de surfplankbouwer. Als de onderkant klaar is, wordt het bord omgedraaid en wordt de bovenkant gevormd. Een krachtschuurmachine verwijdert eventuele ribbels die door de schaafmachine zijn achtergelaten en de stringer wordt gevormd met een handschaaf. Ruw schuurpapier wordt gebruikt om de zijkanten of rails vorm te geven. De plano krijgt een laatste schuurbeurt met fijn papier, de positie voor de vin wordt gemarkeerd en de bouwer ondertekent de plano met een speciaal ontwerp of handtekening.

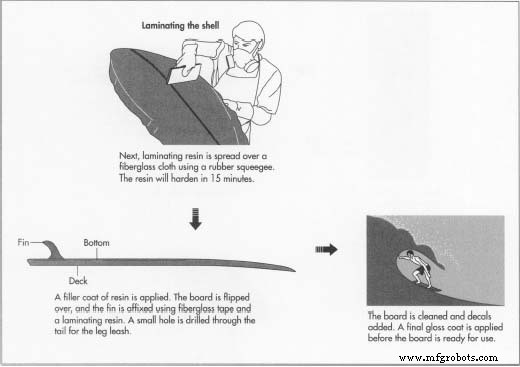

De buitenste schil lamineren

- 4 De gevormde blank is nu klaar om te worden bedekt met glasvezel en hars om de harde buitenste schil van de surfplank te vormen. Eerst wordt de plano schoon geblazen met perslucht. Als de plaat moet worden gekleurd of een motief moet hebben, wordt acrylverf rechtstreeks op het schuim aangebracht met een spuitpistool of een airbrush. Wanneer de verf droog is, wordt glasvezeldoek over het oppervlak van de plano gelegd en op maat gesneden. De bovenkant van het bord, of dek, wordt eerst gelamineerd. Een polyesterhars, ook wel lamineerhars genoemd, wordt gemengd met een tweede chemische stof, een katalysator. Hierdoor ontstaat een chemische reactie waardoor de hars in 15 minuten uithardt. De hars wordt over de glasvezel gegoten en gelijkmatig verdeeld met een rubberen rakel. Alle glasvezel moet worden bedekt zonder te veel of te weinig hars op een plek achter te laten. Dit proces staat bekend als verglazing. Wanneer het dek klaar is, wordt het bord omgedraaid en wordt het proces op de bodem herhaald. Het bord wordt dan nog een keer omgedraaid en het deck krijgt een tweede laag glasvezel en hars voor extra sterkte en slijtvastheid. De lamineerhars blijft licht plakkerig en rubberachtig als het droog is.

Aanbrengen van de vullaag en toevoegen van de vin

- 5 Vervolgens wordt een tweede laag hars aangebracht, de zogenaamde vullaag of schuurhars. De vullaag vult eventuele onvolkomenheden in het lamineerhars op. Soms wordt deze laag een hot coat-hars genoemd en bevat deze was. In beide gevallen bevat deze hars een iets andere mix van chemicaliën waardoor deze volledig uithardt. Het dek wordt eerst gecoat en het bord wordt omgedraaid. De vin is vastgezet met glasvezeltape en een lamineerhars. Wanneer de vinhars droog is, krijgen de onderkant van het bord en de vin een vullaag. Als beide zijden droog zijn, wordt er een klein gaatje door de staart geboord om de beenlijn aan te bevestigen. De beenlijn is een elastisch koord, soms gemaakt van chirurgische rubberen slang die de surfer aan één enkel vastmaakt. De beenlijn zorgt ervoor dat het board niet wegdrijft wanneer de surfer valt of "wegvaagt".

Het bord schuren

- 6 Eventuele overtollige hars moet zorgvuldig worden weggeschuurd. Voor de brede oppervlakken wordt een elektrische schuurmachine gebruikt, maar de rails en andere scherp gevormde oppervlakken worden met de hand geschuurd om gutsen in de glasvezellaag te voorkomen.

Definitieve afwerking

- 7 De plaat wordt schoongeblazen met perslucht om eventueel achtergebleven schuurstof te verwijderen. Op sommige borden worden op dit punt emblemen of kleurenafbeeldingen toegevoegd. Een laatste laag glanzende hars wordt vervolgens op het bord geborsteld. Net als de andere twee harslagen wordt deze laatste glanslaag gemengd met een katalysator en zal binnen 15 minuten uitharden. De plaat wordt minimaal 12 uur opzij gelegd om de glanslaag volledig te laten uitharden. Als laatste stap kan de plaat nat worden geschuurd met zeer fijn schuurpapier en vervolgens worden gewreven, gepolijst en gepolijst.

Kwaliteitscontrole

Een surfplank wordt tijdens het fabricageproces meerdere keren visueel geïnspecteerd. De plano wordt geïnspecteerd op holtes en andere defecten nadat deze uit de mal komt. De vormstap, die cruciaal is voor het uiterlijk en de prestaties van het bord, vindt plaats in een goed verlichte ruimte zodat de bouwer eventuele onvolkomenheden kan opmerken. De plaat krijgt een laatste inspectie na de schuur- en afwerkingsstappen om er zeker van te zijn dat deze voldoet aan de ambachtelijke normen van de bouwer.

Giftige materialen en

veiligheidsoverwegingen

Sommige van de materialen en processen die worden gebruikt bij het bouwen van een surfplank zijn gevaarlijk. Surfplankbouwers moeten de juiste veiligheidsuitrusting gebruiken en de gevaren begrijpen. De polyurethaanchemicaliën die worden gebruikt om de schuimkern te maken, zijn giftig en ontvlambaar. Dit proces vereist explosieveilige rookverwijderingsapparatuur en zorgvuldige controle van de kamertemperatuur en vochtigheid. Het vormproces produceert fijn schuimstof dat schadelijk kan zijn bij inademing. Een stofmasker is vereist voor de persoon die deze taak uitvoert. Ten slotte geeft de lamineerhars giftige dampen af die het gebruik van een geschikt ademhalingsapparaat voor de persoon die het glas uitvoert, vereisen.

De Toekomst

Experimenteren met surfplankontwerp, materialen en constructietechnieken heeft een aantal nieuwe benaderingen voor de productie van surfplanken opgeleverd. Zoals met alles wat nieuw is, zijn er voor- en nadelen aan elke benadering.

Op het gebied van het ontwerpen van surfplanken heeft het gebruik van computers, met name computers die bekend staan als computer aided design of CAD-systemen, het ontwerpproces vereenvoudigd. Met CAD kan de bordbouwer een driedimensionale afbeelding maken van een nieuw bordontwerp, afmetingen en contouren wijzigen en vervolgens een voltooide tekening en contoursjablonen afdrukken. Dit bespaart veel tijd ten opzichte van de traditionele methode van bouwen en proberen van elk nieuw ontwerp, maar veel bouwers vertrouwen nog steeds op hun ogen en handen om het uiterlijk van een nieuw bord te beoordelen.

Op het gebied van materialen hebben sommige bouwers planken geprobeerd die zijn gebouwd met een piepschuimkern in plaats van polyurethaan en een epoxyhars in plaats van polyester. De voordelen van deze combinatie zijn een lager gewicht, een grotere sterkte en een betere slagvastheid. De epoxyhars produceert ook minder giftige dampen. De nadelen zijn onder meer een grotere complexiteit van het harsbereidingsproces, een langere productietijd en aanzienlijk hogere kosten. Een variatie op deze benadering maakt gebruik van grafietvezeldoek voor versterking in plaats van glasvezel (glasvezel). Dit brengt nog meer kosten met zich mee en produceert borden in slechts één kleur:zwart.

Nieuwe benaderingen voor het bouwen van surfplanken omvatten een computer-numeriek gestuurde (CNC) vormmachine die een plano kan vormen en schuren in ongeveer 25 minuten in plaats van de verschillende uren die nodig zijn voor het vormen met de hand. Het nadeel is dat de machine erg duur is en telkens opnieuw moet worden geprogrammeerd als er een nieuw ontwerp nodig is. Een andere benadering maakt gebruik van een bestaande surfplank als malpatroon en produceert vervolgens een duplicaatschaal die is gevuld met schuim. De totale tijd van start tot finish is ongeveer 4,5 uur. Nogmaals, de machine is echter erg duur en kan geen nieuwe ontwerpen maken zonder een bestaand bord om als patroon te gebruiken.

In de nabije toekomst zullen surfers naar verwachting op maat gemaakte boards blijven vragen tegen redelijke prijzen. Het grootste deel van deze vraag zal worden vervuld door de honderden kleine surfboard-crafters die boards één voor één met de hand bouwen.

Productieproces