Heftruck voor ruw terrein

Achtergrond

Een vorkheftruck is een mobiele machine die twee tanden of vorken gebruikt om lasten op te tillen en op plaatsen te plaatsen die normaal moeilijk te bereiken zijn. Vorkheftrucks vallen over het algemeen in twee categorieën:industrieel en ruw terrein. Industriële vorkheftrucks worden veel gebruikt in magazijnen en rond laadperrons voor vrachtwagens en treinen. Ze hebben kleine banden die zijn ontworpen om op verharde oppervlakken te rijden en worden meestal aangedreven door een verbrandingsmotor die op benzine draait, diesel- of propaanbrandstof. Sommige kleinere industriële vorkheftrucks worden aangedreven door een elektromotor die op een interne batterij loopt. Ruwterreinheftrucks, zoals de naam al aangeeft, zijn ontworpen om op ruwe, onverharde oppervlakken te rijden. Ze worden vaak gebruikt rond bouwplaatsen of in militaire toepassingen. Ze hebben grote luchtbanden en worden meestal aangedreven door een verbrandingsmotor die op benzine, diesel of propaanbrandstof loopt. Ruwterreinheftrucks kunnen een verticale toren hebben, die ladingen recht omhoog heft, of een telescopische giek, die ladingen omhoog en uit de basis van de machine tilt.

De vorkheftruck voor ruw terrein dateert uit ongeveer 1946 toen een tweeledige hefinrichting op een elektrisch aangedreven buggy- of tractorchassis werd geplaatst. Deze vroege machine werd gebruikt rond bouwplaatsen en kon ongeveer 1.000 pond (454 kg) tillen tot een hoogte van 30 inch (76 cm). De snelle ontwikkeling van verticale torenvorkheftrucks voor industrieel gebruik werd ook aangepast aan ruwterreinheftrucks. Tegen het midden van de jaren vijftig waren er capaciteiten van 1.135 kg en hefhoogtes tot 9 m beschikbaar.

In 1958 werd de eerste ruwterreinheftruck met vierwielaandrijving geïntroduceerd. Het had een capaciteit van 6.000 pond (2.724 kg) bij een hefhoogte van 22,5 voet (7 m), of 3.000 pond (1.362 kg) bij 35 voet (11 m). In 1962 kwam de eerste ruwterreinheftruck met telescopische arm op de markt. Dankzij de telescopische giek konden ladingen vanaf de basis van de machine worden geplaatst, zowel boven als onder het maaiveld. Dit was vooral handig in drukke bouwgebieden waar open greppels, bouwafval of ander constructiewerk verhinderden dat een vorkheftruck met verticale hefinrichting dicht bij het gebied werkte waar het materiaal nodig was.

Ontwikkelingen in de jaren 70 en 80 brachten verbeteringen in het ontwerp van de telescopische giek en de introductie van functies zoals automatische hydraulische nivellering van het frame voor meer stabiliteit. Eisen van de Occupational Safety and Health Act (OSHA) resulteerden in deze periode in verbeterde bestuurderscabines en bedieningselementen.

Tegenwoordig zijn vorkheftrucks voor ruw terrein een veelvoorkomend verschijnsel bij bouwprojecten. Ze behandelen alles, van pallets betonblokken tot stapels multiplex tot dakbalken. De grotere modellen gebruiken een telescopische giek met hefcapaciteiten tot 10.000 pond (4.540 kg), verticale reikwijdten tot 40 voet (12 m) en voorwaartse reikwijdten van 25 voet (7 m) of meer. Ze hebben meestal een onopvallend ontwerp en kunnen door openingen van slechts 2 meter hoog gaan om toegang te krijgen tot het inwendige van een constructie. Tweewielbesturing, vierwielbesturing en vierwielige krabbesturing (alle wielen in dezelfde richting gedraaid) zijn beschikbaar.

Grondstoffen

Het frame, de cabine, de giek en de carrosserie van een ruwterreinheftruck met telescopische giek worden meestal vervaardigd door de fabrikant van de vorkheftruck. Staal is het meest gebruikte materiaal voor deze subassemblages. Sommige gietstukken of smeedstukken van staal of aluminium kunnen ook worden gebruikt. Niet-metalen materialen zoals nylon plastic blokken worden soms gebruikt als geleiders in de giekconstructie. De overige onderdelen worden meestal als afgewerkt product ingekocht en door de heftruckfabrikant geïnstalleerd. Gekochte producten omvatten de motor, transmissie, assen, wielen, banden, remmen, stoel, meters, lichten, achteruitrijalarm, slangen en hydraulische cilinders. De hydraulische vloeistof, smeermiddelen en brandstof worden in bulk ingekocht en naar behoefte toegevoegd.

Ontwerp

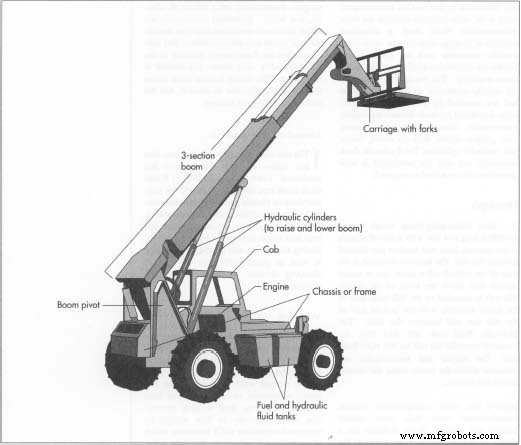

Een typische ruwterreinheftruck met telescopische giek is lang en laag met een paar wielen aan de voorkant en een ander paar aan de achterkant. De giek is aan de achterkant van de vorkheftruck gemonteerd op een draaipunt dat enkele meters boven het niveau van het frame is geheven. De cabine is aan de linkerkant van de frameconstructie gemonteerd met de onderste helft van de cabine laag en tussen de banden. De hydraulische vloeistoftank en brandstoftank zijn rechts tegenover de cabine gemonteerd. De motor en transmissie zijn in het frame langs de hartlijn van het voertuig gemonteerd.

Naast deze basisconfiguratie hebben verschillende fabrikanten hun eigen unieke ontwerpen en opties. Sommige vorkheftrucks gebruiken een enkele hydraulische cilinder om de giek omhoog te brengen, terwijl andere twee cilinders gebruiken. Sommige modellen hebben een zijdelings hydraulisch nivelleervermogen van het frame, waardoor het frame tot 10 graden ten opzichte van de assen wordt gekanteld om extreme asscharnieren te compenseren. Dit wordt bijvoorbeeld gebruikt wanneer de banden aan de ene kant van de vorkheftruck op een hoop aarde staan en de banden aan de andere kant in een sleur. Andere speciale kenmerken zijn onder meer vorkbevestigingen die tot 45 graden naar links en rechts zwenken om een exacte plaatsing van de lading mogelijk te maken.

Het fabricageproces

De ruwterreinheftruck met telescopische giek wordt over het algemeen vervaardigd in afzonderlijke, functionele groepssecties:hydrauliek, aandrijflijn (motor, transmissie, enz.), Elektriciteit, chassis en giek. Individuele componenten worden ofwel gekocht of gemaakt van grondstoffen en samengevoegd tot subassemblages. De subassemblages worden vervolgens samengebracht in de eindassemblageruimte waar de vorkheftruck wordt voltooid. De feitelijke werkstroom varieert van fabrikant tot fabrikant, maar het volgende is een typisch proces.

Materiaalvoorbereiding

- 1 Het ruwe staalmateriaal - plaat, plaat, staven en buizen - wordt eerst op maat gesneden en machinaal bewerkt. Plaat met een dikte tot 0,75 inch (1,9 cm) wordt in vorm gesneden of "verbrand" door oxyacetyleen- of plasmagassnijbranders die worden bestuurd door numeriek bestuurde machines. Dunnere staalplaat wordt gesneden met een schaar en in vorm gebogen zoals vereist door kantpersen. Tijdens het snijden en bewerken wordt het staal op zijn plaats gehouden met grote klemmen of kleminrichtingen om maatnauwkeurigheid te garanderen.

Lassen

- 2 De onderdelen die aan elkaar worden gelast, worden eerst op hun plaats vastgelast. Deze omvatten onder meer componenten van het chassis, de cabine en de giek. Een hechtlas is gewoon een kleine las, of versmelting van de twee stukken materiaal, om te voorkomen dat de stukken verschuiven tijdens het laatste lasproces. Het hele samenstel wordt vervolgens gelast door numeriek gestuurde (NC) machines die de lassen op precies de juiste plaatsen plaatsen, met de juiste lastemperaturen en de juiste voeding voor de lasdraad. Dit is belangrijk om een las te verkrijgen die de vereiste sterkte biedt en voldoet aan de normen van de American Welding Society. Net als bij de bewerkingsstap wordt een verscheidenheid aan opspanningen gebruikt om maatnauwkeurigheid te garanderen.

Kogelstralen

- 3 Op dit station worden stalen onderdelen op een draaitafel of een transportband in een grote kamer geplaatst. Wanneer de kamerdeuren sluiten, worden de onderdelen bestraald met duizenden BB-sized metalen pellets die met hoge snelheid uit tientallen openingen in de wanden van de kamer worden geschoten. Dit proces verwijdert de ruwe aanslag die zich van nature op het oppervlak van staal vormt als het van het staal komt

Het frame, de cabine, de giek en de carrosserie van een ruwterreinheftruck met telescopische giek worden meestal door de vorkheftruck vervaardigd fabrikant. De overige onderdelen worden meestal als afgewerkt product ingekocht en door de heftruckfabrikant geïnstalleerd. Gekochte producten omvatten de motor, transmissie, assen, wielen, banden, remmen, stoel, meters, lichten, achteruitrijalarm, slangen en hydraulische cilinders. molen. Het verwijdert ook de kleine lasspatten die gewoonlijk in de gelaste gebieden worden aangetroffen. Dit gritstralen is de eerste stap bij het voorbereiden van de onderdelen voor het schilderen.

Het frame, de cabine, de giek en de carrosserie van een ruwterreinheftruck met telescopische giek worden meestal door de vorkheftruck vervaardigd fabrikant. De overige onderdelen worden meestal als afgewerkt product ingekocht en door de heftruckfabrikant geïnstalleerd. Gekochte producten omvatten de motor, transmissie, assen, wielen, banden, remmen, stoel, meters, lichten, achteruitrijalarm, slangen en hydraulische cilinders. molen. Het verwijdert ook de kleine lasspatten die gewoonlijk in de gelaste gebieden worden aangetroffen. Dit gritstralen is de eerste stap bij het voorbereiden van de onderdelen voor het schilderen.

Schilderen

- 4 Alle blootgestelde delen, behalve de giek, zijn nu geverfd om de oppervlakken te beschermen. De spuitboom wordt geverfd nadat de telescopische secties handmatig zijn gemonteerd in stap 5. Ter voorbereiding worden alle onderdelen grondig gewassen in een wasmiddelbad en vervolgens afgespoeld. Een tweede zure wassing en spoeling reinigt het metaal verder en brengt ook een dunne fosforcoating aan om de hechting van de verf te verbeteren. In de spuitcabine worden fijne verfdeeltjes gespoten vanuit een spuitpistool dat ook elk deeltje een elektrostatische lading geeft. Het deel dat wordt geverfd, wordt elektrisch geladen tot de tegenovergestelde polariteit van de verf. Hierdoor wordt de verf naar het onderdeel getrokken en ontstaat er een gelijkmatige verflaag over het gehele oppervlak. Na het lakken worden de onderdelen in ovens gebakken tot een harde coating.

Subassemblage

- 5 De onderdelen worden nu naar verschillende functionele groepswerkplekken gestuurd. De giek is op het ene station gebouwd, de cabine op het andere, het chassis op een andere, enzovoort. De giek is gemaakt van twee tot vier rechthoekige secties van lange, holle stalen buizen. De grootte van elke sectie is kleiner dan de vorige en de secties schuiven, of telescoop, in elkaar. Binnen elke sectie zorgen een hydraulische cilinder en ketting ervoor dat de gieksecties uit- of inschuiven bij het manoeuvreren met lasten. Nylon geleiders voorkomen dat de stalen secties tegen elkaar wrijven, en er zijn aanslagen geïnstalleerd om te voorkomen dat de secties uit elkaar glijden wanneer de giek onder het niveau onder een neerwaartse hoek werkt.

De chassiswerkgroep legt elektrische bedrading en slangen aan en schroeft de motorsteunen vast. De cabinegroep installeert het instrumentenpaneel, de bedieningselementen, de bedrading en de stoel. De aandrijfgroep verbindt de transmissie met de motor, monteert de motoraccessoires en hydraulische pompen en verbindt elektrische bedrading met verschillende sensoren op de motor.

Eindmontage

- 6 Alle subassemblages worden nu naar het eindassemblagegebied gebracht. De banden, wielen, naven en remmen zijn op de assen geïnstalleerd en de assen zijn aan de onderkant van het chassis geïnstalleerd. De motor en transmissie worden in het chassis neergelaten en aan hun steunen vastgemaakt. De aandrijfas(sen) die de transmissie verbinden en de aandrijfas(sen) zijn verbonden. De cabine, de brandstoftank en de hydraulische vloeistoftank zijn geïnstalleerd. De giek wordt op zijn draaipunt neergelaten en de hydraulische cilinders die de giek omhoog en omlaag brengen, worden geïnstalleerd. Slang- en elektrische verbindingen worden gemaakt tussen alle subassemblages. Vloeistoffen (olie, hydraulische vloeistof, brandstof) worden naar behoefte toegevoegd. Instructie- en waarschuwingsstickers zijn aangebracht in de cabine en op de giek.

Opstarten en testen

- 7 Elke unit wordt gestart en doorloopt een reeks functionele tests met werkelijke belastingen gedurende maximaal 1,5 uur. Op dit moment worden eventuele laatste aanpassingen of instellingen gemaakt.

Verzending

- 8 Afgewerkte heftrucks worden per vrachtwagen of per spoor naar de klant of distributeur vervoerd. Twee of drie vorkheftrucks worden meestal met dezelfde lading vervoerd om de vrachtkosten te minimaliseren.

Kwaliteitscontrole

Inspecties en tests zijn essentieel voor het productieproces om ervoor te zorgen dat het product aan alle normen en veiligheidseisen voldoet. Kritische componenten worden op een coördinatenmeetmachine geplaatst die de afmetingen, uitlijning en geometrie na fabricage optisch controleert. Lassers, en zelfs de NC-lasmachines, moeten de American Welding Society-certificering hebben. Andere onderdelen worden visueel geïnspecteerd tijdens hun fabricage en montage.

Naast de deel-voor-deel inspectie wordt het gehele ontwerp van de heftruck getest op goede werking. Een van de kritische tests is de stabiliteitstest van de American Society of Mechanical Engineers (ASME). Deze test bepaalt hoeveel gewicht veilig kan worden gehanteerd op verschillende afstanden of bereiken vanaf de vorkheftruck. Een vorkheftruck met een hefcapaciteit van 4540 kg is bijvoorbeeld beperkt tot een maximale hefhoogte van 6 m (20 voet) en een maximaal voorwaarts bereik van 2 m (8 voet) bij het heffen van een volledige lading van 10.000 pond . Voor een volledig voorwaarts bereik van 7,6 m wordt het laadvermogen van deze vorkheftruck teruggebracht tot 908 kg (2000 pond) zonder stempels of stabiliserende poten en 148 kg met stempels 3.250 pond. Waarschuwingslabels en grafieken in de cabine wijzen de machinist op deze beperkingen.

De Toekomst

Er is een grote verscheidenheid aan hulpstukken ontwikkeld voor vorkheftrucks voor ruw terrein om hun bruikbaarheid te verbeteren. Lieren, gieken en roterende vorkenborden zorgen ervoor dat de vorkheftruck materialen nauwkeuriger kan plaatsen. Scharnierende gieken, of gieken met twee afzonderlijke uitschuifbare armen, kunnen omhoog en over constructies reiken om ladingen op dakhellingen aan de binnenkant of in het midden van hogere verdiepingen te plaatsen. Andere bijlagen en verbeteringen kunnen in de toekomst worden verwacht.

Er worden ook extra ingebouwde veiligheidsvoorzieningen verwacht. Apparaten voor het beheer van het bereik van de lading kunnen automatisch het bereik van de vorkheftruck beperken op basis van de lading die wordt behandeld in plaats van te vertrouwen op de bestuurder. Deze apparaten zouden het gewicht van de lading bepalen met behulp van druksensoren en deze informatie doorgeven aan een klein elektronisch geheugenapparaat waarin alle beperkingen voor het bereik van de lading waren geprogrammeerd. Terwijl de last in positie wordt gemanoeuvreerd, vergelijkt het geheugen de hoek en uitstrekking van de giek met de veiligheidslimieten. Een waarschuwingsapparaat of een vergrendelingsmechanisme zou voorkomen dat de machinist te ver reikt en mogelijk tot gevolg heeft dat de giek uitvalt of de vorkheftruck kantelt.

Productieproces

- Heftruckbevestigingsvermogen:feit vs. fictie

- Hulpmiddelen voor uw draag-/tilbehoeften

- Yale onthult dual-mode pantograaf robot vorkheftruck

- Verbeterde productiviteit vastleggen:Tugger Train-automatisering

- 15 verschillende soorten heftrucks:de complete lijst

- Veiligheidsherinneringen voor het bedienen van vorkheftrucks

- Aandachtspunten bij het huren van een vorkheftruck

- 5 beste onderhoudstips voor vorkheftrucks

- Een gids voor het volgen van heftrucktraining en veiligheid in Canada

- Waarom regelmatig onderhoud essentieel is voor de veiligheid van heftrucks

- Hoe het werkt:kranen voor alle terreinen