Polyester

Achtergrond

Polyester is een synthetische vezel die is afgeleid van steenkool, lucht, water en aardolie. Ontwikkeld in een 20e-eeuws laboratorium, worden polyestervezels gevormd door een chemische reactie tussen een zuur en alcohol. Bij deze reactie worden twee of meer moleculen gecombineerd om een groot molecuul te vormen waarvan de structuur zich over de hele lengte herhaalt. Polyestervezels kunnen zeer ionische moleculen vormen die zeer stabiel en sterk zijn.

Polyester wordt gebruikt bij de vervaardiging van veel producten, waaronder kleding, woninginrichting, industriële stoffen, computer- en opnamebanden en elektrische isolatie. Polyester heeft verschillende voordelen ten opzichte van traditionele stoffen zoals katoen. Het neemt geen vocht op, maar wel olie; deze kwaliteit maakt polyester het perfecte weefsel voor het aanbrengen van water-, vuil- en brandwerende afwerkingen. Het lage absorptievermogen maakt het ook van nature bestand tegen vlekken. Kleding van polyester kan tijdens het afwerkingsproces worden voorgekrompen, waarna de stof krimpt en niet uitrekt. De stof is gemakkelijk te verven en niet beschadigd door meeldauw. Getextureerde polyestervezels zijn een effectieve, niet-allergene isolator, dus het materiaal wordt gebruikt voor het vullen van kussens, quilten, bovenkleding en slaapzakken.

Geschiedenis

In 1926, in de Verenigde Staten gevestigde E.I. du Pont de Nemours en Co. begonnen met onderzoek naar zeer grote moleculen en synthetische vezels. Dit vroege onderzoek, geleid door W.H. Carothers, gericht op wat nylon werd, de eerste synthetische vezel. Kort daarna, in de jaren 1939-41, namen Britse onderzoekschemici interesse in de du Pont-studies en voerden hun eigen onderzoek uit in de laboratoria van Calico Printers Association, Ltd. Dit werk resulteerde in de creatie van de polyestervezel die in Engeland bekend staat als Terylene .

In 1946 kocht du Pont het recht om deze polyestervezel te produceren in de Verenigde Staten. Het bedrijf voerde wat verder ontwikkelingswerk uit en begon in 1951 de vezel op de markt te brengen onder de naam Dacron. In de daaropvolgende jaren raakten verschillende bedrijven geïnteresseerd in polyestervezels en produceerden ze hun eigen versies van het product voor verschillende toepassingen. Tegenwoordig zijn er twee primaire soorten polyester, PET (polyethyleentereftalaat) en PCDT (poly-1,4-cyclohexyleen-dimethyleentereftalaat). PET, het meer populaire type, is toepasbaar op een grotere verscheidenheid aan toepassingen. Het is sterker dan PCDT, hoewel PCDT elastischer en veerkrachtiger is. PCDT is geschikt voor het zwaardere gebruik door consumenten, zoals gordijnen en meubelbekleding. PET kan alleen worden gebruikt of worden gemengd met andere stoffen om kleding te maken die kreuk- en vlekbestendig is en zijn vorm behoudt.

Grondstoffen

Polyester is een chemische term die kan worden opgesplitst in poly, wat betekent veel, en ester, een basische organische chemische verbinding. Het belangrijkste ingrediënt dat wordt gebruikt bij de vervaardiging van polyester is ethyleen, dat is afgeleid van aardolie. In dit proces is ethyleen het polymeer, de chemische bouwsteen van polyester, en het chemische proces dat de afgewerkte polyester produceert, wordt polymerisatie genoemd.

Het fabricageproces

Polyester wordt vervaardigd door een van de verschillende methoden. De gebruikte hangt af van de vorm die het afgewerkte polyester zal aannemen. De vier basisvormen zijn filament, stapel, slepen en fiberfill. In de filamentvorm is elke afzonderlijke streng polyestervezel continu in lengte, waardoor stoffen met een glad oppervlak ontstaan. In stapelvorm worden filamenten op korte, vooraf bepaalde lengtes gesneden. In deze vorm is polyester makkelijker te mengen met andere vezels. Tow is een vorm waarin continue filamenten losjes samen worden getrokken. Fiberfill is de volumineuze vorm die wordt gebruikt bij de vervaardiging van dekbedden, kussens en bovenkleding. De twee meest gebruikte vormen zijn filament en stapel.

Fabricagefilamentgaren

Polymerisatie

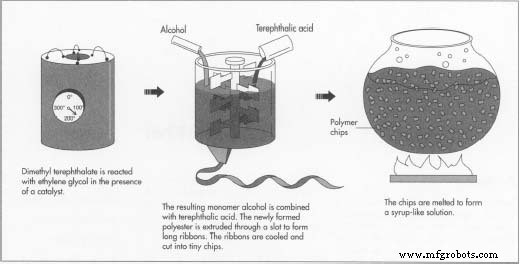

- 1 Om polyester te vormen, laat men dimethyltereftalaat eerst reageren met ethyleenglycol in aanwezigheid van een katalysator bij een temperatuur van 302-410°F (150-210°C).

- 2 De resulterende chemische stof, een monomeer (één, niet-herhalend molecuul) alcohol, wordt gecombineerd met tereftaalzuur en verhoogd tot een temperatuur van 472 ° F (280 ° C). Nieuw gevormd polyester, dat helder en gesmolten is, wordt door een gleuf geëxtrudeerd om lange linten te vormen.

Drogen

- 3 Nadat de polyester uit de polymerisatie komt, mogen de lange gesmolten linten afkoelen totdat ze broos worden. Het materiaal wordt in kleine chips gesneden en volledig gedroogd om onregelmatigheden in de consistentie te voorkomen.

Smelt spinnen

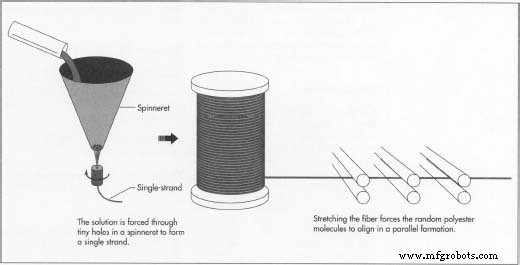

- 4 Polymeerchips worden gesmolten bij 500-518°F (260-270°C) om een siroopachtige oplossing te vormen. De oplossing wordt in een metalen container, een spindop genoemd, gedaan en door de kleine gaatjes geperst, die meestal rond zijn, maar ook vijfhoekig of een andere vorm kunnen hebben om speciale vezels te produceren. Het aantal gaten in de spindop bepaalt de grootte van het garen, aangezien de opkomende vezels worden samengebracht om een enkele streng te vormen.

- 5 Tijdens het spinnen kunnen andere chemicaliën aan de oplossing worden toegevoegd om het resulterende materiaal vlamvertragend, antistatisch of gemakkelijker te verven te maken.

De vezel tekenen

- 6 Wanneer polyester uit de spindop komt, is het zacht en gemakkelijk te verlengen tot vijf keer de oorspronkelijke lengte. Het uitrekken dwingt de willekeurige polyestermoleculen om in een parallelle formatie uit te lijnen. Dit verhoogt de sterkte, vasthoudendheid en veerkracht van de vezel. Deze keer, wanneer de filamenten drogen, worden de vezels stevig en sterk in plaats van broos.

- 7 Getrokken vezels kunnen sterk variëren in diameter en lengte, afhankelijk van de gewenste eigenschappen van het afgewerkte materiaal. Als de vezels worden getrokken, kunnen ze ook getextureerd of gedraaid zijn om zachtere of doffere stoffen te creëren.

Opwinden

- 8 Nadat het polyestergaren is getrokken, wordt het op grote klossen of platgewikkelde pakketten gewikkeld, klaar om tot materiaal te worden geweven.

Productie van stapelvezels

Bij het maken van polyesterstapelvezel zijn polymerisatie, drogen en smeltspinnen (stappen 1-4 hierboven) vrijwel hetzelfde als bij de vervaardiging van filamentgaren. Bij het smeltspinproces heeft de spindop echter veel meer gaten wanneer het product stapelvezel is. De touwachtige bundels polyester die tevoorschijn komen, worden slepen genoemd.

Trekken tekenen

- 1 Nieuw gevormde kabel wordt snel afgekoeld in blikken die de dikke vezels verzamelen. Verscheidene lengtes sleep worden verzameld en vervolgens op verwarmde rollen getrokken tot drie of vier keer hun oorspronkelijke lengte.

Krimpen

- 2 Het getrokken touw wordt vervolgens in compressiedozen gevoerd, die de vezels dwingen te vouwen als een accordeon, met een snelheid van 9-15 plooien per inch (3-6 per cm). Dit proces helpt de vezel bij elkaar te houden tijdens de latere productiefasen.

Instelling

- 3 Nadat het touw is gekrompen, wordt het verwarmd tot 212-302°F (100-150°C) om de vezels volledig te drogen en de plooi vast te zetten. Een deel van de krimp zal onvermijdelijk uit de vezels worden getrokken tijdens de volgende processen.

Snijden

- 4 Na de warmte-instelling wordt het touw in kortere stukken gesneden. Polyester dat met katoen wordt gemengd, wordt in stukken van 1,25-1,50 inch (3,2-3,8 cm) gesneden; voor rayonmengsels worden lengtes van 5 cm gesneden. Voor zwaardere stoffen, zoals tapijt, polyesterfilamenten worden in stukken van 15 cm (6 inch) gesneden.

De Toekomst

Na de introductie in de Verenigde Staten in 1951, werd polyester al snel de snelstgroeiende vezel van het land. Door de gemakkelijke verzorging van de permanente persstof waren polyester dubbelbreisels eind jaren 60 enorm populair. Sinds die tijd heeft polyester echter een "imagoprobleem" en kleding gemaakt van polyester werd vaak gedevalueerd en zelfs belachelijk gemaakt. Verschillende nieuwe vormen van polyester die begin jaren negentig werden geïntroduceerd, kunnen helpen het imago van polyester nieuw leven in te blazen. Een nieuwe vorm van polyestervezel, microvezel genaamd, werd in 1991 aan het publiek geïntroduceerd. Luxer en veelzijdiger dan traditionele polyester, zijn microvezelstoffen moeilijk te onderscheiden van zijden stoffen. Kledingontwerpers zoals Mary McFadden hebben een kledinglijn gecreëerd met deze nieuwe vorm van polyester. Textielonderzoekers van de North Carolina State University ontwikkelen een vorm van polyester die zo sterk kan zijn als Kevlar, een supervezelmateriaal dat wordt gebruikt om kogelvrije vesten te maken. Dit type polyester kan uiteindelijk worden gebruikt als composietmateriaal voor auto's en vliegtuigen.

Productieproces

- Powder Bed Fusion:een innovatieve vorm van 3D-printen

- Een compleet ecosysteem voor grootformaat SLA 3D-printen

- PrintCity stelt klanten voor aan Form 3 en Fusion 360

- PTC, Rockwell Automation vormen IoT-partnerschap

- Danaher en Cooper Industries combineren gereedschapsbedrijven en vormen nieuw bedrijf

- Polyesterharsen:de basis

- Polyester versus polyether?

- Video:Vormgereedschap op CNC-draaibanken

- Trouw aan vorm:de waarde van metaalspinnen en hydrovormen

- FANUC, Plus One Form Alliance

- FANUC, Rockwell Automation vormen coalitie